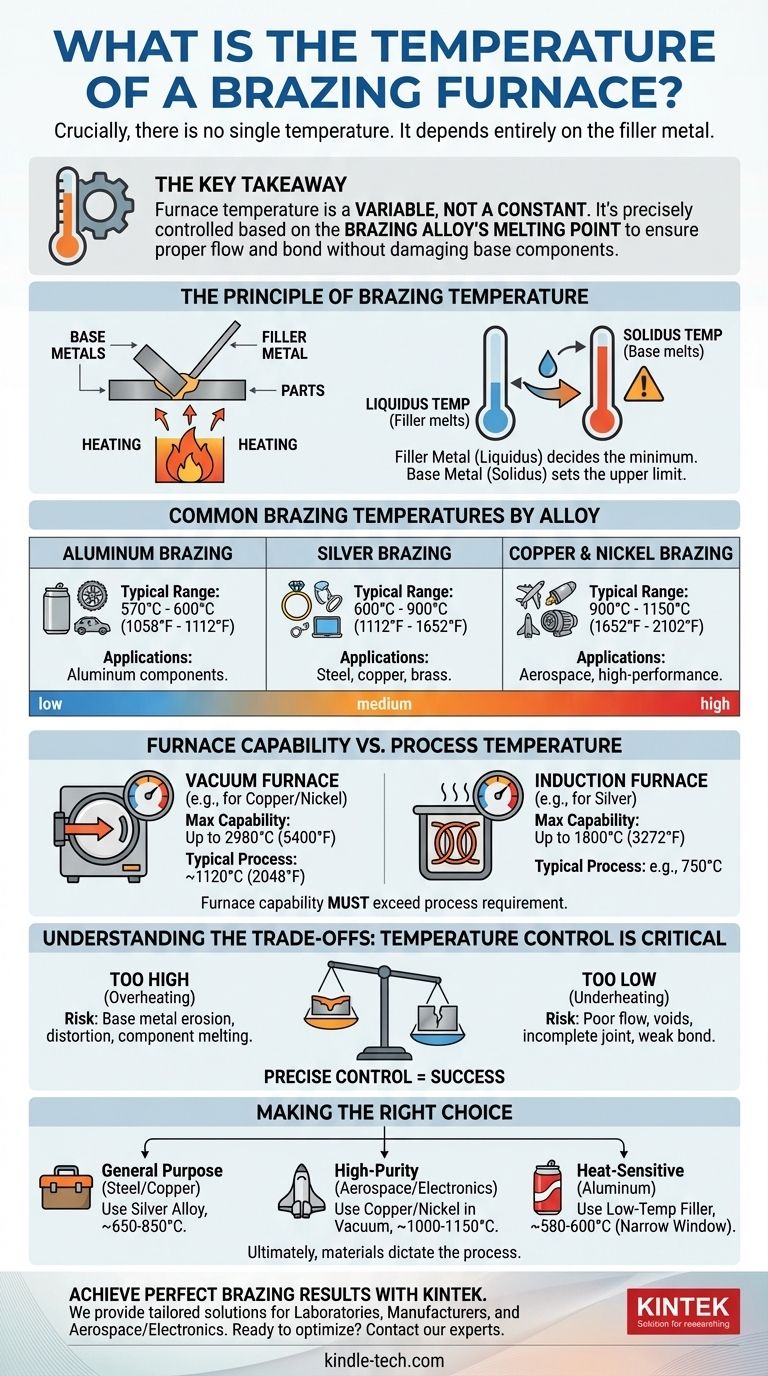

De manière cruciale, il n'existe pas de température unique pour un four de brasage. La température de fonctionnement correcte est entièrement déterminée par le métal d'apport spécifique utilisé pour assembler les pièces. Cette température doit être suffisamment élevée pour faire fondre le métal d'apport, mais inférieure au point de fusion des métaux de base, se situant généralement dans une large plage de 450°C à plus de 1100°C (842°F à 2012°F).

Le point clé à retenir est que la température du four est une variable, pas une constante. Elle est précisément contrôlée en fonction du point de fusion de l'alliage de brasage pour garantir que l'apport s'écoule correctement et forme une liaison solide sans endommager les composants assemblés.

Le Principe de la Température de Brasage

Pour comprendre pourquoi la température varie, vous devez d'abord comprendre le principe fondamental du brasage. Il s'agit d'un processus d'assemblage défini par le chauffage d'un métal d'apport au-dessus de son point de fusion et sa distribution entre deux pièces ajustées ou plus par action capillaire.

Le Métal d'Apport Est le Facteur Décisif

Le facteur le plus critique est la température liquidus du métal d'apport de brasage — la température à laquelle il devient entièrement liquide. Le four doit être réglé à une température légèrement supérieure à ce point pour garantir que l'alliage soit suffisamment fluide pour s'écouler complètement dans le joint.

Le Métal de Base Fixe la Limite Supérieure

La température de brasage doit toujours être bien en dessous de la température solidus des métaux de base assemblés. Si le four est trop chaud, il commencera à faire fondre les pièces elles-mêmes, provoquant une déformation, une érosion ou une défaillance complète de l'assemblage.

Températures de Brasage Courantes par Alliage

La température requise est dictée par la composition de l'alliage du métal d'apport. Différents alliages sont choisis pour leur compatibilité avec les métaux de base, leur résistance et leur coût.

Brasage de l'Aluminium

Utilisés pour assembler des composants en aluminium, ces métaux d'apport ont les points de fusion les plus bas. Le processus nécessite un contrôle de température très précis.

- Plage typique : 570°C à 600°C (1058°F à 1112°F)

Brasage à l'Argent

Les alliages d'argent sont polyvalents et largement utilisés pour assembler l'acier, le cuivre et le laiton. Ils offrent un bon équilibre entre résistance et une plage de fusion relativement basse et gérable.

- Plage typique : 600°C à 900°C (1112°F à 1652°F)

Brasage au Cuivre et au Nickel

Ces alliages à haute résistance sont courants dans l'aérospatiale et les applications de haute performance. Le brasage du cuivre, en particulier des pièces en acier dans un four sous vide, est un processus industriel très courant.

- Plage typique : 900°C à 1150°C (1652°F à 2102°F)

Capacité du Four par Rapport à la Température du Processus

Il est important de ne pas confondre la température maximale qu'un four peut atteindre avec la température à laquelle un processus est exécuté. Le four n'est qu'un outil dont la capacité doit dépasser l'exigence du processus.

Fours Sous Vide

De nombreuses opérations de brasage, en particulier avec les alliages de cuivre et de nickel, sont effectuées sous vide pour éviter l'oxydation. Bien qu'un four sous vide puisse être conçu pour fonctionner jusqu'à 2980°C (5400°F), un cycle de brasage typique du cuivre s'exécutera à une température beaucoup plus basse, autour de 1120°C (2048°F).

Fours à Induction

Le chauffage par induction utilise une bobine électromagnétique pour chauffer rapidement la pièce. Un système à induction peut atteindre 1800°C (3272°F), mais pour le brasage, sa puissance est soigneusement contrôlée pour atteindre et maintenir la température spécifique requise par l'alliage d'apport, telle que 750°C pour un alliage d'argent.

Comprendre les Compromis : Le Contrôle de la Température Est Critique

Obtenir un joint brasé réussi dépend d'une gestion thermique précise. S'écarter de la température cible, même légèrement, peut entraîner un échec.

Le Risque de Surchauffe

Régler la température trop élevée peut provoquer une réaction agressive du métal d'apport avec le métal de base, érodant les surfaces du joint. À des températures extrêmes, vous risquez de faire fondre les composants eux-mêmes.

Le Risque de Sous-chauffage

Si la température du four est trop basse, le métal d'apport ne deviendra pas entièrement liquide. Il ne s'écoulera pas correctement par action capillaire, ce qui entraînera des vides, un remplissage incomplet du joint et une liaison faible et peu fiable.

L'Importance de l'Atmosphère

La température n'est qu'une partie de l'équation. La plupart des processus de brasage nécessitent une atmosphère contrôlée (telle qu'un vide ou un gaz inerte comme l'argon) pour empêcher la formation d'oxydes sur les surfaces métalliques, ce qui bloquerait l'écoulement du métal d'apport.

Faire le Bon Choix pour Votre Objectif

Le réglage de température correct est une fonction directe de vos matériaux et de votre objectif.

- Si votre objectif principal est d'assembler des pièces en acier ou en cuivre avec un apport polyvalent : Vous utiliserez probablement un alliage d'argent et réglerez votre four pour une température comprise entre 650°C et 850°C.

- Si votre objectif principal est des joints de haute pureté pour l'aérospatiale ou l'électronique : Vous utiliserez probablement un four sous vide avec un alliage de cuivre ou de nickel, nécessitant un contrôle précis autour de 1000°C à 1150°C.

- Si votre objectif principal est d'assembler des composants en aluminium sensibles à la chaleur : Vous devez utiliser un apport spécial à basse température et opérer dans une fenêtre très étroite autour de 580°C à 600°C.

En fin de compte, le succès du brasage repose sur la compréhension que les matériaux dictent le processus, et non l'inverse.

Tableau Récapitulatif :

| Type d'alliage de brasage | Plage de température typique (°C) | Plage de température typique (°F) | Applications courantes |

|---|---|---|---|

| Brasage de l'Aluminium | 570°C - 600°C | 1058°F - 1112°F | Composants en aluminium |

| Brasage à l'Argent | 600°C - 900°C | 1112°F - 1652°F | Acier, cuivre, laiton |

| Brasage au Cuivre et au Nickel | 900°C - 1150°C | 1652°F - 2102°F | Aérospatiale, pièces haute performance |

Obtenez des Résultats de Brasage Parfaits avec KINTEK

Un contrôle précis de la température est essentiel pour des joints brasés solides et fiables. Que vous travailliez avec des alliages d'aluminium, d'argent ou de cuivre et de nickel à haute température, les fours de brasage avancés de KINTEK offrent la précision et la cohérence dont votre laboratoire ou votre chaîne de production ont besoin.

Nous fournissons des solutions sur mesure pour :

- Laboratoires nécessitant des cycles thermiques précis pour la R&D et le prototypage

- Fabricants ayant besoin de processus de brasage répétables à haut volume

- Applications aérospatiales et électroniques exigeant la technologie des fours sous vide

Notre équipement assure un écoulement optimal du métal d'apport et une intégrité du joint tout en protégeant vos matériaux de base contre les dommages thermiques.

Prêt à optimiser votre processus de brasage ? Contactez nos experts dès aujourd'hui pour discuter des exigences spécifiques de votre application et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer vos capacités d'assemblage.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température