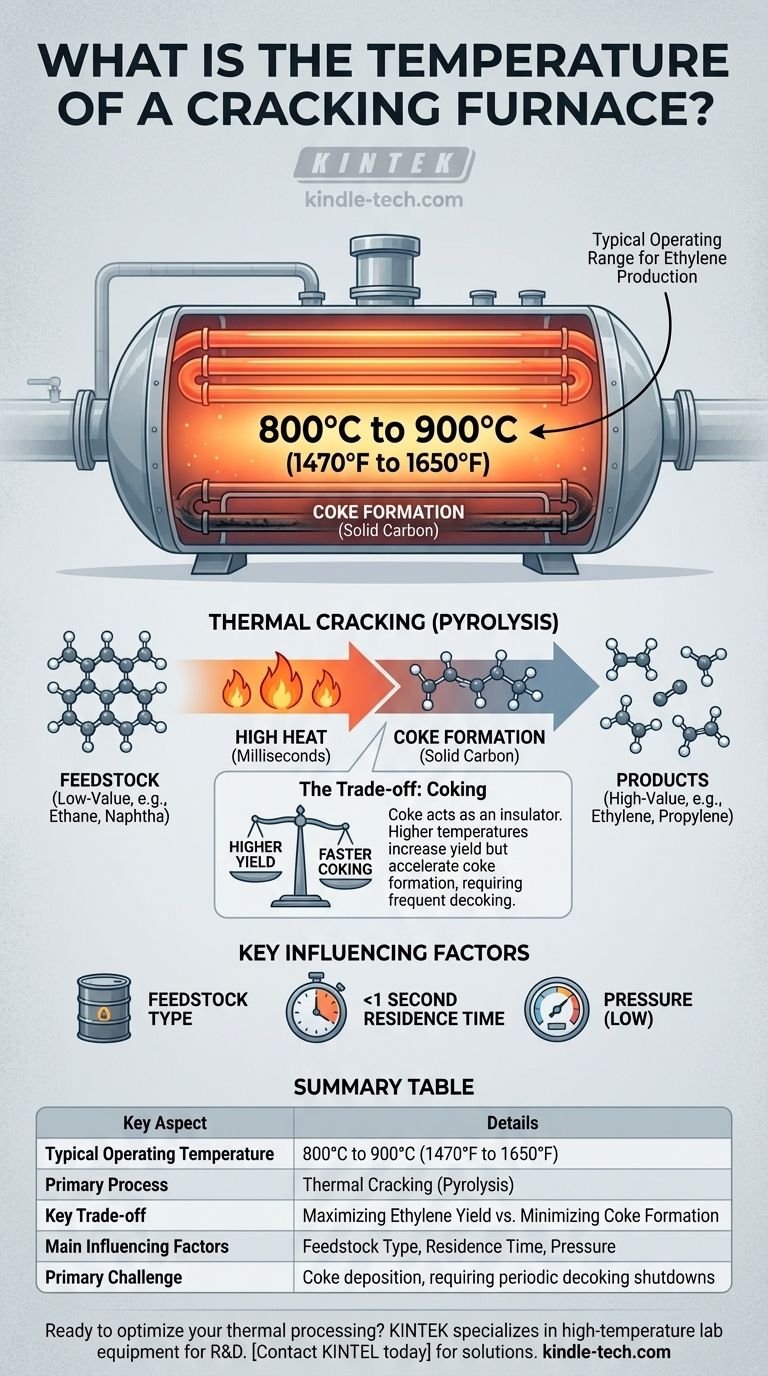

Dans l'industrie pétrochimique, un four de craquage à vapeur typique utilisé pour la production d'éthylène fonctionne avec une température de sortie de tube comprise entre 800°C et 900°C (1470°F et 1650°F). Cette température n'est pas une valeur fixe mais est précisément contrôlée en fonction de la matière première hydrocarbonée spécifique et des produits désirés.

Le terme "four de craquage" fait référence à la fonction de processus d'une unité — la décomposition thermique des hydrocarbures — et non à un type spécifique de technologie de chauffage. L'élément clé à retenir est que la température est une variable gérée avec soin, conçue pour optimiser le rendement en produits chimiques de valeur tout en minimisant les sous-produits indésirables comme le coke.

Comprendre le processus de "craquage"

Pour comprendre la température, il faut d'abord comprendre l'objectif. Un four de craquage est un réacteur chimique dont le seul but est de transformer des hydrocarbures de faible valeur en hydrocarbures de grande valeur.

Qu'est-ce que le craquage thermique ?

Le craquage thermique, ou pyrolyse, utilise une chaleur élevée pour briser les liaisons chimiques fortes au sein des grandes molécules d'hydrocarbures. Ce processus les "craque" en molécules plus petites et plus précieuses.

Par exemple, l'éthane (C₂H₆) est craqué pour produire de l'éthylène (C₂H₄), un élément constitutif fondamental des plastiques. Le naphta, une matière première plus lourde, peut être craqué en éthylène, propylène et d'autres produits chimiques utiles.

Pourquoi cette plage de température spécifique ?

La plage de 800°C à 900°C est un point idéal chimique pour les matières premières légères.

À ces températures, l'énergie est suffisante pour briser efficacement les liaisons carbone-carbone (C-C) et carbone-hydrogène (C-H). La réaction se produit en quelques millisecondes.

Si la température est trop basse, la réaction de craquage est trop lente pour être économique. Si elle est trop élevée, elle favorise des réactions secondaires indésirables, produisant principalement un excès de méthane et de coke (carbone solide).

Facteurs clés influençant la température

La température idéale n'est pas un chiffre unique. C'est une variable dynamique influencée par plusieurs facteurs :

- Matière première : Les matières premières plus lourdes (comme le gazole) nécessitent des profils de température différents et des temps de séjour plus longs que les matières plus légères (comme l'éthane).

- Temps de séjour : C'est la durée extrêmement courte (souvent moins d'une seconde) pendant laquelle l'hydrocarbure reste dans la partie la plus chaude du four. Il est précisément contrôlé en même temps que la température.

- Pression : Le craquage est généralement effectué à de faibles pressions partielles d'hydrocarbures, ce qui favorise la formation d'oléfines comme l'éthylène.

Différencier les types de fours des processus

Les références que vous avez fournies mentionnent les fours à moufle et à induction, qui peuvent atteindre des températures très élevées — jusqu'à 1800°C dans certains cas. Cependant, il est crucial de distinguer la méthode de chauffage du processus industriel.

Le rôle d'un four de craquage industriel

Un four de craquage commercial est un équipement massif à chauffage direct. Il contient des serpentins de tubes en alliage métallique à travers lesquels circule la matière première hydrocarbonée.

Des brûleurs tapissant les parois du four chauffent ces tubes à la température exacte nécessaire pour initier la réaction de craquage à l'intérieur. Le rôle du four est simplement de fournir ce profil de chaleur précis et intense.

Qu'en est-il des fours à induction ou à moufle ?

Les fours à induction et à moufle sont définis par leur technologie de chauffage.

Un four à induction chauffe un matériau conducteur par induction électromagnétique, tandis qu'un four à moufle utilise souvent une flamme externe pour chauffer une chambre séparée, offrant une atmosphère contrôlée.

Bien que ces fours puissent certainement atteindre les températures requises pour le craquage, ils ne sont pas la technologie utilisée pour la production industrielle d'éthylène à grande échelle. Ils sont plus courants dans les laboratoires, les fonderies ou les applications de traitement de matériaux spécialisées.

Comprendre le compromis principal : l'encrassement

Fonctionner à des températures aussi élevées crée un défi opérationnel important qui définit l'ensemble du processus.

Le problème inévitable du coke

Aux températures de craquage, certaines molécules d'hydrocarbures se décomposent complètement en carbone pur, ou coke. Ce coke solide se dépose sur la paroi interne des tubes du four.

L'impact de l'encrassement

Le coke agit comme un isolant. À mesure qu'il s'accumule, il réduit le transfert de chaleur des brûleurs du four vers les hydrocarbures à l'intérieur du tube.

Pour compenser, les opérateurs doivent augmenter la température de chauffe du four afin de maintenir la température de processus requise. Cela atteint finalement une limite, augmente la contrainte mécanique sur les tubes et réduit l'efficacité.

Équilibrer le rendement et la durée de fonctionnement

Cela crée le compromis opérationnel fondamental. Fonctionner à des températures plus élevées peut augmenter le rendement en produits de valeur comme l'éthylène. Cependant, des températures plus élevées accélèrent également considérablement le taux de formation de coke.

Un encrassement plus rapide signifie que le four doit être mis hors service plus fréquemment pour une procédure de "décokage", où le carbone est brûlé avec de la vapeur et de l'air. Cela entraîne une perte de production.

Faire le bon choix pour votre objectif

La température optimale du four de craquage n'est pas un chiffre statique mais une décision stratégique basée sur des objectifs économiques et opérationnels.

- Si votre objectif principal est de maximiser le rendement en éthylène : Vous fonctionnerez à l'extrémité supérieure de la plage de température (par exemple, 875°C+) et accepterez des durées de fonctionnement plus courtes entre les arrêts de décokage.

- Si votre objectif principal est la stabilité opérationnelle et de longues durées de fonctionnement : Vous pouvez fonctionner à une température légèrement inférieure pour minimiser les taux d'encrassement, prolongeant le cycle de production au prix d'un rendement légèrement inférieur.

- Si vous traitez une matière première plus lourde et plus complexe : L'ensemble du profil de température, du temps de séjour et du rapport de dilution de la vapeur doit être co-optimisé pour gérer à la fois le rendement du produit et les fortes tendances à l'encrassement.

En fin de compte, maîtriser un four de craquage consiste à contrôler précisément la température pour gérer le compromis chimique fondamental entre la production et la dégradation.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Température de fonctionnement typique | 800°C à 900°C (1470°F à 1650°F) |

| Processus principal | Craquage thermique (Pyrolyse) |

| Compromis clé | Maximiser le rendement en éthylène vs. Minimiser la formation de coke |

| Principaux facteurs influençant | Type de matière première, temps de séjour, pression |

| Défi principal | Dépôt de coke, nécessitant des arrêts périodiques pour décokage |

Prêt à optimiser vos opérations de traitement thermique ?

Que vous développiez de nouveaux processus en laboratoire ou que vous augmentiez la production, un contrôle précis de la température est essentiel. KINTEK est spécialisé dans les équipements de laboratoire à haute température, y compris les fours capables d'atteindre et de maintenir les températures extrêmes requises pour la recherche et le développement en pétrochimie, science des matériaux, et plus encore.

Nos experts peuvent vous aider à sélectionner l'équipement adapté pour atteindre les profils thermiques précis dont vous avez besoin, vous aidant à maximiser le rendement et l'efficacité tout en gérant les défis opérationnels.

Contactez KINTEL dès aujourd'hui pour discuter de votre application spécifique à haute température et de la manière dont nos solutions peuvent vous aider à réussir.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment entretenir un four à moufle ? Assurer une fiabilité et une sécurité à long terme

- Quels sont les trois types de fours ? Choisissez le bon four pour vos besoins

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température

- Que fait un four à moufle ? Atteindre un traitement à haute température pur et sans contamination

- Comment refroidir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement