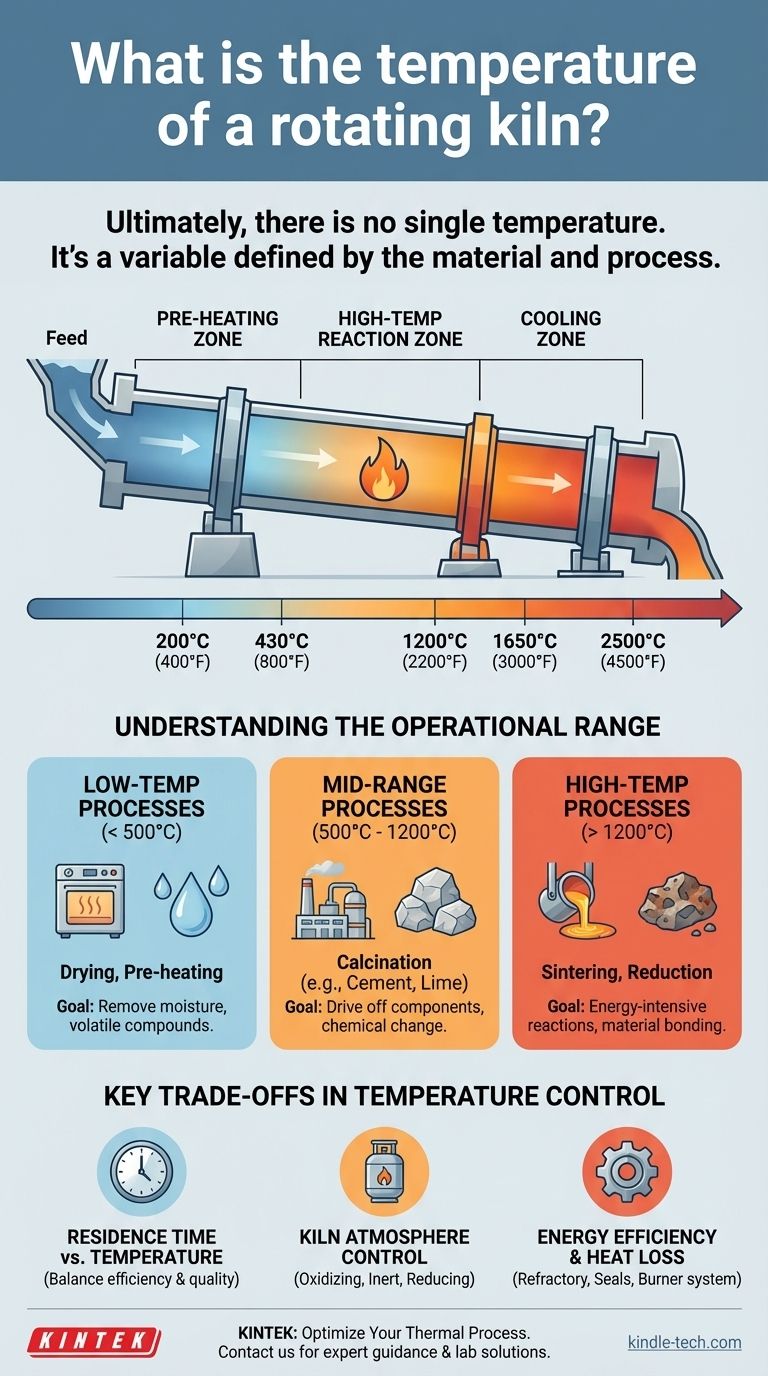

En fin de compte, il n'y a pas de température unique pour un four rotatif. La température requise est entièrement dictée par le matériau spécifique traité et la transformation chimique ou physique souhaitée. Bien que les fours puissent fonctionner sur une vaste plage, généralement de 430°C à 1650°C (800°F à 3000°F), certaines applications spécialisées peuvent étendre cette plage de 200°C à 2500°C.

La température d'un four rotatif n'est pas une propriété fixe de l'équipement lui-même. Au lieu de cela, c'est une variable de processus précisément contrôlée qui est réglée pour répondre aux exigences de réaction uniques du matériau chauffé.

Pourquoi la température est une variable, pas une constante

Considérer la température d'un four comme un chiffre unique est une idée fausse courante. En réalité, il s'agit d'un profil dynamique conçu pour atteindre un résultat spécifique.

Le matériau définit le processus

Le principal facteur déterminant la température de fonctionnement d'un four est l'exigence du produit final. Différents processus thermiques exigent des niveaux de chaleur très différents pour déclencher les réactions nécessaires.

Par exemple, un processus de frittage, qui lie les particules entre elles à haute température, peut nécessiter une température maximale de 1288°C (2350°F) ou plus. En revanche, le simple séchage d'un matériau pour éliminer l'humidité pourrait ne nécessiter que 200°C.

Le concept de zones de température

Un four rotatif ne maintient pas une température uniforme sur toute sa longueur. Il est conçu avec plusieurs zones de température pour optimiser le processus et améliorer l'efficacité énergétique.

Une configuration typique comprend une zone de préchauffage à l'extrémité d'alimentation, une zone de réaction centrale à haute température et une section de refroidissement. Chaque zone peut être réglée et contrôlée indépendamment pour amener progressivement le matériau à la température de réaction, puis le refroidir de manière contrôlée.

Comprendre la plage de fonctionnement

La large capacité de température des fours rotatifs leur permet de gérer une immense variété de tâches industrielles. Nous pouvons regrouper ces tâches en tranches de température générales.

Processus à basse température (< 500°C)

Cette plage est généralement utilisée pour des processus tels que le séchage, le préchauffage et la désorption thermique à basse température. L'objectif est d'éliminer l'eau non liée ou les composés volatils sans initier de changements chimiques majeurs dans le matériau lui-même.

Processus à moyenne température (500°C - 1200°C)

C'est la plage de travail pour de nombreuses applications industrielles, notamment la calcination.

La calcination implique le chauffage d'un matériau pour en éliminer un composant, comme la conversion du calcaire (carbonate de calcium) en chaux (oxyde de calcium) par élimination du dioxyde de carbone. C'est un processus fondamental dans la fabrication du ciment et de la chaux.

Processus à haute température (> 1200°C)

Cette plage est réservée aux réactions à forte consommation d'énergie. Les applications comprennent le frittage des minéraux, la réduction des minerais métalliques et le traitement thermique de certains déchets dangereux.

Atteindre et maintenir ces températures, qui peuvent dépasser 1650°C, nécessite des conceptions de fours spécialisées, des revêtements réfractaires avancés et un apport énergétique important.

Comprendre les compromis clés

Atteindre la bonne température est un exercice d'équilibre impliquant plusieurs facteurs critiques. Une mauvaise gestion de ceux-ci peut entraîner un processus inefficace ou un produit de mauvaise qualité.

Temps de séjour vs. Température

Le temps de séjour – la durée pendant laquelle un matériau reste à l'intérieur du four – est inversement lié à la température. Une température plus élevée peut permettre un temps de séjour plus court pour obtenir la même réaction, mais elle consomme plus d'énergie et peut risquer d'endommager le matériau.

Trouver l'équilibre optimal entre la température et le temps de séjour est essentiel pour l'efficacité du processus.

Contrôle de l'atmosphère du four

La composition gazeuse à l'intérieur du four est aussi critique que la température. Un processus peut nécessiter une atmosphère oxydante (riche en oxygène), inerte (non réactive) ou réductrice (appauvrie en oxygène) pour se dérouler correctement.

Cette atmosphère doit être maintenue en même temps que le profil de température, ajoutant une couche de complexité au fonctionnement du four.

Efficacité énergétique et perte de chaleur

Un four est un système thermique massif, et la perte de chaleur est un coût opérationnel principal. La qualité du revêtement réfractaire, l'intégrité des joints d'air aux extrémités d'alimentation et de décharge, et l'efficacité du système de brûleur ont tous un impact sur la capacité à maintenir une température cible sans gaspiller de carburant.

Définir la bonne température pour votre processus

Pour déterminer la bonne température de fonctionnement, vous devez d'abord définir votre matériau et votre objectif. La température est le résultat de cette définition, pas un point de départ.

- Si votre objectif principal est le séchage ou l'élimination de l'humidité : Vous fonctionnerez à l'extrémité inférieure du spectre, généralement entre 200°C et 500°C.

- Si votre objectif principal est la calcination (par exemple, la production de clinker de ciment ou de chaux) : Vous aurez besoin d'un processus à moyenne température, fonctionnant généralement entre 900°C et 1200°C.

- Si votre objectif principal est le frittage, l'induration ou la réduction de minerai à haute température : Vous devez spécifier un four à haute température capable d'atteindre 1200°C à plus de 1600°C.

En fin de compte, la température du four est un outil que vous devez configurer pour répondre aux besoins de votre processus.

Tableau récapitulatif :

| Objectif du processus | Plage de température typique | Applications clés |

|---|---|---|

| Séchage / Préchauffage | < 500°C | Élimination de l'humidité, désorption thermique à basse température |

| Calcination | 500°C - 1200°C | Production de clinker de ciment, fabrication de chaux |

| Frittage / Réduction | > 1200°C | Frittage de minéraux, réduction de minerai métallique, traitement des déchets dangereux |

Vous avez du mal à définir le bon profil de température pour votre processus thermique ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à divers besoins de laboratoire. Nos experts peuvent vous aider à sélectionner le four rotatif idéal et à configurer les zones de température précises et le contrôle de l'atmosphère requis pour votre matériau spécifique – du séchage et de la calcination au frittage à haute température. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre processus et la qualité de vos produits ! Contactez-nous

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Que fait un calcineur rotatif ? Obtenez un traitement thermique uniforme pour vos matériaux

- Quels sont les avantages d'un four rotatif ? Atteindre un traitement à très haute température supérieur

- Quelle température est nécessaire pour la pyrolyse du plastique ? Trouvez la chaleur idéale pour le rendement souhaité

- Quelles sont les caractéristiques d'un four rotatif ? Atteindre un traitement uniforme à haute température

- Quelle est la zone de température d'un four rotatif ? Maîtriser le parcours thermique de votre matériau

- Quel combustible est utilisé dans les fours rotatifs ? Optimisez l'efficacité et le coût de votre four

- Quelle est la température de régénération ? Optimisez l'efficacité du système de dessiccation

- Quels sont les avantages de la pyrolyse catalytique par rapport à la pyrolyse thermique ? Obtenir une bio-huile et des produits chimiques de meilleure qualité