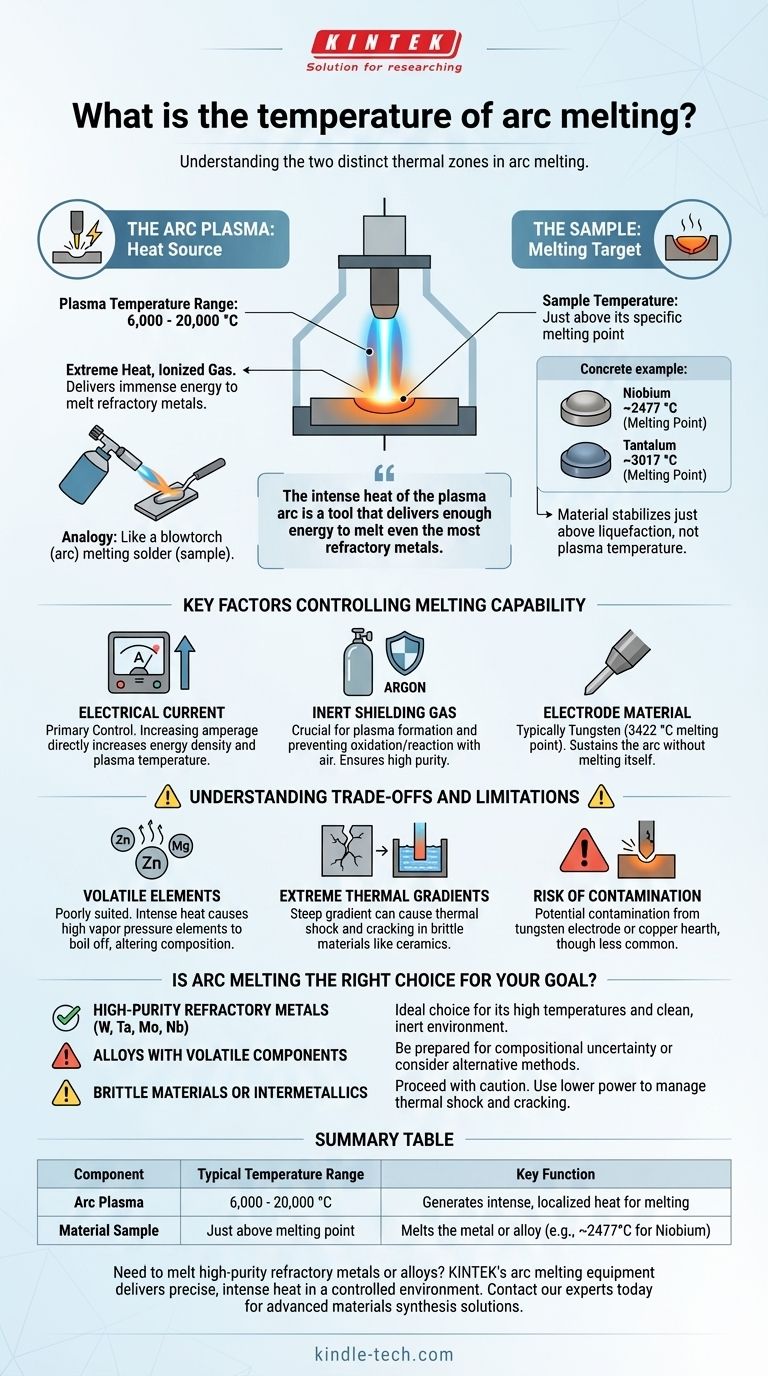

Lors de la fusion à l'arc, il n'y a pas de température unique. Au lieu de cela, le processus implique deux zones thermiques distinctes : le plasma de l'arc électrique lui-même et le matériau en cours de fusion. Le plasma de l'arc peut atteindre des températures extrêmes, souvent entre 6 000 et 20 000 °C (environ 11 000 à 36 000 °F), tandis que l'échantillon de matériau est chauffé juste au-dessus de son point de fusion spécifique.

L'idée essentielle n'est pas la température de l'arc, mais sa capacité. La chaleur intense du plasma de l'arc est un outil qui fournit suffisamment d'énergie pour faire fondre même les métaux les plus réfractaires, comme le tungstène, qui fond à 3422 °C (6192 °F).

Les deux températures de la fusion à l'arc

Pour comprendre le processus, il est essentiel de différencier la source de chaleur et l'objet chauffé. Pensez-y comme utiliser un chalumeau pour faire fondre de la soudure ; la flamme est bien plus chaude que le point de fusion de la soudure.

Le plasma de l'arc : la source de chaleur

Un arc électrique est un canal de plasma – un gaz ionisé. Dans un four à arc, cela est généralement créé en faisant passer un courant élevé à travers un gaz inerte comme l'argon.

Ce plasma est exceptionnellement chaud. Les températures au cœur de l'arc peuvent facilement dépasser 6 000 °C et, selon le courant et la pression du gaz, peuvent atteindre jusqu'à 20 000 °C. C'est la source de l'immense énergie utilisée pour la fusion.

L'échantillon : la cible de fusion

Le but de cette température extrême du plasma est de transférer suffisamment d'énergie au matériau de l'échantillon (souvent appelé "bouton") pour élever sa température au-dessus de son point de fusion.

L'échantillon lui-même n'atteindra pas 20 000 °C. Au lieu de cela, sa température se stabilisera juste au-dessus de son point de liquéfaction. Par exemple, si vous faites fondre du niobium, le bouton sera légèrement au-dessus de son point de fusion de 2477 °C. Si vous faites fondre du tantale, il sera juste au-dessus de 3017 °C.

Facteurs clés contrôlant la capacité de fusion

La capacité à faire fondre un matériau spécifique est contrôlée par l'énergie délivrée par l'arc, qui est influencée par plusieurs facteurs.

Courant électrique

C'est le contrôle principal. L'augmentation de l'ampérage traversant l'électrode augmente directement la densité d'énergie et la température du plasma de l'arc, permettant la fusion de matériaux à point de fusion plus élevé ou d'échantillons plus grands.

Gaz de protection inerte

La fusion à l'arc est réalisée dans une atmosphère contrôlée, presque toujours en utilisant un gaz inerte de haute pureté comme l'argon.

Le gaz a deux objectifs : il forme le plasma nécessaire à l'arc et, surtout, il empêche le métal en fusion de s'oxyder ou de réagir avec l'air, assurant une grande pureté.

Matériau de l'électrode

L'électrode non consommable est généralement en tungstène, choisi pour son point de fusion extrêmement élevé (3422 °C). Cela permet à l'électrode de maintenir l'arc sans fondre elle-même et de contaminer l'échantillon.

Comprendre les compromis et les limites

Bien que puissante, la fusion à l'arc n'est pas universellement applicable. Ses caractéristiques uniques présentent des défis spécifiques.

Difficulté avec les éléments volatils

Le processus est mal adapté aux alliages contenant des éléments à haute pression de vapeur (c'est-à-dire à bas points d'ébullition), tels que le zinc, le magnésium ou le manganèse. La chaleur intense et localisée peut provoquer l'évaporation de ces éléments, entraînant des changements significatifs dans la composition finale de l'alliage.

Gradients thermiques extrêmes

La chaleur de l'arc est incroyablement concentrée. Cela crée un gradient thermique abrupt entre le bain de fusion et le creuset en cuivre refroidi à l'eau en dessous. Pour les matériaux fragiles comme certains intermétalliques ou céramiques, ce choc thermique peut provoquer des fissures.

Risque de contamination

Bien qu'il s'agisse d'une technique de fusion très propre, il existe un faible risque de contamination. Si l'arc devient instable ou si le courant est trop élevé, il peut endommager la pointe de l'électrode en tungstène, introduisant du tungstène dans la masse fondue. La contamination par le creuset en cuivre est également une possibilité, bien que moins courante.

La fusion à l'arc est-elle le bon choix pour votre objectif ?

Utilisez ce guide pour déterminer si la fusion à l'arc convient à votre objectif spécifique de synthèse de matériaux.

- Si votre objectif principal est les métaux et alliages réfractaires de haute pureté (W, Ta, Mo, Nb) : La fusion à l'arc est la technique standard de l'industrie et votre choix idéal en raison de ses températures élevées et de son environnement propre et inerte.

- Si votre objectif principal est les alliages avec des composants volatils (par exemple, les aciers à haute teneur en manganèse) : Vous devez être préparé à l'incertitude compositionnelle due à l'évaporation des éléments, ou envisager des méthodes alternatives comme la fusion par induction dans une chambre pressurisée.

- Si votre objectif principal est les matériaux fragiles ou les intermétalliques : Procédez avec prudence, en utilisant une puissance plus faible et une technique soignée pour gérer le risque de choc thermique et de fissuration pendant la solidification.

En fin de compte, la fusion à l'arc fournit une source de chaleur puissante et localisée capable de dépasser le point de fusion de tout métal connu, ce qui en fait un outil essentiel pour la synthèse de matériaux avancés.

Tableau récapitulatif :

| Composant | Plage de température typique | Fonction clé |

|---|---|---|

| Plasma de l'arc (source de chaleur) | 6 000 - 20 000 °C | Génère une chaleur intense et localisée pour la fusion |

| Échantillon de matériau (cible) | Juste au-dessus de son point de fusion spécifique | Fait fondre le métal ou l'alliage (par exemple, ~2477°C pour le Niobium) |

Besoin de faire fondre des métaux ou alliages réfractaires de haute pureté ? L'équipement de fusion à l'arc de KINTEK fournit la chaleur précise et intense requise pour des matériaux comme le tungstène, le tantale et le molybdène dans un environnement contrôlé et inerte. Nos solutions sont conçues pour les chercheurs et les laboratoires axés sur la synthèse de matériaux avancés. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre équipement de laboratoire peut répondre à vos défis de fusion spécifiques !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance