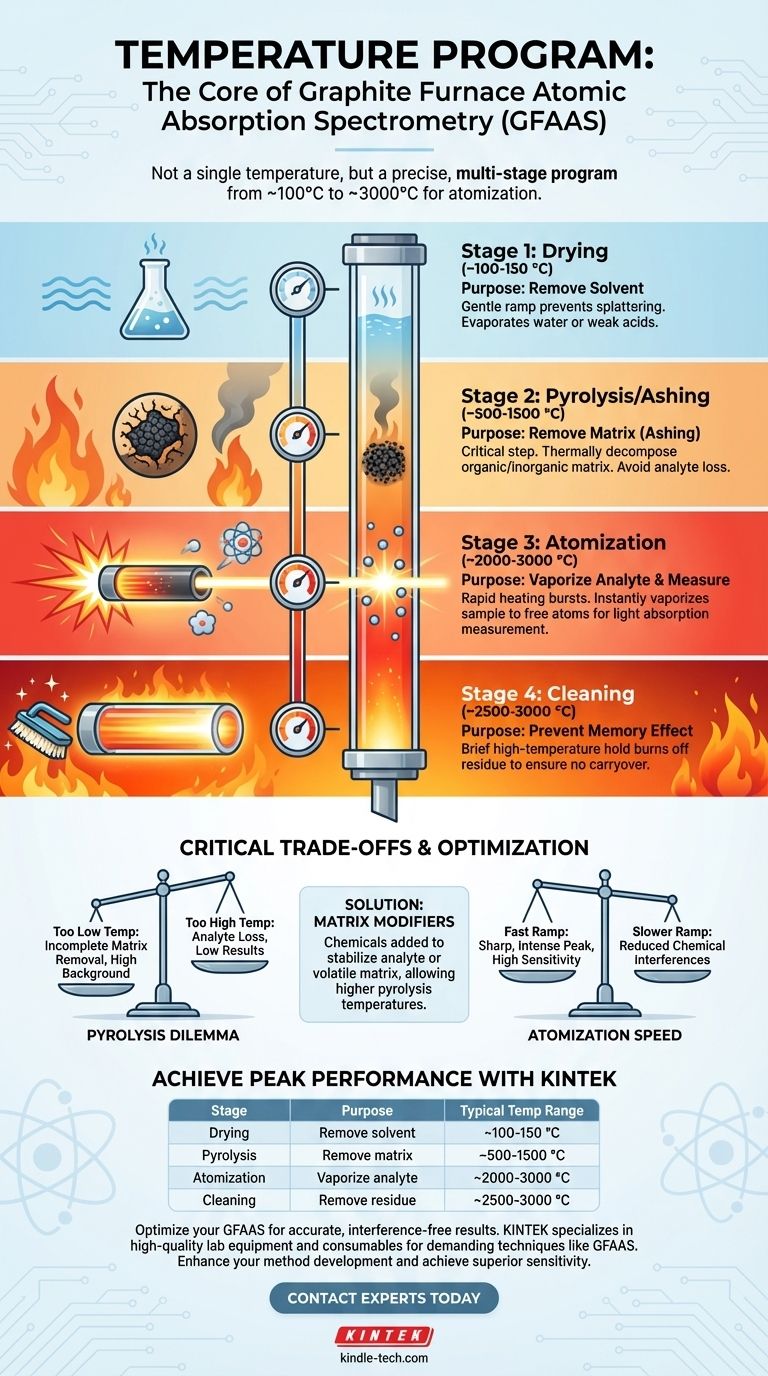

En spectrométrie d'absorption atomique en four graphite (SAAFG), il n'y a pas de température de fonctionnement unique. Au lieu de cela, l'instrument exécute un programme de température précis et multi-étapes qui peut varier d'environ 100 °C pour le séchage initial à aussi haut que 3000 °C pour l'atomisation et le nettoyage, selon l'élément spécifique et la matrice de l'échantillon analysés.

Le principe fondamental de la SAAFG n'est pas d'utiliser une seule température élevée, mais de tirer parti d'une séquence d'étapes de température soigneusement contrôlées. Ce programme est conçu pour éliminer systématiquement le solvant et la matrice de l'échantillon avant qu'une phase de chauffage finale et rapide n'isole et ne mesure l'analyte cible.

Le but du programme de température

La SAAFG atteint sa sensibilité exceptionnelle en effectuant la préparation de l'échantillon directement à l'intérieur du tube en graphite. Cette préparation in-situ est réalisée grâce à un programme de chauffage chronométré et contrôlé, qui se compose de plusieurs étapes distinctes. Chaque étape a un but spécifique, assurant collectivement que la mesure finale concerne uniquement l'analyte, exempte d'interférences.

Étape 1 : Séchage (~100-150 °C)

La première étape est une phase de séchage à basse température. Une montée en température douce juste au-dessus du point d'ébullition du solvant (généralement de l'eau ou un acide faible) élimine le liquide de manière contrôlée, empêchant l'échantillon d'éclabousser et assurant un dépôt uniforme sur la paroi du four.

Étape 2 : Pyrolyse ou Calcination (~500-1500 °C)

C'est sans doute l'étape d'optimisation la plus critique. La température est augmentée de manière significative pour décomposer thermiquement, ou "calciner", la matrice organique et inorganique de l'échantillon. L'objectif est d'éliminer ces composants, qui interféreraient autrement avec la mesure.

La température de pyrolyse idéale est la température la plus élevée possible qui peut être utilisée sans provoquer de perte prématurée de l'analyte cible. Cette température dépend fortement de l'élément.

Étape 3 : Atomisation (~2000-3000 °C)

Au cours de cette étape, le four est chauffé aussi rapidement que possible jusqu'à la température d'atomisation cible. Cette explosion d'énergie thermique intense vaporise instantanément le résidu d'échantillon restant, créant un nuage dense d'atomes libres à l'état fondamental à l'intérieur du tube en graphite.

Un faisceau de lumière spécifique à l'analyte est passé à travers ce nuage atomique, et la quantité de lumière absorbée est directement proportionnelle à la concentration de l'analyte. C'est l'étape de mesure.

Étape 4 : Nettoyage (~2500-3000 °C)

Une fois la mesure terminée, le four est maintenu à une très haute température pendant quelques secondes. Cette dernière étape sert à brûler tout résidu restant du four, empêchant le report d'échantillon à échantillon, également connu sous le nom d'« effet mémoire ».

Comprendre les compromis critiques

L'optimisation d'un programme de température SAAFG est un processus d'équilibrage de facteurs concurrents. Un programme mal choisi est la source la plus courante de résultats inexacts.

Le dilemme de la température de pyrolyse

Le défi central est de trouver la température de pyrolyse optimale.

- Trop basse : Si la température est trop basse, la matrice de l'échantillon n'est pas complètement éliminée. Cela peut provoquer des signaux de fond élevés pendant l'atomisation, qui masquent le signal de l'analyte et conduisent à des résultats inexacts.

- Trop élevée : Si la température est trop élevée, l'analyte lui-même (en particulier les éléments volatils comme le cadmium ou le plomb) commencera à se vaporiser et sera perdu avec la matrice. Cela conduit à une lecture artificiellement basse.

Le rôle des modificateurs de matrice

Pour résoudre le dilemme de la pyrolyse, les chimistes utilisent souvent des modificateurs de matrice. Ce sont des produits chimiques ajoutés à l'échantillon qui interagissent sélectivement avec l'analyte ou la matrice.

Une stratégie courante consiste à ajouter un modificateur (comme le nitrate de palladium) qui forme un composé plus stable thermiquement avec l'analyte. Cela permet d'utiliser une température de pyrolyse plus élevée pour une élimination plus efficace de la matrice sans perdre l'analyte.

Vitesse d'atomisation et forme du signal

La vitesse de la rampe de température pendant l'étape d'atomisation est également importante. Une rampe très rapide crée un pic d'absorption net, étroit et intense, qui donne souvent la meilleure sensibilité. Cependant, pour certaines matrices complexes, une rampe plus lente peut aider à réduire certaines interférences chimiques.

Optimisation de la température pour votre analyse

Le choix du programme de température correct est essentiel pour le développement de méthodes. Les réglages idéaux sont toujours fonction de votre élément spécifique, de la matrice de l'échantillon et des objectifs analytiques.

- Si votre objectif principal est d'analyser un élément volatil (par exemple, Cadmium, Plomb) : Vous devez utiliser des températures de pyrolyse et d'atomisation relativement basses et envisager fortement un modificateur de matrice pour éviter une perte prématurée de l'analyte.

- Si votre objectif principal est d'analyser un élément réfractaire (par exemple, Vanadium, Molybdène) : Vous aurez besoin de températures d'atomisation très élevées et potentiellement d'un temps de maintien d'atomisation plus long pour assurer une vaporisation complète.

- Si votre objectif principal est de réduire les interférences de fond : Consacrez la majeure partie de votre temps de développement de méthode à l'optimisation de l'étape de pyrolyse, en expérimentant différentes températures et modificateurs de matrice pour obtenir une élimination maximale de la matrice.

La maîtrise du programme de température transforme la SAAFG d'un instrument complexe en un outil analytique exceptionnellement puissant et précis.

Tableau récapitulatif :

| Étape | Objectif | Plage de température typique |

|---|---|---|

| Séchage | Éliminer le solvant | ~100-150 °C |

| Pyrolyse/Calcination | Éliminer la matrice de l'échantillon | ~500-1500 °C |

| Atomisation | Vaporiser l'analyte pour la mesure | ~2000-3000 °C |

| Nettoyage | Éliminer les résidus pour éviter le report | ~2500-3000 °C |

Atteignez des performances analytiques optimales avec KINTEK

L'optimisation de votre programme de température SAAFG est essentielle pour des résultats précis et sans interférence. Que vous analysiez des éléments volatils comme le Cadmium et le Plomb ou des éléments réfractaires comme le Vanadium et le Molybdène, le bon équipement et les bons consommables sont indispensables au succès.

KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, conçus spécifiquement pour les techniques analytiques exigeantes comme la spectrométrie d'absorption atomique en four graphite. Nous fournissons les composants fiables dont vous avez besoin pour assurer un contrôle précis de la température et des performances constantes dans votre laboratoire.

Prêt à améliorer le développement de vos méthodes SAAFG et à atteindre une sensibilité supérieure ?

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire avec des solutions conçues avec précision.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire multi-zones

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur d'autoclave de laboratoire de haute pression rapide de bureau 16L 24L pour l'usage de laboratoire

- Presse Thermique Automatique de Laboratoire

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

Les gens demandent aussi

- Qu'est-ce qu'une fournaise multi-position ? Le guide ultime pour une installation CVC flexible

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal

- Quels sont les avantages de l'utilisation d'un four tubulaire multi-zones ? Uniformité thermique améliorée pour la recherche sur la diffusion

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire