Les fours à creuset fonctionnent sur un vaste spectre de températures, la plage spécifique étant entièrement déterminée par la conception et la méthode de chauffage du four. Les modèles plus simples à combustible utilisés par les amateurs peuvent fonctionner autour de 1100°C (2000°F), tandis que les fours à induction industriels avancés peuvent dépasser 1800°C (3272°F) pour la fusion de matériaux comme l'acier et le fer.

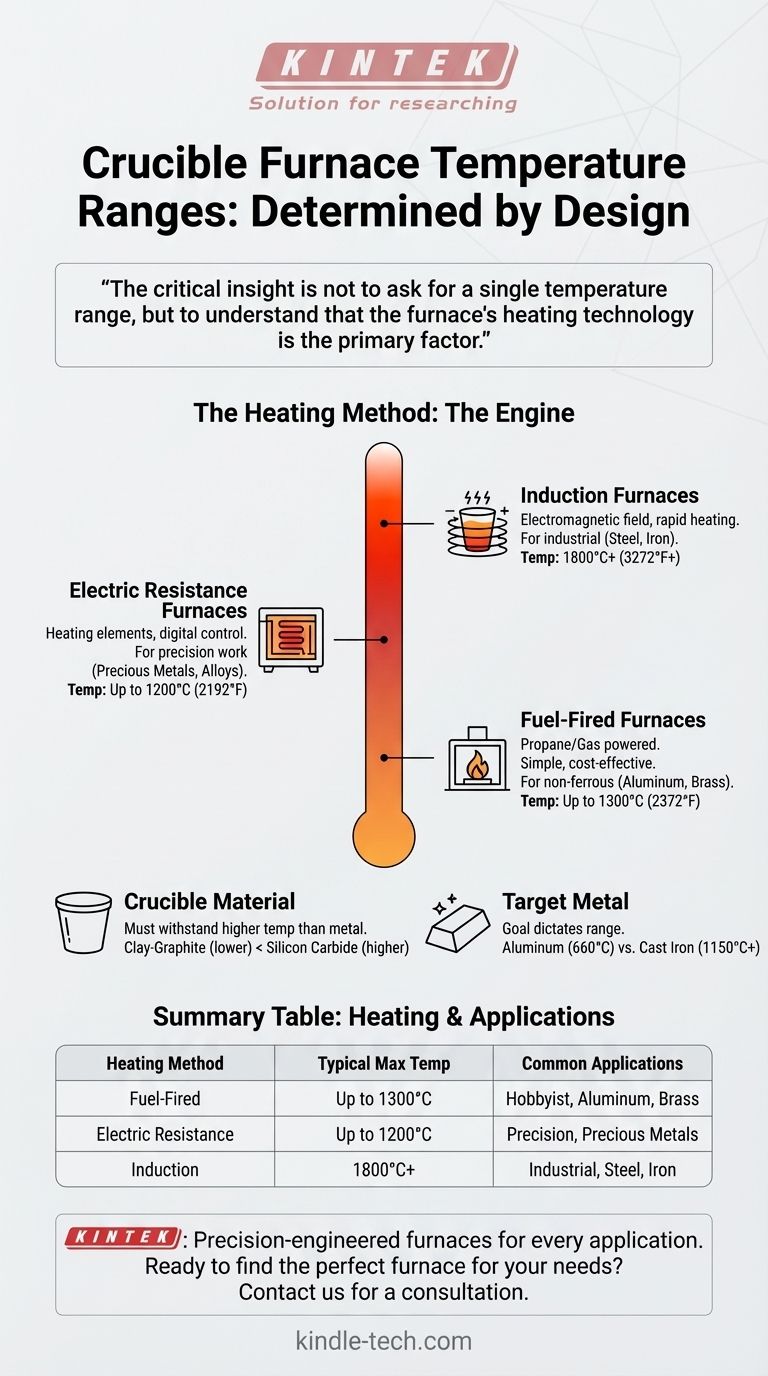

L'idée essentielle n'est pas de demander une seule plage de température, mais de comprendre que la technologie de chauffage du four – qu'il s'agisse de combustible, de résistance électrique ou d'induction – est le facteur principal qui dicte sa température maximale et, par conséquent, les types de métaux qu'il peut fondre avec succès.

Qu'est-ce qui détermine la température d'un four à creuset ?

La température maximale d'un four n'est pas un nombre arbitraire ; elle résulte de sa conception fondamentale, de la manière dont il génère de la chaleur aux matériaux utilisés dans sa construction. Comprendre ces facteurs est essentiel pour choisir le bon outil pour le travail.

La méthode de chauffage : le moteur du four

Le facteur le plus important est la manière dont le four génère de la chaleur. Il existe trois méthodes principales.

Fours à combustible : Ces fours, généralement alimentés au propane ou au gaz naturel, sont courants pour les amateurs et les petites fonderies. Ils sont relativement simples et économiques, mais offrent un contrôle de température moins précis. Leur plage est généralement adaptée aux métaux non ferreux comme l'aluminium, le laiton et le bronze, atteignant souvent jusqu'à 1300°C (2372°F).

Fours à résistance électrique : Ceux-ci utilisent des éléments chauffants, un peu comme un four de potier, pour générer de la chaleur. Ils offrent un excellent contrôle de la température, souvent géré par un contrôleur PID numérique. Cela les rend idéaux pour les applications nécessitant de la précision, comme le travail avec des métaux précieux ou des alliages spécifiques. Ils fonctionnent généralement dans une plage allant jusqu'à 1200°C (2192°F), avec des modèles spécialisés allant plus haut.

Fours à induction : Représentant le haut de gamme en termes de performances, les fours à induction n'utilisent pas d'élément chauffant externe. Au lieu de cela, une bobine puissante crée un champ électromagnétique intense qui chauffe directement et rapidement le métal conducteur à l'intérieur du creuset. Cette méthode est incroyablement efficace et est la norme pour les applications industrielles impliquant l'acier et le fer, capable d'atteindre 1800°C (3272°F) ou plus.

Le matériau du creuset : le maillon faible

Le creuset lui-même est un facteur limitant critique. Il doit être capable de supporter une température significativement plus élevée que le point de fusion du métal qu'il contient.

L'utilisation d'un creuset au-delà de sa température nominale entraînera une dégradation rapide et une défaillance catastrophique. Les matériaux courants comprennent le graphite-argile pour les métaux non ferreux à basse température et le carbure de silicium ou les céramiques avancées pour les applications à haute température.

Le métal cible : le but du processus

La plage de température dont vous avez besoin est finalement définie par le métal que vous souhaitez fondre.

Un four doit pouvoir dépasser confortablement le point de fusion du métal cible pour assurer une charge entièrement liquide et coulable. Par exemple, la fusion de l'aluminium (660°C / 1220°F) a des exigences très différentes de la fusion de la fonte (1150 - 1200°C / 2100 - 2200°F).

Comprendre les compromis

Le choix d'un four implique d'équilibrer performances, coût et complexité. Aucun type n'est le meilleur pour toutes les situations.

Coût vs. Performance

Il existe une corrélation directe entre le coût et la capacité de température. Les fours à combustible sont le point d'entrée le plus abordable, tandis que les fours à induction industriels représentent un investissement en capital significatif.

Contrôle vs. Simplicité

Les fours à résistance électrique offrent une précision "réglez-le et oubliez-le", ce qui est inestimable pour les alliages sensibles. Les fours à combustible exigent plus de compétences de l'opérateur pour gérer le mélange air/carburant et maintenir une température stable.

Infrastructure et sécurité

Chaque type de four a des exigences uniques. Les modèles à combustible nécessitent une ventilation adéquate pour les gaz de combustion et un stockage sûr du carburant. Les fours à résistance électrique et à induction de forte puissance exigent une infrastructure électrique importante qui pourrait ne pas être disponible dans un atelier standard.

Faire le bon choix pour votre application

Pour choisir le bon four, commencez par identifier votre objectif principal et les matériaux avec lesquels vous travaillerez.

- Si votre objectif principal est la fonderie amateur (aluminium, laiton) : Un four au propane offre la solution la plus accessible et la plus économique pour atteindre les températures requises.

- Si votre objectif principal est un travail de précision avec des métaux précieux ou des alliages de qualité laboratoire : Un four à résistance électrique offre le contrôle de température inégalé et l'environnement propre dont vous avez besoin.

- Si votre objectif principal est la fusion à grand volume ou industrielle d'acier et de fer : Un four à induction est le seul choix pratique, offrant les températures extrêmes et les vitesses de fusion rapides nécessaires à la production.

En faisant correspondre la technologie du four à votre matériau et à vos objectifs spécifiques, vous assurez une opération de fusion efficace, sûre et réussie.

Tableau récapitulatif :

| Méthode de chauffage | Température maximale typique | Applications courantes |

|---|---|---|

| À combustible (Propane/Gaz) | Jusqu'à 1300°C (2372°F) | Fonderie amateur, aluminium, laiton, bronze |

| À résistance électrique | Jusqu'à 1200°C (2192°F) | Travail de précision, métaux précieux, alliages de laboratoire |

| À induction | 1800°C+ (3272°F+) | Acier industriel, fer, fusion à grand volume |

Prêt à trouver le four à creuset parfait pour vos métaux et vos exigences de fusion spécifiques ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des fours de précision pour chaque application, des ateliers d'amateurs aux fonderies industrielles. Nos experts vous aideront à sélectionner le four idéal en fonction de vos métaux cibles, de la plage de température souhaitée et de vos objectifs opérationnels.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos fours fiables et performants peuvent améliorer votre efficacité et votre sécurité de fusion.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace