Les principaux tests pour un matériau réfractaire évaluent sa performance sous les contraintes combinées de chaleur extrême et de charge mécanique. Ces tests thermo-mécaniques mesurent des propriétés critiques comme sa capacité portante à haute température (Réfractarité sous charge), sa déformation à long terme (Fluage), sa stabilité physique (Dilatation thermique) et sa résistance aux changements brusques de température (Résistance aux chocs thermiques).

La véritable mesure d'un réfractaire n'est pas simplement son point de fusion, mais sa capacité à maintenir son intégrité structurelle et à remplir sa fonction sous les contraintes thermiques et mécaniques spécifiques de son environnement d'utilisation. Ces tests sont conçus pour prédire cette performance réelle.

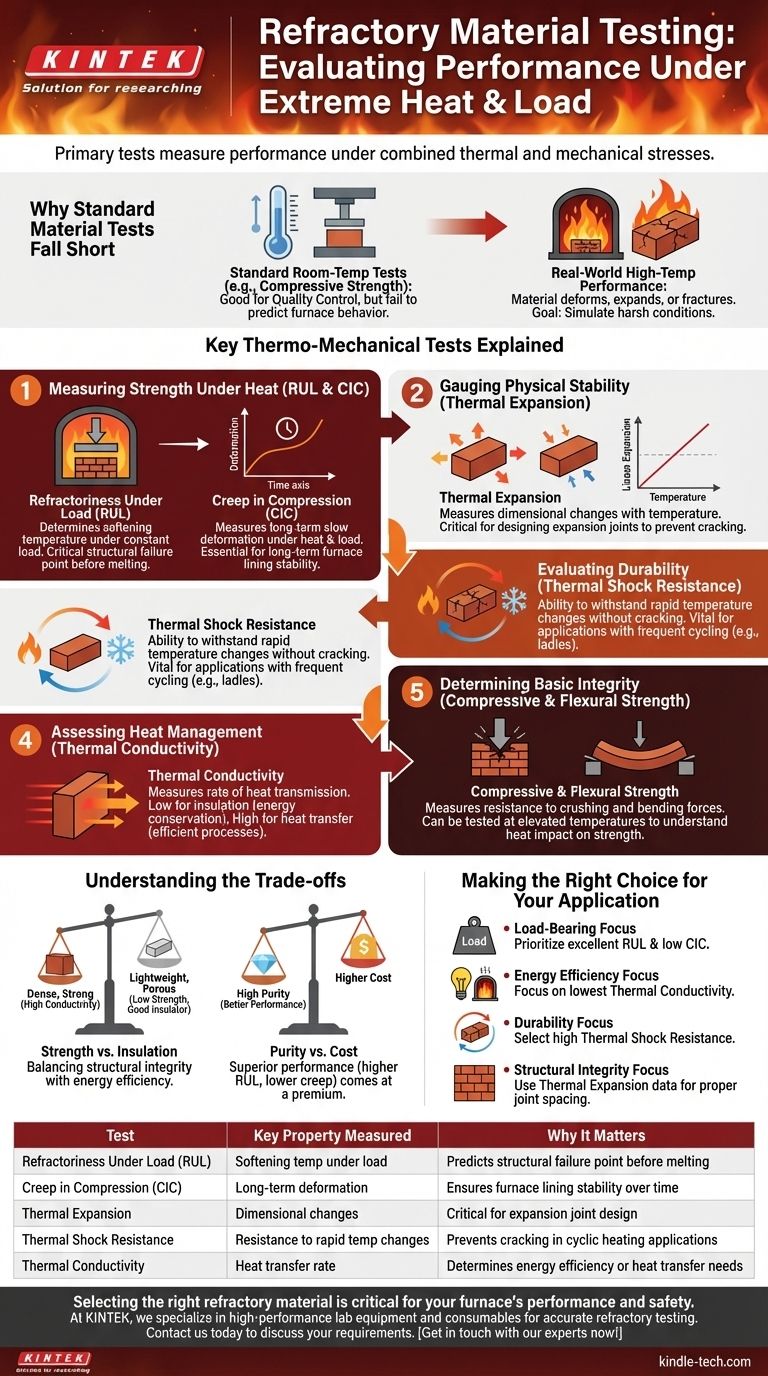

Pourquoi les tests de matériaux standards sont insuffisants

La caractéristique principale d'un matériau réfractaire est sa performance à des températures extrêmement élevées. Les tests standards à température ambiante pour des propriétés comme la résistance à la compression sont utiles pour le contrôle qualité, mais ne parviennent pas à prédire comment le matériau se comportera à l'intérieur d'un four, d'un fourneau ou d'un réacteur.

L'objectif des tests réfractaires est de simuler ces conditions difficiles pour comprendre comment le matériau se déformera, se dilatera ou se fracturera au cours de sa durée de vie.

Explication des tests thermo-mécaniques clés

Chaque test révèle un aspect différent du comportement du matériau à haute température, offrant une image complète de son adéquation à une application spécifique.

Mesure de la résistance sous chaleur (RUL & CIC)

La Réfractarité sous charge (RUL) détermine la température à laquelle le matériau commence à se ramollir et à se déformer sous une charge constante et spécifiée. C'est souvent un point de données plus critique que le point de fusion lui-même, car un matériau peut défaillir structurellement bien avant de fondre.

Le Fluage en compression (CIC) est un test de plus longue durée qui mesure comment un réfractaire se déforme lentement au fil du temps sous une charge et une température constantes. C'est essentiel pour prédire la stabilité à long terme d'un revêtement de four, car même un fluage mineur peut s'accumuler sur des mois et provoquer une défaillance structurelle.

Évaluation de la stabilité physique (Dilatation thermique)

Ce test mesure la quantité de dilatation du matériau lorsqu'il est chauffé et de contraction lorsqu'il est refroidi. Comprendre le coefficient de dilatation thermique d'un réfractaire est essentiel pour la conception des revêtements de four, nécessitant des calculs précis pour les joints de dilatation afin de prévenir la fissuration et l'écaillage pendant les cycles de chauffage et de refroidissement.

Évaluation de la durabilité (Résistance aux chocs thermiques)

La résistance aux chocs thermiques est la capacité d'un matériau à supporter des changements rapides de température sans se fissurer. Les réfractaires utilisés dans des applications comme les portes de four ou les poches de coulée, qui subissent des chauffages et des refroidissements fréquents et soudains, doivent avoir une excellente résistance aux chocs thermiques pour assurer une durée de vie sûre et longue.

Évaluation de la gestion de la chaleur (Conductivité thermique)

Cette propriété mesure le taux de transmission de la chaleur à travers le réfractaire. Pour les briques isolantes, une faible conductivité thermique est l'objectif principal pour économiser de l'énergie. Pour d'autres applications, comme les creusets, une conductivité thermique élevée peut être souhaitée pour un transfert de chaleur efficace.

Détermination de l'intégrité de base (Résistance à la compression et à la flexion)

Ces tests mesurent la capacité du matériau à résister aux forces d'écrasement (compression) et aux forces de flexion (flexion). Bien que souvent effectués à température ambiante pour l'assurance qualité, ils peuvent également être réalisés à des températures élevées (jusqu'à 1550°C) pour comprendre comment la chaleur impacte la fragilité et la résistance fondamentales du matériau.

Comprendre les compromis

Le choix d'un matériau réfractaire implique toujours un équilibre entre des propriétés concurrentes. Aucun matériau n'est parfait pour toutes les applications.

Résistance vs. Isolation

Les briques réfractaires denses et solides ont généralement une conductivité thermique plus élevée, ce qui en fait de mauvais isolants. Inversement, les briques isolantes légères et très poreuses ont une faible résistance et ne conviennent pas aux applications porteuses.

Pureté vs. Coût

Généralement, les réfractaires de plus grande pureté (par exemple, à haute teneur en alumine ou en magnésie) présentent de meilleures performances, telles qu'un RUL plus élevé et un fluage plus faible. Cette performance supérieure a un coût significativement plus élevé.

Données de laboratoire vs. Conditions de service

Il est crucial de se rappeler que ces tests standardisés sont effectués dans un environnement de laboratoire contrôlé. Les conditions de service réelles impliquant une attaque chimique par les scories, des atmosphères de four spécifiques et l'abrasion auront également un impact profond sur la durée de vie du réfractaire.

Faire le bon choix pour votre application

Utilisez les données des tests pour aligner les caractéristiques prouvées d'un matériau avec les exigences de votre environnement spécifique.

- Si votre objectif principal est la portance dans un four stable à haute température : Privilégiez les matériaux avec une excellente Réfractarité sous charge (RUL) et de faibles valeurs de Fluage en compression (CIC).

- Si votre objectif principal est l'efficacité énergétique et l'isolation : Concentrez-vous sur les matériaux ayant la conductivité thermique la plus basse possible qui peuvent encore supporter la température de service.

- Si votre objectif principal est la durabilité dans un processus avec des cycles de chauffage et de refroidissement rapides : Sélectionnez un matériau ayant une résistance élevée prouvée aux chocs thermiques.

- Si votre objectif principal est de construire un revêtement structurellement sain : Utilisez les données de dilatation thermique pour concevoir l'espacement correct des joints de dilatation et prévenir les défaillances mécaniques.

En fin de compte, la compréhension de ces tests clés vous permet de choisir un réfractaire basé sur des performances prévisibles, et non seulement sur sa composition chimique.

Tableau récapitulatif :

| Test | Propriété clé mesurée | Pourquoi c'est important |

|---|---|---|

| Réfractarité sous charge (RUL) | Température de ramollissement sous charge | Prédit le point de défaillance structurelle avant la fusion |

| Fluage en compression (CIC) | Déformation à long terme sous chaleur et charge | Assure la stabilité du revêtement du four au fil du temps |

| Dilatation thermique | Changements dimensionnels avec la température | Critique pour la conception des joints de dilatation |

| Résistance aux chocs thermiques | Résistance aux changements rapides de température | Prévient la fissuration dans les applications à chauffage cyclique |

| Conductivité thermique | Taux de transfert de chaleur | Détermine l'efficacité énergétique ou les besoins de transfert de chaleur |

Le choix du bon matériau réfractaire est essentiel pour la performance et la sécurité de votre four. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance pour des tests et analyses réfractaires précis. Notre expertise vous aide à faire correspondre les propriétés des matériaux à vos besoins spécifiques d'applications à haute température, garantissant une efficacité et une longévité optimales. Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de tests réfractaires et laissez nos spécialistes vous aider à faire le bon choix pour votre laboratoire. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Moule de presse anti-fissuration pour usage en laboratoire

- Sonde de type bombe pour le processus de production sidérurgique

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Sonde de détermination de l'hydrogène pour mesurer rapidement la teneur en hydrogène avec un taux de réussite élevé

Les gens demandent aussi

- Quels sont les différents types d'entraînement pour les pompes à vide à palettes tournantes ? Choisissez le meilleur entraînement pour la performance

- Quels sont les attributs clés des tubes de réaction en quartz de haute pureté utilisés comme composants principaux dans les réacteurs CVD ?

- De quoi est fait le revêtement d'un four ? Matériaux clés pour le confinement de chaleur extrême

- Quelle est la fonction d'un thermocouple de type K de petit diamètre dans un lit catalytique ? Optimisez la précision de votre spectroscopie

- De quoi est fait un tampon de polissage et comment doit-il être utilisé et entretenu ? Maîtriser l'art d'une finition parfaite

- Qu'est-ce que le quartz optique ? Le matériau ultime pour l'optique UV et haute température

- Quel rôle joue un tube de quartz de haute pureté dans un système de réacteur à lit fluidisé de laboratoire ? Fonctions clés du récipient

- Quelle est la fonction d'un agitateur magnétique dans la simulation des environnements industriels de sulfolane ? Master Fluid Dynamics