En bref, l'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) où un matériau est chauffé sous vide poussé jusqu'à ce qu'il s'évapore. La vapeur résultante traverse ensuite le vide et se condense sur une surface plus froide, ou substrat, formant une couche mince uniforme. Ce processus est également connu sous le nom d'évaporation résistive car la chaleur est générée en faisant passer un fort courant électrique à travers un élément résistif contenant le matériau.

L'efficacité de l'évaporation thermique repose sur un principe simple : la combinaison du chauffage résistif avec un environnement de vide poussé. Le vide n'est pas seulement un conteneur ; il est essentiel pour garantir que les atomes évaporés aient un chemin propre et sans entrave vers le substrat, ce qui est la clé pour créer un film pur et de haute qualité.

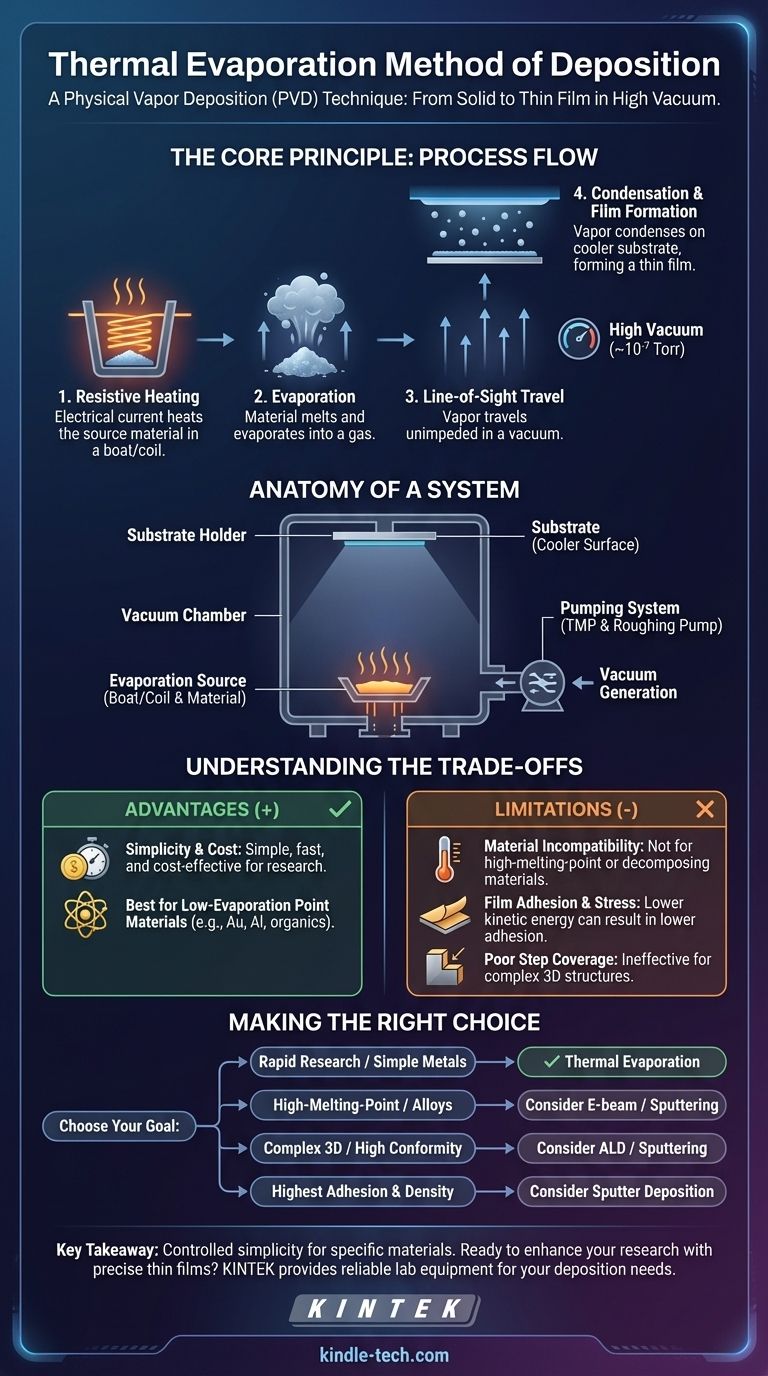

Le principe fondamental : du solide au film

L'évaporation thermique fonctionne selon une séquence simple de changements d'état physique, tous soigneusement contrôlés au sein d'un système spécialisé. Le processus est régi par l'interaction entre la chaleur et la pression.

Le rôle du chauffage résistif

Le processus commence par le placement du matériau source, souvent sous forme de pastille ou de poudre, dans un récipient appelé source d'évaporation ou "nacelle". Cette nacelle est généralement fabriquée à partir d'un métal réfractaire comme le tungstène ou le molybdène.

Un courant électrique est passé à travers la nacelle, qui chauffe en raison de sa propre résistance électrique. À mesure que la température augmente, le matériau source fond et sa pression de vapeur augmente jusqu'à ce qu'il commence à se sublimer ou à s'évaporer en un gaz.

L'importance du vide poussé

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée pompée jusqu'à un vide poussé (par exemple, des pressions aussi basses que 10⁻⁷ Torr).

Cet environnement sous vide est essentiel. Il élimine l'air et les autres molécules de gaz qui pourraient entrer en collision avec les atomes sources évaporés, les disperser ou provoquer des réactions chimiques indésirables. Un vide poussé garantit que les atomes voyagent en ligne droite, par un chemin direct, de la source au substrat.

Le processus de dépôt

Les atomes ou molécules évaporés montent de la source chaude. Ils finissent par frapper le substrat beaucoup plus froid, qui est positionné stratégiquement au-dessus de la source.

Au contact du substrat froid, les atomes perdent rapidement leur énergie thermique, se condensent à nouveau à l'état solide et adhèrent à la surface. Au fil du temps, cette condensation atomique s'accumule pour former une couche mince précise et uniforme.

Anatomie d'un système d'évaporation thermique

Un système d'évaporation thermique fonctionnel est composé de plusieurs composants clés travaillant de concert pour créer les conditions nécessaires au dépôt.

La chambre à vide

C'est l'enceinte scellée qui abrite l'ensemble du processus. Elle fournit l'environnement isolé qui peut être pompé jusqu'à un vide poussé, protégeant le processus de la contamination atmosphérique.

La source d'évaporation

Situé au fond de la chambre, c'est l'élément résistif — souvent une nacelle, une bobine ou un panier — qui contient le matériau source et fournit la chaleur pour l'évaporation. La géométrie de la source peut influencer la distribution du film déposé.

Le porte-substrat

Positionné en haut de la chambre, ce support maintient le substrat (le matériau à revêtir) en place, généralement en position inversée face à la source. Certains supports peuvent pivoter pour améliorer l'uniformité du film.

Le système de pompage

C'est le cœur du système, responsable de la création et du maintien du vide poussé. Les systèmes modernes utilisent souvent une pompe turbomoléculaire (TMP) soutenue par une pompe primaire pour atteindre rapidement et proprement les basses pressions requises sans avoir besoin d'huile ou d'un refroidissement intensif.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts. Les comprendre est essentiel pour décider si c'est la bonne méthode pour une application spécifique.

Avantage clé : simplicité et coût

L'évaporation thermique est l'une des méthodes PVD les plus simples et les plus rentables. L'équipement est moins complexe et généralement moins cher que d'autres techniques comme la pulvérisation cathodique ou l'épitaxie par jet moléculaire, ce qui la rend très accessible pour la recherche et la production à petite échelle.

Limitation : compatibilité des matériaux

La méthode fonctionne mieux pour les matériaux ayant des points d'évaporation relativement bas, tels que l'or, l'aluminium, le chrome et divers composés organiques. Elle ne convient pas aux matériaux ayant des points de fusion très élevés (métaux réfractaires) ou aux composés qui se décomposent à haute température au lieu de s'évaporer proprement.

Limitation : adhérence et contrainte du film

Étant donné que les atomes arrivent sur le substrat avec une énergie cinétique relativement faible (seulement leur énergie thermique), les films résultants peuvent parfois avoir une adhérence et une densité inférieures à celles des films fabriqués par pulvérisation cathodique, où les atomes sont éjectés avec une énergie beaucoup plus élevée. Cela peut également entraîner une contrainte interne plus élevée au sein du film.

Limitation : couverture de marche

La nature en ligne de mire du processus le rend excellent pour le revêtement de surfaces planes. Cependant, il offre une mauvaise "couverture de marche", ce qui signifie qu'il ne peut pas revêtir efficacement les parois latérales de microstructures tridimensionnelles complexes ou de tranchées sur un substrat.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de votre matériau, de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est la recherche rapide ou le revêtement de métaux simples : L'évaporation thermique est un excellent choix en raison de sa rapidité, de sa simplicité et de son faible coût.

- Si votre objectif principal est le dépôt de matériaux ou d'alliages à point de fusion élevé : Vous devriez envisager des méthodes PVD alternatives comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique.

- Si votre objectif principal est le revêtement de structures 3D complexes avec une conformité élevée : Des méthodes comme le dépôt par couche atomique (ALD) ou la pulvérisation cathodique sont mieux adaptées à cette tâche.

- Si votre objectif principal est d'obtenir la plus haute adhérence et densité de film possible : Le dépôt par pulvérisation cathodique offre souvent des résultats supérieurs en raison de l'énergie plus élevée des particules déposées.

En fin de compte, maîtriser l'évaporation thermique signifie comprendre que sa puissance réside dans sa simplicité contrôlée pour une gamme spécifique de matériaux et d'applications.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Processus | Le chauffage résistif sous vide poussé provoque l'évaporation et la condensation du matériau sur un substrat. |

| Idéal pour | Matériaux à faible point d'évaporation (par exemple, or, aluminium) ; revêtement simple et rentable. |

| Limitations | Mauvaise couverture de marche pour les structures 3D ; ne convient pas aux matériaux ou alliages à point de fusion élevé. |

| Avantage clé | Simplicité, rapidité et coût inférieur par rapport aux autres méthodes PVD comme la pulvérisation cathodique. |

Prêt à améliorer votre recherche avec des couches minces précises ?

L'évaporation thermique est une méthode puissante et rentable pour déposer des films métalliques et organiques de haute pureté. Que vous prototypiez de nouveaux dispositifs ou meniez des recherches fondamentales sur les matériaux, disposer du bon équipement est crucial pour le succès.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour tous vos besoins de dépôt. Des systèmes d'évaporation thermique robustes aux composants essentiels du vide, nous fournissons les outils qui aident les laboratoires à obtenir des résultats cohérents et de haute qualité.

Discutons de la manière dont nous pouvons soutenir votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite aux défis spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Quels matériaux sont utilisés dans l'évaporation ? Sélectionner les bons métaux et composés pour les couches minces

- Qu'est-ce que la couverture de marche en évaporation thermique ? Évitez les pannes d'appareil avec la bonne méthode de dépôt

- Quelle est la pression pour l'évaporation thermique ? Obtenez des couches minces de haute pureté avec un vide optimal

- Qu'est-ce que la méthode de dépôt physique en phase vapeur par faisceau d'électrons ? Une technique de revêtement de haute pureté pour les applications exigeantes

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Qu'est-ce que le processus d'évaporation des semi-conducteurs ? Un guide pour le dépôt de couches minces de haute pureté