Le processus de frittage traditionnel est une méthode de traitement thermique utilisée pour compacter un matériau en poudre en une masse solide et cohérente sans le faire fondre. En appliquant de la chaleur et souvent de la pression à des températures inférieures au point de fusion du matériau, le processus force les particules individuelles à se lier au niveau atomique, réduisant la porosité et augmentant considérablement la densité et la résistance de la pièce.

Le frittage est fondamentalement une transformation à l'état solide. Il ne repose pas sur la fusion et la coulée, mais utilise plutôt l'énergie thermique pour provoquer la diffusion atomique, créant des liaisons métallurgiques solides entre les particules pour former un composant dense et fonctionnel à partir d'une poudre meuble.

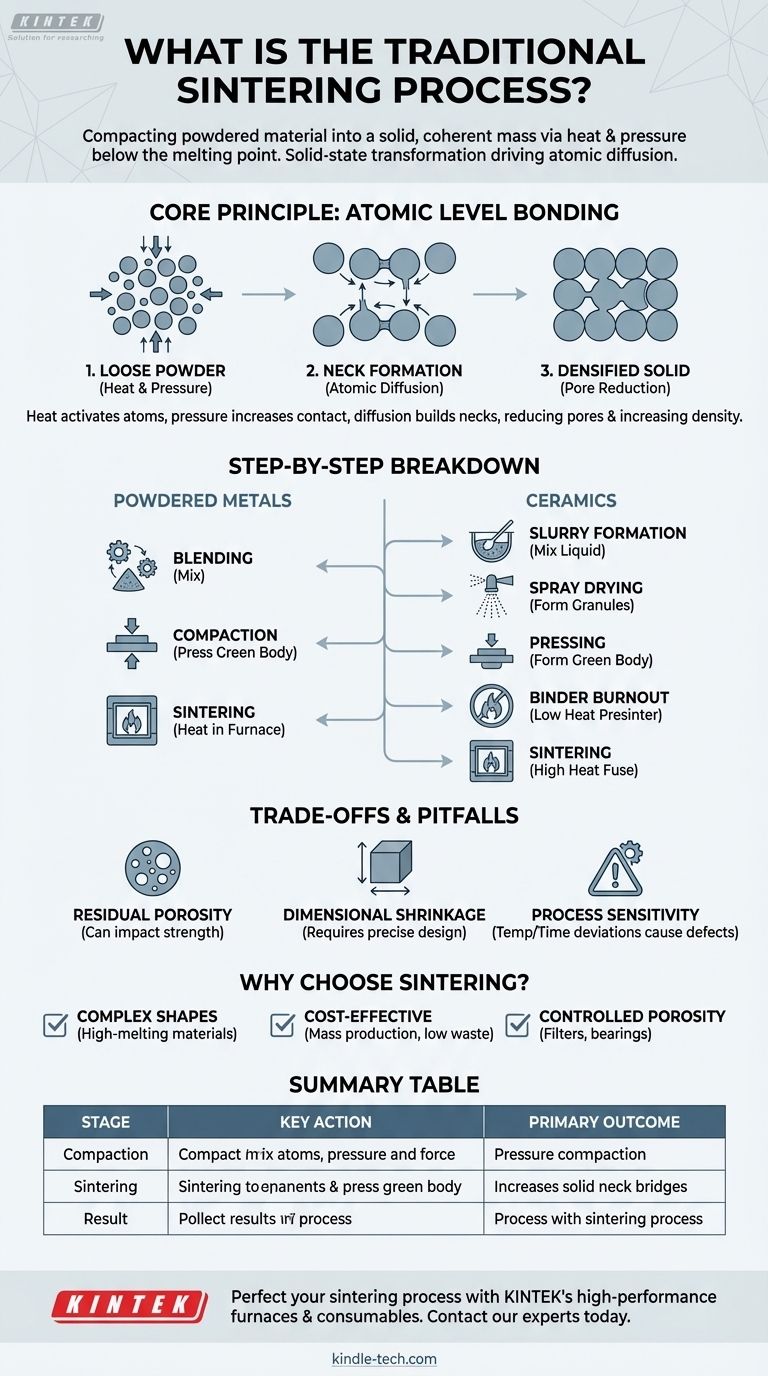

Le principe fondamental : comment le frittage fonctionne au niveau atomique

Pour comprendre le frittage, il faut regarder au-delà du four et se concentrer sur les interactions entre les particules individuelles. Le processus est un exercice soigneusement contrôlé en science des matériaux.

Chaleur sans fusion

La clé est d'appliquer une température suffisamment élevée pour rendre les atomes à l'intérieur du matériau mobiles, mais pas si élevée que le matériau perde sa structure cristalline solide. Cet état « activé » est crucial pour que le processus de liaison se produise.

Le rôle de la pression

Dans de nombreuses méthodes de frittage, une pression est appliquée pendant l'étape initiale de compaction. Cette étape, appelée pressage, forme un « corps vert » en forçant les particules de poudre à entrer en contact intime, maximisant la surface où la liaison peut se produire.

Diffusion atomique et formation de cols

Aux températures de frittage, les atomes des particules adjacentes migrent à travers les points de contact. Cette diffusion atomique construit de petits ponts, ou « cols », entre les particules. À mesure que le processus se poursuit, ces cols s'élargissent et se renforcent.

Densification et réduction des pores

À mesure que les cols grandissent, ils rapprochent les centres des particules. Cette action élimine systématiquement les espaces vides, ou pores, entre les particules. Le résultat est une augmentation significative de la densité relative de la pièce et une diminution correspondante de sa porosité.

Une analyse étape par étape du processus

Bien que le principe de base reste le même, les étapes exactes varient en fonction du matériau. Les deux voies les plus courantes concernent les métaux et les céramiques.

Pour les poudres métalliques

Le processus pour les métaux est généralement simple et se compose de trois étapes principales :

- Mélange : La poudre métallique de base est mélangée avec des éléments d'alliage ou des additifs pour obtenir la composition chimique et les propriétés souhaitées.

- Compactage : La poudre mélangée est pressée dans un moule ou une matrice sous haute pression pour former la forme nette de la pièce, connue sous le nom de corps vert.

- Frittage : Le corps vert est chauffé dans un four à atmosphère contrôlée jusqu'à la température de frittage, permettant la liaison atomique et la densification.

Pour les céramiques

Le processus céramique commence souvent par des poudres plus fines et nécessite des étapes supplémentaires pour préparer le matériau :

- Formation de barbotine : La poudre céramique non cuite est mélangée avec de l'eau, un liant et d'autres agents pour créer une barbotine liquide uniforme.

- Séchage par atomisation : La barbotine est séchée par atomisation pour former des granules uniformes et fluides.

- Pressage : La poudre séchée est pressée dans un moule pour former le corps vert.

- Élimination du liant (Pré-frittage) : La pièce est chauffée à basse température pour éliminer lentement le liant sans endommager la structure fragile.

- Frittage : La pièce est chauffée à une température beaucoup plus élevée pour fusionner les particules de céramique et atteindre la densité finale.

Comprendre les compromis et les pièges courants

Le frittage est une technique puissante, mais elle n'est pas sans défis. La véritable expertise réside dans la compréhension de ses limites et la gestion des variables critiques.

Porosité résiduelle

Atteindre une densité théorique de 100 % est rare dans le frittage traditionnel. Une certaine porosité résiduelle demeure presque toujours, ce qui peut affecter les propriétés mécaniques finales, telles que la résistance à la traction et la résistance à la fatigue.

Retrait dimensionnel

À mesure que la pièce se densifie, elle se contracte. Ce retrait est substantiel et doit être calculé et compensé avec précision dans la conception initiale des outils de compaction pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Sensibilité du processus

Les propriétés finales d'une pièce frittée sont très sensibles aux variables du processus. Des écarts mineurs de température, de temps ou d'atmosphère du four peuvent entraîner des défauts tels que le sous-frittage (liaison incomplète), le surfrittage (croissance du grain qui affaiblit la pièce) ou la formation de cloques due à des gaz piégés.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement de vos objectifs. Le frittage excelle dans des scénarios spécifiques où d'autres méthodes sont insuffisantes.

- Si votre objectif principal est la création de formes complexes avec des matériaux à point de fusion élevé : Le frittage est idéal car vous pouvez former une forme complexe à température ambiante avant d'appliquer la chaleur, évitant ainsi les défis de la coulée de métaux réfractaires comme le tungstène ou le molybdène.

- Si votre objectif principal est la production de masse rentable : Le processus est hautement automatisé et répétable pour créer des millions de pièces identiques, telles que des engrenages et des bagues, avec un gaspillage de matière minimal par rapport à l'usinage soustractif.

- Si votre objectif principal est de créer des matériaux avec une porosité contrôlée : Le frittage est l'une des rares méthodes qui vous permet d'ingénier intentionnellement la porosité, ce qui est essentiel pour des produits tels que les paliers autolubrifiants, les filtres et certains implants biomédicaux.

En fin de compte, le frittage traditionnel offre une voie précise et polyvalente pour transformer des poudres simples en composants robustes et performants.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat principal |

|---|---|---|

| Compactage | La poudre est pressée en un « corps vert » | Forme la forme initiale de la pièce |

| Frittage | La chaleur est appliquée sous le point de fusion | La diffusion atomique crée des liaisons solides |

| Résultat | Densification et réduction des pores | Augmentation de la résistance et de la densité |

Prêt à perfectionner votre processus de frittage ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les consommables essentiels pour un contrôle précis de la température et des résultats constants en métallurgie des poudres et en fabrication de céramiques. Notre expertise garantit que vos matériaux atteignent une densité et une résistance optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la méthode la plus rapide pour tremper le métal ? Obtenez une dureté parfaite sans fissuration

- Comment un four de frittage sous vide poussé ou sous atmosphère est-il utilisé pour la stabilité thermique de l'acier inoxydable nanocristallin ?

- Quelle est la température de frittage des métaux ? Un guide sur la règle des 0,6 Tm et les facteurs clés

- Pouvez-vous braser sous vide ? Oui, pour une résistance et une propreté d'assemblage supérieurs

- Quel four est utilisé pour le recuit ? Le guide ultime des fours sous vide et à atmosphère contrôlée

- Quelle est la température du four à arc de fusion ? Atteindre 3000°C pour les métaux réfractaires

- Qu'est-ce que la cémentation sous vide ? Obtenez une trempe supérieure avec précision et rapidité

- Dans quelles applications le brasage est-il utilisé ? Assemblage de métaux pour l'aérospatiale, l'automobile et les dispositifs médicaux