Fondamentalement, un four à haute température est un outil essentiel pour modifier fondamentalement les propriétés physiques et chimiques des matériaux. Il est utilisé dans la recherche et l'industrie pour des processus tels que le frittage de céramiques techniques, la fusion du verre et l'exécution de traitements thermiques spécifiques sur les métaux, processus qui nécessitent tous un environnement précisément contrôlé à des températures dépassant souvent 1500°C.

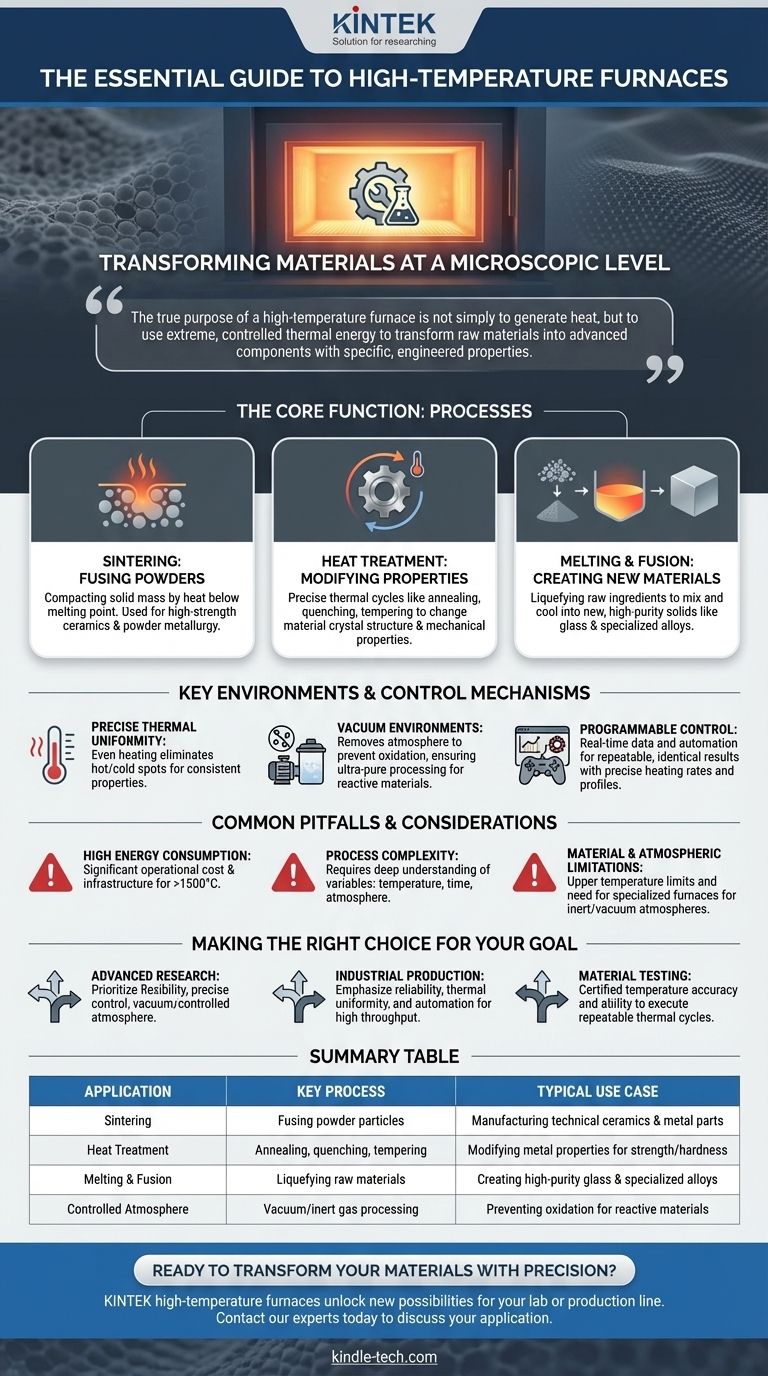

Le véritable objectif d'un four à haute température n'est pas simplement de générer de la chaleur, mais d'utiliser une énergie thermique extrême et contrôlée pour transformer des matières premières en composants avancés dotés de propriétés spécifiques et conçues.

La fonction principale : Transformer les matériaux à un niveau microscopique

La valeur d'un four à haute température réside dans sa capacité à manipuler la structure interne d'un matériau. Cela permet de créer des composants plus solides, plus purs ou dotés de caractéristiques uniques impossibles à obtenir par d'autres moyens.

Frittage : Fusionner des poudres en une masse solide

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre jusqu'à la liquéfaction.

La chaleur intense provoque la diffusion des atomes à travers les frontières des particules de poudre, les fusionnant ensemble. C'est une méthode principale pour produire des céramiques techniques et des pièces de haute résistance via la métallurgie des poudres.

Traitement thermique : Modifier les propriétés des matériaux

Les métaux sont souvent soumis à des cycles thermiques précis pour modifier leurs propriétés mécaniques.

Des processus tels que le recuit (ramollissement et soulagement des contraintes), la trempe (durcissement) et le revenu (réduction de la fragilité) reposent tous sur la capacité du four à atteindre et à maintenir des températures spécifiques pour modifier la structure cristalline du matériau.

Fusion et liquéfaction : Créer de nouveaux matériaux

Pour les matériaux comme le verre ou certains alliages métalliques, le rôle du four est de faire fondre complètement les ingrédients bruts.

Cela permet de les mélanger, de les purifier, puis de les refroidir en une nouvelle forme solide et homogène, du verre de haute pureté pour les laboratoires aux alliages métalliques spécialisés.

Environnements clés et mécanismes de contrôle

Atteindre ces transformations de matériaux nécessite plus que de la simple chaleur brute. Le processus doit être exécuté dans un environnement hautement contrôlé pour garantir la qualité et la répétabilité.

Atteindre une uniformité thermique précise

Pour qu'une pièce ait des propriétés cohérentes, elle doit être chauffée uniformément. Les fours à haute température positionnent souvent les éléments chauffants sur plusieurs côtés de la chambre pour s'assurer qu'il n'y a pas de points chauds ou froids.

Cette uniformité thermique est essentielle pour des résultats fiables tant dans les expériences scientifiques que dans la production industrielle.

Le rôle des environnements sous vide

De nombreux matériaux, en particulier certains métaux, s'oxyderont ou seront contaminés lorsqu'ils sont chauffés en présence d'air.

Un four sous vide à haute température élimine l'atmosphère de la chambre. Cela crée un environnement ultra-pur pour le traitement des matériaux réactifs et l'obtention d'une qualité de matériau supérieure.

Contrôle programmable pour des résultats reproductibles

Les fours modernes utilisent un thermocouple ou un autre capteur pour fournir des données de température en temps réel à un contrôleur.

Cela permet une automatisation élevée et un contrôle programmable, où un opérateur peut définir des taux de chauffage précis, des temps de maintien et des profils de refroidissement. Cela garantit que chaque cycle de production ou expérience est identique.

Pièges courants et considérations

Bien que puissants, ces fours sont des instruments spécialisés présentant des défis opérationnels distincts. Les comprendre est essentiel pour une application réussie.

Consommation d'énergie élevée

Atteindre des températures de 1500°C et plus nécessite une quantité énorme d'énergie électrique. Cela représente un coût opérationnel important et une exigence d'infrastructure.

Complexité du processus

Une utilisation efficace nécessite une compréhension approfondie de la science des matériaux. Il ne suffit pas de chauffer un matériau ; la température, le temps et l'atmosphère spécifiques sont toutes des variables critiques qui doivent être contrôlées pour obtenir le résultat souhaité.

Limites des matériaux et de l'atmosphère

Le four lui-même et les matériaux traités ont des limites de température maximales. De plus, un four à moufle standard n'est pas adapté aux processus nécessitant une atmosphère inerte ou sous vide, ce qui nécessite un four sous vide plus spécialisé et coûteux.

Faire le bon choix pour votre objectif

La configuration de four idéale dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche avancée : Privilégiez un four offrant une flexibilité maximale, un contrôle programmable très précis et l'option d'un vide ou d'une atmosphère contrôlée.

- Si votre objectif principal est la production industrielle : Mettez l'accent sur la fiabilité, l'uniformité thermique et l'automatisation pour assurer un débit élevé et une qualité constante pour un processus spécifique et répété.

- Si votre objectif principal est l'essai des matériaux : Vous avez besoin d'un four certifié pour sa précision de température et sa capacité à exécuter des cycles thermiques reproductibles conformément aux normes de l'industrie.

En fin de compte, un four à haute température est un outil indispensable pour repousser les limites de la science des matériaux et de la fabrication.

Tableau récapitulatif :

| Application | Processus clé | Cas d'utilisation typique |

|---|---|---|

| Frittage | Fusion des particules de poudre | Fabrication de céramiques techniques et de pièces métalliques |

| Traitement thermique | Recuit, trempe, revenu | Modification des propriétés des métaux pour la résistance/dureté |

| Fusion et liquéfaction | Liquéfaction des matières premières | Création de verre de haute pureté et d'alliages spécialisés |

| Atmosphère contrôlée | Traitement sous vide/gaz inerte | Prévention de l'oxydation des matériaux réactifs |

Prêt à transformer vos matériaux avec précision ? Un four à haute température de KINTEK peut ouvrir de nouvelles possibilités pour votre laboratoire ou votre chaîne de production. Que vous frittiez des céramiques avancées, effectuiez des traitements thermiques critiques sur des métaux ou fondiez des alliages spécialisés, notre équipement de laboratoire offre le contrôle précis de la température, l'uniformité thermique et la gestion de l'atmosphère dont vous avez besoin pour des résultats reproductibles et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de four parfaite pour vos objectifs.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux