Le dépôt en phase vapeur pour la synthèse de nanoparticules est une technique de fabrication « ascendante » (bottom-up) puissante où les matériaux à l'état gazeux sont convertis avec précision en nanoparticules solides. Ce processus permet de construire des matériaux atome par atome ou molécule par molécule, ce qui se traduit par une pureté exceptionnellement élevée et des structures contrôlées. Il ne s'agit pas d'une méthode unique, mais d'une famille de techniques, le plus souvent classées soit comme dépôt chimique en phase vapeur (CVD), soit comme dépôt physique en phase vapeur (PVD).

Le principe fondamental du dépôt en phase vapeur est son contrôle inégalé. En manipulant les précurseurs en phase gazeuse dans un environnement contrôlé, vous pouvez dicter la taille, la forme, la composition et la structure cristalline finales des nanoparticules avec une précision que peu d'autres méthodes peuvent égaler.

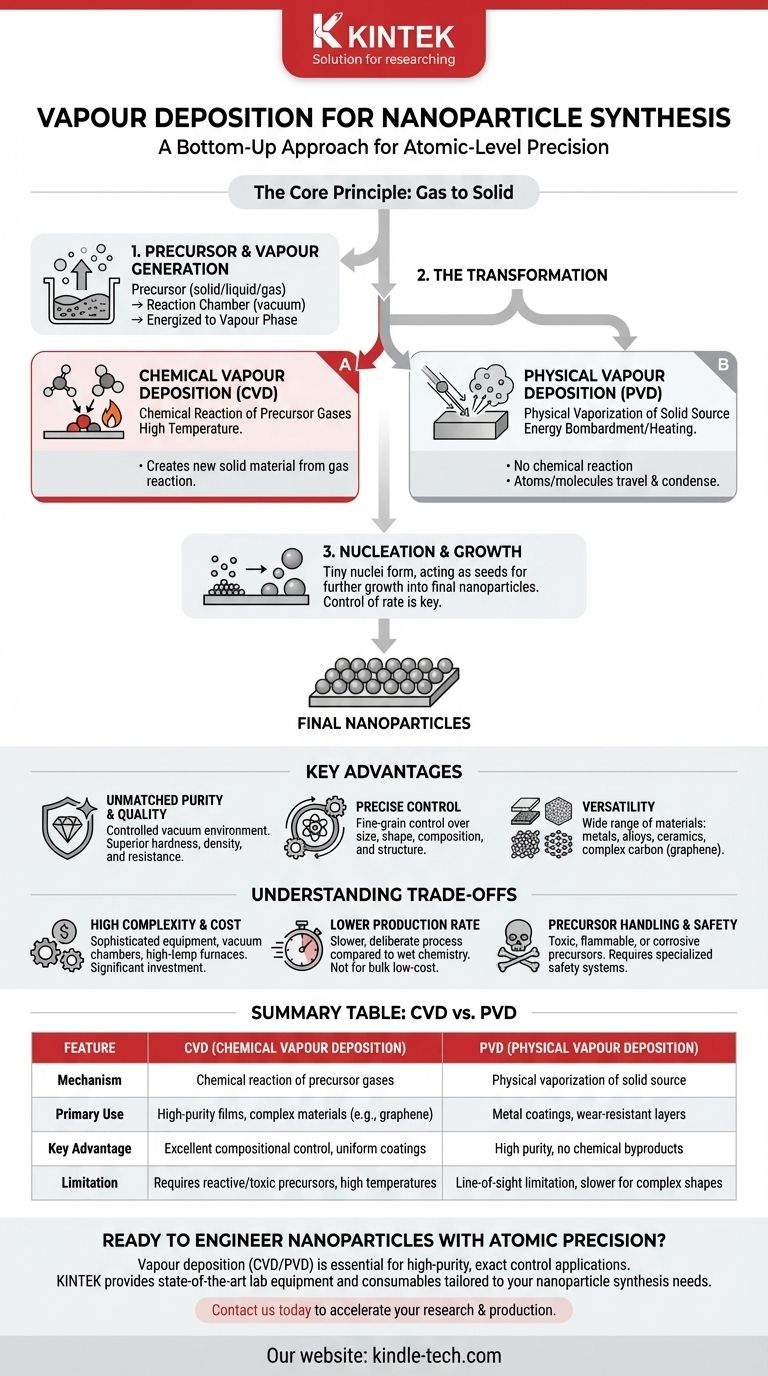

Le Principe Fondamental : Construire du Gaz au Solide

Le dépôt en phase vapeur fonctionne en prenant un matériau source, en le convertissant en gaz (vapeur), puis en induisant un changement qui provoque sa condensation pour reformer un solide, mais sous la forme de nanoparticules discrètes.

Du Précurseur à la Vapeur

Le processus commence par un matériau précurseur, qui peut être un solide, un liquide ou un gaz contenant les atomes souhaités dans la nanoparticule finale. Ce précurseur est introduit dans une chambre de réaction, généralement sous vide, et est énergisé pour créer une phase vapeur.

La Transformation : Chimique vs Physique

C'est l'étape critique où les atomes ou molécules gazeux sont transformés pour pouvoir devenir un solide. Il existe deux voies principales :

- Dépôt Chimique en Phase Vapeur (CVD) : Dans le CVD, les gaz précurseurs subissent une réaction chimique (souvent déclenchée par une température élevée) près d'un substrat. La réaction crée un nouveau matériau solide qui forme ensuite des nanoparticules. Comme le notent les références, tous les matériaux du film proviennent de cette source de gaz externe.

- Dépôt Physique en Phase Vapeur (PVD) : Dans le PVD, aucune réaction chimique n'a lieu. Un matériau source solide est bombardé physiquement par de l'énergie (par exemple, avec un faisceau d'ions dans la « pulvérisation cathodique » ou chauffé dans l'« évaporation ») pour libérer des atomes dans une vapeur. Cette vapeur voyage ensuite et se condense pour former des nanoparticules.

Nucléation et Croissance

Une fois que le matériau solide commence à se former à partir de la vapeur, il n'apparaît pas d'un seul coup. De minuscules amas d'atomes, appelés noyaux, se forment en premier. Ces noyaux servent ensuite de graines pour une croissance ultérieure, se développant finalement en nanoparticules finales. Contrôler le taux de nucléation par rapport au taux de croissance est la clé pour contrôler la taille des particules.

Avantages Clés du Dépôt en Phase Vapeur

La nature granulaire, atome par atome, de cette méthode offre plusieurs avantages distincts, la rendant essentielle pour les applications haute performance.

Pureté et Qualité Inégalées

Étant donné que le processus se déroule dans un environnement sous vide contrôlé utilisant des gaz précurseurs purifiés, les nanoparticules résultantes présentent une pureté extrêmement élevée. Cela conduit à des matériaux dotés d'une dureté supérieure, d'une excellente densité et d'une plus grande résistance aux dommages par rapport à ceux fabriqués par d'autres méthodes.

Contrôle Précis des Propriétés des Nanoparticules

En ajustant soigneusement des paramètres tels que la température, la pression et la composition des gaz, vous obtenez un contrôle granulaire sur le produit final. Cela vous permet de dicter la composition chimique, la morphologie (forme), la structure cristalline et la taille des grains de la nanoparticule avec une grande fidélité.

Polyvalence des Matériaux et des Substrats

Le dépôt en phase vapeur n'est pas limité à un seul type de matériau. Il peut être utilisé pour créer une vaste gamme de nanoparticules, y compris des métaux purs, des alliages, des céramiques (comme les oxydes et les nitrures) et des structures carbonées complexes comme le graphène. De plus, il présente d'excellentes propriétés de « recouvrement » pour revêtir uniformément des surfaces 3D complexes.

Comprendre les Compromis

Bien que puissant, le dépôt en phase vapeur n'est pas une solution universelle. Sa précision s'accompagne de considérations pratiques importantes.

Complexité et Coût Élevés de l'Équipement

Ces méthodes nécessitent des équipements sophistiqués et coûteux. Une configuration typique comprend des chambres à vide, des fours à haute température, des contrôleurs de débit massique précis pour les gaz et des systèmes de sécurité étendus, ce qui représente un investissement en capital important.

Taux de Production Inférieur

Comparé aux méthodes de « chimie humide » (comme le sol-gel ou la précipitation) qui peuvent produire de grands lots de nanoparticules dans une solution liquide, le dépôt en phase vapeur est généralement un processus plus lent et plus délibéré. Cela le rend moins adapté aux applications nécessitant des quantités en vrac de matériaux à faible coût.

Manipulation des Précurseurs et Sécurité

De nombreux précurseurs utilisés, en particulier dans le CVD, sont très toxiques, inflammables ou corrosifs. Cela nécessite un stockage spécialisé, des procédures de manipulation et des systèmes de traitement des gaz d'échappement pour assurer la sécurité de l'opérateur et de l'environnement.

Faire le Bon Choix pour Votre Objectif

Le choix d'une méthode de synthèse dépend entièrement de l'objectif final et des contraintes de votre projet.

- Si votre objectif principal est la pureté ultime et une qualité cristalline parfaite : Le dépôt en phase vapeur, en particulier le CVD, est le choix supérieur pour les applications dans l'électronique haute performance, les catalyseurs avancés ou les points quantiques.

- Si votre objectif principal est de revêtir une surface complexe ou de déposer un métal pur : Le PVD est souvent la méthode idéale, couramment utilisée pour créer des films optiques, des revêtements d'outils résistants à l'usure et des implants médicaux biocompatibles.

- Si votre objectif principal est la production en vrac au coût le plus bas possible : Vous devriez sérieusement envisager des méthodes de synthèse alternatives de « chimie humide », car elles sont généralement plus évolutives et économiques pour les grands volumes.

En fin de compte, le dépôt en phase vapeur vous permet d'ingénierer des matériaux à partir de zéro, offrant le contrôle au niveau atomique comme avantage déterminant.

Tableau Récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Mécanisme | Réaction chimique des gaz précurseurs | Vaporisation physique de la source solide |

| Utilisation Principale | Films de haute pureté, matériaux complexes (ex. graphène) | Revêtements métalliques, couches résistantes à l'usure |

| Avantage Clé | Excellent contrôle de la composition, revêtements uniformes | Haute pureté, sans sous-produits chimiques |

| Limitation | Nécessite des précurseurs réactifs/toxiques, hautes températures | Limitation de la ligne de visée, plus lent pour les formes complexes |

Prêt à Ingénierer des Nanoparticules avec une Précision Atomique ?

Les techniques de dépôt en phase vapeur comme le CVD et le PVD sont essentielles pour les applications exigeant la plus haute pureté et un contrôle exact, des appareils électroniques avancés aux revêtements durables. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins de synthèse de nanoparticules.

Que vous développiez des catalyseurs de nouvelle génération, des points quantiques ou des films minces spécialisés, notre expertise garantit que vous obtiendrez des résultats reproductibles et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre recherche et votre production. Prenez contact via notre formulaire de contact et construisons ensemble l'avenir des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces