À la base, une machine de granulation fonctionne en utilisant une pression mécanique intense pour forcer les matériaux fins et poudreux à traverser les trous d'une plaque métallique perforée, connue sous le nom de matrice. Lorsque le matériau est extrudé à travers ces trous, des couteaux rotatifs le coupent en petits granules denses et uniformes appelés granulés.

L'objectif fondamental de la granulation n'est pas seulement de changer la forme d'un matériau, mais de transformer ses propriétés physiques. Elle convertit les poudres poussiéreuses et difficiles à manipuler en granulés denses et fluides, réduisant considérablement les déchets et améliorant l'efficacité opérationnelle.

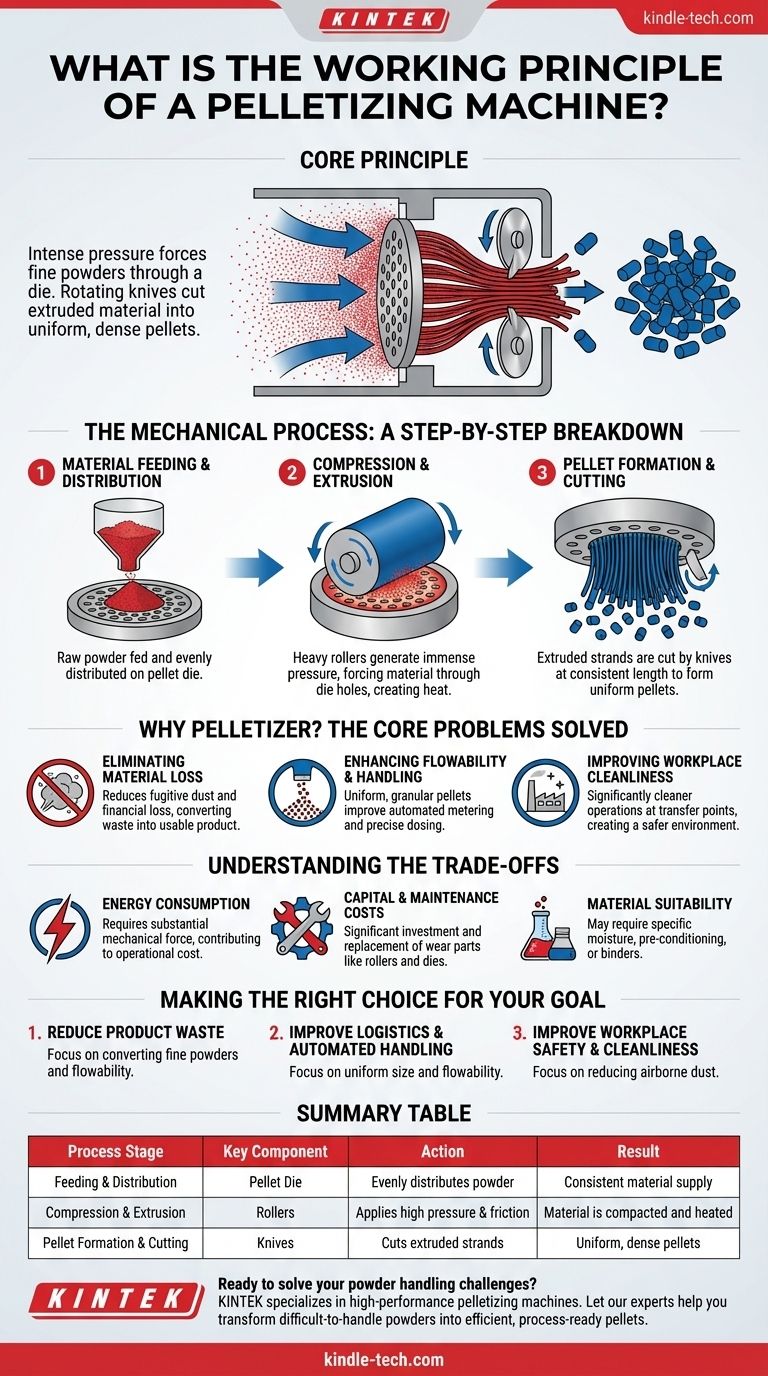

Le Processus Mécanique : Une Analyse Étape par Étape

Pour comprendre comment cette transformation se produit, il est préférable d'examiner le processus comme une séquence d'actions mécaniques distinctes à l'intérieur de la chambre de granulation.

Alimentation et Distribution du Matériau

Premièrement, la matière première – généralement une poudre fine ou un matériau moulu – est introduite dans la chambre de granulation. À l'intérieur, elle est répartie uniformément sur la surface de la matrice de granulation, assurant un approvisionnement constant pour l'étape de compression.

Compression et Extrusion

C'est le cœur du processus. Un ensemble de rouleaux lourds tourne sur la surface de la matrice. Cette action génère une pression immense, forçant la matière première à entrer et à traverser les petits trous de la matrice. La combinaison de la pression et de la friction chauffe le matériau, ce qui peut aider à lier les particules entre elles.

Formation et Coupe des Granulés

Lorsque le matériau compacté est poussé de l'autre côté des trous de la matrice, il en ressort sous forme de brins longs et denses. Un ensemble de couteaux réglés avec précision coupe ensuite ces brins à une longueur constante, donnant naissance aux granulés finaux et uniformes.

Pourquoi Granuler ? Les Problèmes Fondamentaux Résolus

Comprendre la mécanique n'est que la moitié de l'histoire. La véritable valeur de la granulation réside dans les problèmes opérationnels qu'elle résout, ce qui explique son utilisation dans des industries allant des minéraux aux produits chimiques de spécialité.

Élimination des Pertes de Matériau

Les poudres fines ont tendance à devenir de la poussière en suspension dans l'air. Ce matériau fugitif représente une perte financière directe et peut créer des défis importants en matière de propreté. En convertissant la poudre en granulés denses, le processus réduit considérablement la poussière, garantissant qu'une plus grande partie de votre matière première devient un produit final utilisable.

Amélioration de la Fluidité et de la Manutention

Les poudres sont notoirement difficiles à manipuler ; elles peuvent s'agglomérer, former des ponts dans les trémies et sont difficiles à mesurer avec précision. Les granulés, avec leur forme granulaire uniforme, sont intrinsèquement plus fluides. Cela permet un dosage et une distribution automatisés et précis, ce qui est essentiel pour de nombreux processus industriels.

Amélioration de la Propreté du Lieu de Travail

La réduction de la poussière fugitive a un impact direct sur l'environnement de l'installation. Les opérations qui utilisent des granulés au lieu de poudres sont nettement plus propres, en particulier aux points de chute et de transfert du matériau, ce qui conduit à un espace de travail plus efficace et plus agréable.

Comprendre les Compromis

Bien que très bénéfique, la granulation est un processus industriel important avec des considérations inhérentes. L'objectivité exige de les reconnaître.

Consommation d'Énergie

La force mécanique requise pour comprimer et extruder le matériau est substantielle. Les machines de granulation peuvent être un consommateur important d'énergie, ce qui influe sur le coût opérationnel global.

Coûts d'Investissement et de Maintenance

Ce sont des machines robustes et résistantes qui représentent un investissement en capital important. Les composants clés tels que les rouleaux et les matrices sont des pièces d'usure qui nécessitent un entretien régulier et un remplacement éventuel, ce qui augmente le coût d'exploitation continu.

Adéquation du Matériau

Tous les matériaux ne peuvent pas être facilement granulés à l'état brut. Certains peuvent nécessiter une teneur en humidité spécifique, un pré-conditionnement ou l'ajout d'un agent liant pour former un granulé stable.

Faire le Bon Choix pour Votre Objectif

Décider d'intégrer la granulation dépend entièrement du problème que vous devez résoudre.

- Si votre objectif principal est de réduire le gaspillage de produit : La granulation est très efficace pour convertir les poudres fines qui seraient autrement perdues sous forme de poussière en un produit précieux et utilisable.

- Si votre objectif principal est d'améliorer la logistique et la manutention automatisée : La taille uniforme et la grande fluidité des granulés sont idéales pour les systèmes de dosage, de mesure et de convoyage précis.

- Si votre objectif principal est la sécurité et la propreté du lieu de travail : La réduction significative de la poussière en suspension dans l'air fait de la granulation une stratégie clé pour créer un environnement opérationnel plus propre et plus sûr.

En fin de compte, la granulation est un processus qui transforme un passif de matière première en un actif prêt pour le processus.

Tableau Récapitulatif :

| Étape du Processus | Composant Clé | Action | Résultat |

|---|---|---|---|

| Alimentation & Distribution | Matrice de Granulation | Distribue uniformément la poudre | Approvisionnement en matériau constant |

| Compression & Extrusion | Rouleaux | Applique une haute pression et friction | Le matériau est compacté et chauffé |

| Formation & Coupe des Granulés | Couteaux | Coupe les brins extrudés | Granulés uniformes et denses |

Prêt à résoudre vos défis de manipulation des poudres ? KINTEK se spécialise dans les machines de granulation haute performance et les équipements de laboratoire conçus pour réduire les déchets, améliorer la fluidité et créer un espace de travail plus propre. Laissez nos experts vous aider à transformer les poudres difficiles à manipuler en granulés efficaces et prêts pour le processus. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Moules de Presse à Anneau pour Applications de Laboratoire

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire lors de la fabrication de pastilles d'électrolyte solide Beta-Al2O3 ?

- Pourquoi une presse hydraulique de laboratoire est-elle essentielle pour la pastillation de Ca3Co4O9 ? Optimiser le transport de masse avant frittage

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour les pastilles de Li3V2(PO4)3 ? Optimiser le frittage à l'état solide pour les matériaux d'ions lithium

- Quel est le rôle d'une presse hydraulique de laboratoire dans la formation de pastilles d'électrolyte solide sulfuré ? Maximiser la densité