À la base, le revêtement sous vide est un processus de haute technologie destiné à appliquer un film exceptionnellement mince et haute performance sur une surface à l'intérieur d'une chambre à vide. Contrairement à la peinture, cette méthode n'utilise pas de support liquide ; au lieu de cela, elle dépose un matériau de revêtement atome par atome pour former une nouvelle couche fonctionnelle dotée de propriétés telles qu'une dureté supérieure, une résistance à l'usure ou des caractéristiques optiques spécifiques. L'ensemble du processus repose sur la création d'un vide pour éliminer tout l'air et les contaminants, garantissant que la couche déposée est pure et fortement liée au substrat.

Le revêtement sous vide n'est pas comme la peinture ; c'est un processus de fabrication qui transforme fondamentalement la surface d'un composant au niveau atomique. En vaporisant un matériau sous vide et en le déposant sur une pièce, il crée des films ultra-minces, denses et très durables impossibles à obtenir avec des méthodes conventionnelles.

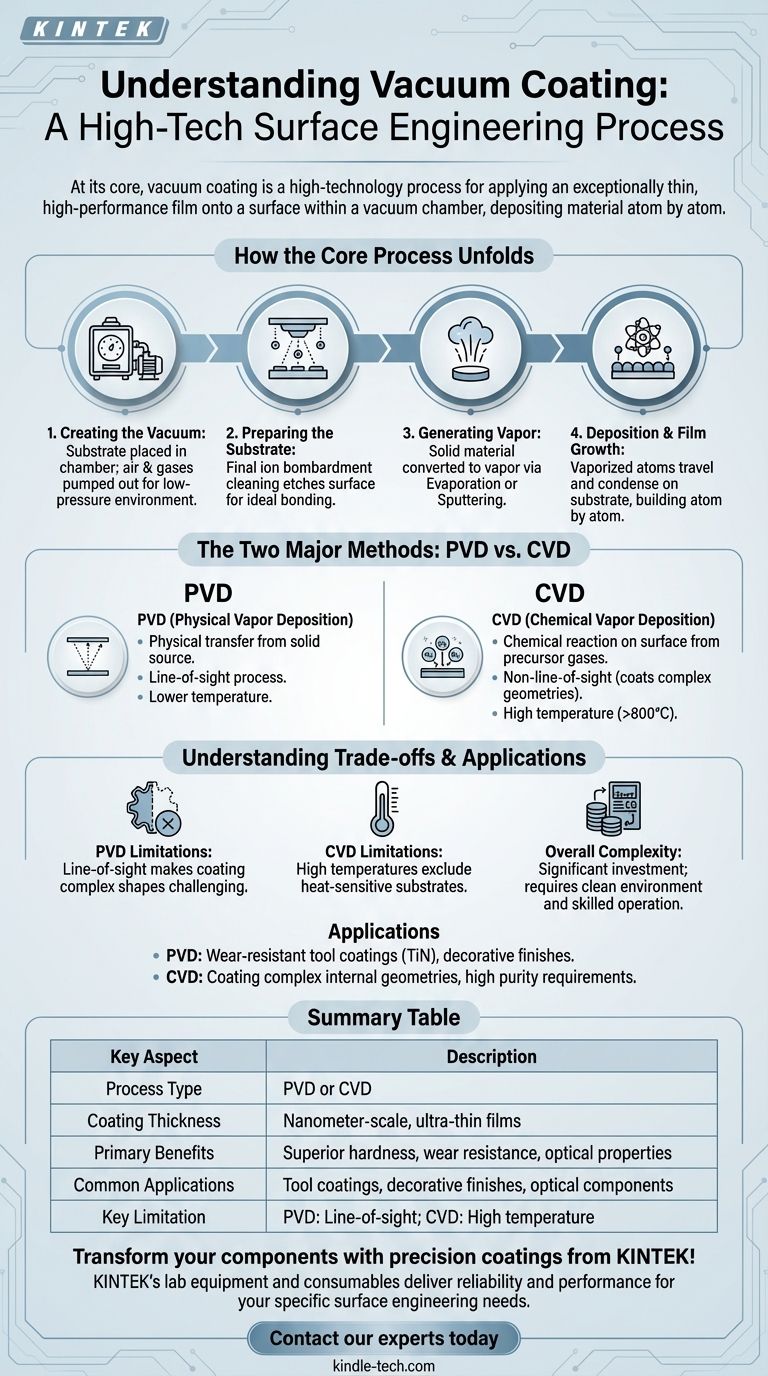

Comment se déroule le processus de base

Le revêtement sous vide, quel que soit le type spécifique, suit une séquence d'événements précise. Chaque étape est essentielle pour garantir que le film final possède l'adhérence, la pureté et la performance souhaitées.

Étape 1 : Création du vide

Le composant, ou substrat, est placé à l'intérieur d'une chambre scellée. Tout l'air et les autres gaz sont ensuite pompés pour créer un environnement à basse pression.

Ce vide est essentiel car il élimine les contaminants tels que l'oxygène, l'azote et la vapeur d'eau qui réagiraient autrement avec le matériau de revêtement et créeraient un film faible et impur.

Étape 2 : Préparation du substrat

Avant le début du dépôt, le substrat subit souvent une étape de nettoyage finale dans le vide, généralement à l'aide d'un processus de bombardement ionique.

Ce nettoyage final grave la surface au niveau microscopique, éliminant tous les oxydes ou impuretés résiduels et créant une base idéale pour l'adhérence du revêtement.

Étape 3 : Génération de la vapeur du matériau de revêtement

Un matériau source solide — souvent un métal ou une céramique — est converti en vapeur. C'est l'étape clé qui distingue les différents types de revêtement sous vide.

Les deux méthodes principales sont l'évaporation (chauffage du matériau jusqu'à ce qu'il se transforme en gaz) ou la pulvérisation cathodique (sputtering) (bombardement du matériau avec des ions pour détacher les atomes).

Étape 4 : Dépôt et croissance du film

Les atomes de revêtement vaporisés traversent le vide et frappent le substrat. Lors de l'impact, ils se condensent et se lient à la surface.

Ce dépôt se produit couche atomique par couche atomique, construisant un film extrêmement mince (souvent mesuré en nanomètres), dense et uniforme. Des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits pour créer des composés céramiques spécifiques comme le nitrure de titane.

Les deux méthodes principales : PVD vs CVD

Bien que souvent utilisés de manière interchangeable, le terme « revêtement sous vide » fait le plus souvent référence au dépôt physique en phase vapeur (PVD), mais un processus connexe, le dépôt chimique en phase vapeur (CVD), fonctionne également selon des principes similaires. Comprendre la différence est crucial.

Dépôt physique en phase vapeur (PVD)

Dans le PVD, le matériau de revêtement est transféré physiquement d'une source solide au substrat. Le matériau est vaporisé par un processus physique tel que le chauffage ou le bombardement ionique.

Le PVD est un processus « à ligne de visée », ce qui signifie que le revêtement ne se dépose que sur les surfaces qui ont un chemin direct depuis la source du matériau. Il s'agit d'un processus à plus basse température, ce qui le rend adapté à une plus large gamme de matériaux de substrat.

Dépôt chimique en phase vapeur (CVD)

Dans le CVD, la chambre est remplie d'un ou plusieurs gaz précurseurs volatils. Le substrat est chauffé, ce qui déclenche une réaction chimique à sa surface.

Cette réaction décompose les gaz, provoquant le dépôt du matériau souhaité sous forme de film solide tandis que les gaz résiduels sont évacués. Parce qu'il repose sur le flux de gaz, le CVD n'est pas un processus à ligne de visée et peut revêtir plus efficacement des géométries internes complexes.

Comprendre les compromis

Le revêtement sous vide offre des avantages incroyables, mais il n'est pas sans limites ni complexités. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

Limites de la ligne de visée en PVD

Étant donné que la plupart des processus PVD sont à ligne de visée, le revêtement de formes complexes avec des passages internes ou des évidements profonds est difficile. Les pièces doivent souvent être tournées sur des montages complexes pour assurer une couverture uniforme.

Températures élevées en CVD

Les réactions chimiques dans le CVD nécessitent généralement des températures très élevées (souvent >800°C). Cela limite le processus aux substrats capables de résister à cette chaleur sans être endommagés, tels que les outils en carbure, et exclut la plupart des aciers et autres matériaux sensibles à la température.

Coût et complexité

L'équipement de dépôt sous vide représente un investissement en capital important. Le processus nécessite un environnement propre, des opérateurs qualifiés et une consommation d'énergie élevée, ce qui le rend plus coûteux par pièce que les méthodes de revêtement traditionnelles comme la galvanoplastie ou la peinture.

Faire le bon choix pour votre application

La sélection du bon processus de revêtement sous vide nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure sur les outils métalliques : Les revêtements PVD tels que le nitrure de titane (TiN) ou le nitrure de titane et d'aluminium (AlTiN) sont la norme de l'industrie en raison de leurs excellentes performances et de leurs températures de processus modérées.

- Si votre objectif principal est de revêtir des géométries internes complexes ou d'obtenir une pureté suprême : Le CVD peut être le choix supérieur, à condition que votre matériau de substrat puisse tolérer les températures de processus très élevées requises.

- Si votre objectif principal est d'appliquer une finition métallique mince et décorative : La pulvérisation cathodique PVD est extrêmement efficace pour créer des finitions durables et brillantes sur tout, des plastiques et du verre aux appareils électroniques grand public et aux garnitures automobiles.

En comprenant ces principes fondamentaux, vous pouvez spécifier en toute confiance un processus d'ingénierie de surface qui transforme un composant standard en un composant qui répond à des objectifs de performance exigeants.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) ou Dépôt chimique en phase vapeur (CVD) |

| Épaisseur du revêtement | Films ultra-minces à l'échelle nanométrique |

| Principaux avantages | Dureté supérieure, résistance à l'usure, propriétés optiques |

| Applications courantes | Revêtements d'outils, finitions décoratives, composants optiques |

| Principale limitation | PVD : Ligne de visée ; CVD : Exigences de haute température |

Transformez vos composants avec des revêtements de précision de KINTEK !

Que vous ayez besoin d'améliorer la durée de vie des outils avec des revêtements PVD résistants à l'usure ou d'obtenir des géométries complexes avec le CVD, l'équipement de laboratoire et les consommables de KINTEK offrent la fiabilité et les performances que votre laboratoire exige. Notre expertise en solutions de revêtement sous vide garantit que vous obtenez l'ingénierie de surface adéquate pour votre application spécifique.

Prêt à améliorer votre processus de fabrication ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins de revêtement de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température