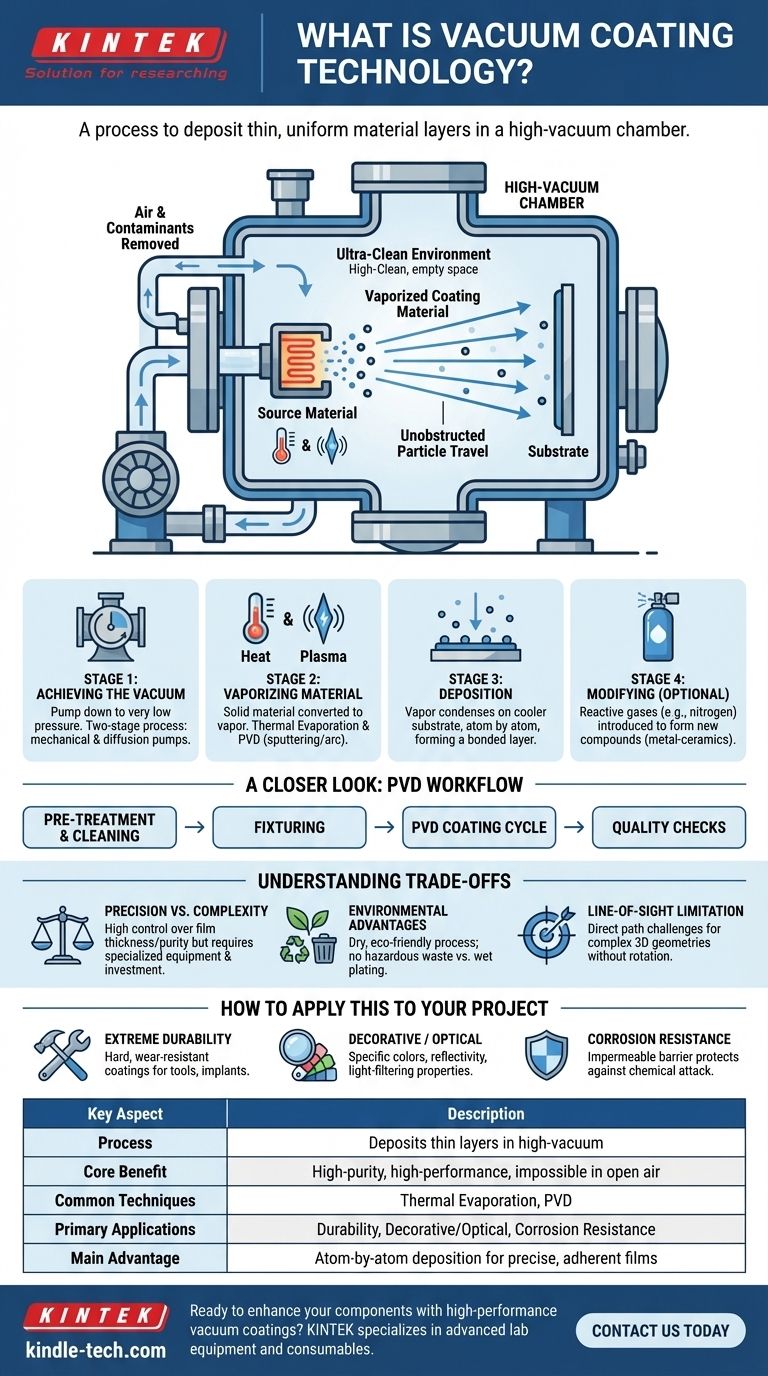

Le revêtement sous vide est une famille de procédés utilisés pour déposer une couche de matériau très mince et uniforme sur une surface, appelée substrat. L'ensemble de ce processus se déroule à l'intérieur d'une chambre à vide poussé, qui est l'élément clé permettant de créer des revêtements de haute pureté et haute performance impossibles à réaliser à l'air libre.

L'idée essentielle est que le vide n'est pas seulement un réglage, mais le catalyseur fondamental de la technologie. En éliminant l'air et autres contaminants, le vide crée un environnement ultra-propre permettant au matériau de revêtement vaporisé de voyager sans entrave et de se lier parfaitement, atome par atome, à une surface cible.

Pourquoi un vide est-il essentiel ?

Créer un environnement ultra-propre

L'objectif principal du vide est d'éliminer les molécules d'air, la vapeur d'eau et toute autre particule en suspension dans la chambre. Sans vide, ces particules contamineraient le revêtement et interféreraient avec le processus.

Assurer un trajet sans obstruction des particules

À l'intérieur du vide, les atomes du matériau de revêtement peuvent voyager en ligne droite de leur source jusqu'au substrat. Ce chemin direct est crucial pour créer un film mince dense, uniforme et hautement adhérent.

Le processus fondamental de revêtement sous vide

Étape 1 : Atteindre le vide

Avant que tout revêtement puisse avoir lieu, la chambre doit être mise sous une très basse pression. Il s'agit généralement d'un processus en deux étapes utilisant une pompe mécanique pour le vide initial faible, suivie d'une pompe à diffusion pour atteindre l'état de vide poussé requis.

Étape 2 : Vaporisation du matériau source

Un matériau source solide est converti en vapeur. C'est l'étape centrale où les différentes techniques de revêtement sous vide divergent.

- Évaporation thermique : Le matériau est chauffé dans un creuset jusqu'à ce qu'il fonde et s'évapore.

- Dépôt physique en phase vapeur (PVD) : Le matériau est bombardé par des ions provenant d'un plasma (pulvérisation cathodique) ou vaporisé par une décharge d'arc électrique.

Étape 3 : Dépôt sur le substrat

Les atomes ou molécules vaporisés traversent le vide et se condensent sur la surface plus froide de la pièce à revêtir. Ce dépôt se produit atome par atome, construisant une couche mince et liée.

Étape 4 : Modification du revêtement (facultatif)

Des gaz réactifs, tels que l'azote, peuvent être introduits avec précision dans la chambre pendant le processus. Ces gaz réagissent avec la vapeur métallique pour former de nouveaux composés (comme des métallo-céramiques), permettant des revêtements aux propriétés mécaniques, chimiques ou optiques spécifiques.

Un regard plus approfondi : Le flux de travail PVD

Le dépôt physique en phase vapeur (PVD) est un exemple moderne et proéminent de technologie de revêtement sous vide.

Le processus industriel

Un processus PVD typique est un flux de travail en plusieurs étapes conçu pour le contrôle qualité. Il comprend le prétraitement et le nettoyage de la pièce, son montage à l'intérieur de la chambre, le cycle de revêtement PVD lui-même, et des contrôles de qualité post-processus pour l'épaisseur et l'adhérence.

Matériaux et propriétés résultantes

Des métaux solides comme le titane, le zirconium et le chrome sont vaporisés et souvent combinés avec un gaz réactif. Le film mince résultant offre une dureté exceptionnelle, une résistance à l'usure, une résistance à la corrosion et des finitions décoratives ou optiques spécifiques.

Comprendre les compromis

Précision contre complexité

Le revêtement sous vide offre un contrôle inégalé sur l'épaisseur et la pureté du film. Cependant, cette précision nécessite un investissement important dans des chambres à vide spécialisées, des systèmes de pompage et des commandes électroniques.

Avantages environnementaux

Comparé aux procédés de placage humide traditionnels comme la galvanoplastie, le PVD est une technologie sèche et respectueuse de l'environnement. Il ne produit aucun déchet dangereux, ce qui en fait un choix de fabrication plus propre.

Limitation de la ligne de visée

Dans de nombreuses méthodes de revêtement sous vide, le matériau de revêtement voyage en ligne droite de la source au substrat. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des pièces aux géométries tridimensionnelles complexes sans rotation sophistiquée de la pièce.

Comment appliquer cela à votre projet

Comprendre votre objectif principal est essentiel pour tirer parti efficacement de cette technologie.

- Si votre objectif principal est une durabilité extrême : Le PVD est un excellent choix pour appliquer des revêtements durs et résistants à l'usure sur des outils de coupe, des composants industriels et des implants médicaux.

- Si votre objectif principal est la performance décorative ou optique : Le dépôt précis, atome par atome, permet de créer des films qui produisent des couleurs, une réflectivité ou des propriétés de filtrage de la lumière spécifiques.

- Si votre objectif principal est la résistance à la corrosion : Une couche mince et dense déposée sous vide peut créer une barrière imperméable qui protège le substrat sous-jacent des attaques chimiques.

En fin de compte, le revêtement sous vide est une technologie de plateforme polyvalente qui transforme les propriétés de surface d'un objet sans en altérer la structure sous-jacente.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépose des couches de matériau minces et uniformes dans une chambre à vide poussé |

| Avantage principal | Crée des revêtements de haute pureté et haute performance impossibles à l'air libre |

| Techniques courantes | Évaporation thermique, Dépôt physique en phase vapeur (PVD) |

| Applications principales | Durabilité (outils, implants), Finitions décoratives/optiques, Résistance à la corrosion |

| Avantage principal | Dépôt atome par atome pour des films minces précis et adhérents |

Prêt à améliorer vos composants avec des revêtements sous vide haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus de revêtement sous vide, fournissant aux laboratoires et aux fabricants des solutions de précision. Que vous ayez besoin de revêtements PVD durables pour des outils industriels ou de films optiques précis pour la recherche, notre expertise garantit des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de revêtement sous vide peuvent répondre aux besoins spécifiques de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température