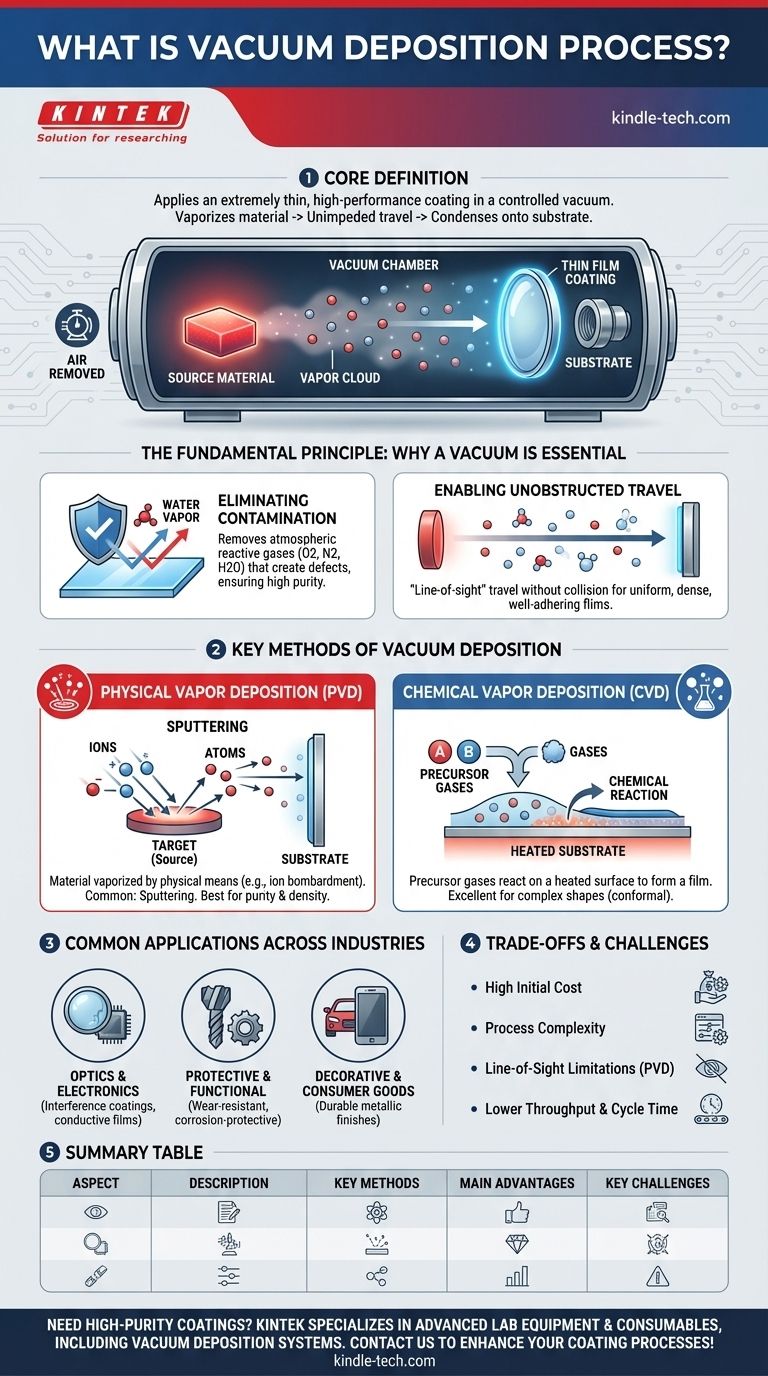

À la base, le dépôt sous vide est une famille de procédés utilisés pour appliquer un revêtement de matériau extrêmement mince et haute performance sur une surface, appelée substrat. L'ensemble de ce processus se déroule à l'intérieur d'une chambre à vide hautement contrôlée. Le vide est l'élément critique, car il élimine l'air et les autres gaz atmosphériques qui contamineraient ou interféreraient autrement avec le revêtement, garantissant un film pur, dense et hautement adhérent.

Le principe central du dépôt sous vide est de convertir un matériau de revêtement solide ou liquide en vapeur, lui permettant de voyager sans entrave à travers un vide, puis de le laisser se condenser sur un objet cible pour former un film mince. Cet environnement contrôlé est ce qui permet la création de revêtements aux propriétés optiques, électriques et protectrices précises qui sont impossibles à obtenir à l'air libre.

Le Principe Fondamental : Pourquoi un Vide est Essentiel

L'utilisation du vide n'est pas fortuite ; c'est la caractéristique déterminante qui rend l'ensemble du processus possible. Sans lui, la qualité et la fonction des films résultants seraient gravement compromises.

Élimination de la Contamination

L'air atmosphérique est rempli de gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau. Ces particules réagiraient avec le matériau de revêtement vaporisé, incorporant des impuretés et créant des défauts dans le film final.

Un vide élimine ces contaminants, garantissant que le film déposé est exceptionnellement pur.

Permettre un Voyage Sans Obstacle

Dans un vide, les atomes du matériau de revêtement vaporisé peuvent voyager en ligne droite de leur source au substrat sans entrer en collision avec les molécules d'air.

Ce voyage en « ligne de mire » est crucial pour créer des films uniformes, denses et bien adhérents. À pression atmosphérique normale, les atomes se disperseraient, résultant en un revêtement de mauvaise qualité et non uniforme.

Méthodes Clés de Dépôt Sous Vide

Le dépôt sous vide est une catégorie large, pas une technique unique. Les méthodes sont principalement divisées en deux familles en fonction de la manière dont le matériau est vaporisé.

Dépôt Physique en Phase Vapeur (PVD)

Dans les procédés PVD, le matériau de revêtement est transformé en vapeur par des moyens purement physiques, tels que le chauffage ou le bombardement ionique.

L'une des méthodes PVD les plus courantes est la pulvérisation cathodique (sputtering). Ici, un bloc solide du matériau de revêtement (la « cible ») est bombardé par des ions de haute énergie, qui arrachent des atomes de sa surface. Ces atomes éjectés traversent ensuite le vide et se déposent sur le substrat.

Dépôt Chimique en Phase Vapeur (CVD)

Contrairement au PVD, le CVD implique l'introduction de gaz précurseurs dans la chambre à vide.

Ces gaz subissent une réaction chimique directement à la surface du substrat chauffé, laissant derrière eux un film solide du matériau souhaité. Cette méthode est excellente pour créer des revêtements hautement uniformes (conformes) sur des formes complexes.

Applications Courantes dans Diverses Industries

La précision et la pureté des films déposés sous vide les rendent essentiels pour d'innombrables produits de haute technologie et industriels. Les références soulignent sa large utilisation.

Optique et Électronique

Ce procédé est fondamental pour créer des revêtements interférentiels optiques sur les lentilles, des revêtements de miroirs et des films électroconducteurs pour les dispositifs à semi-conducteurs et les cellules solaires.

Revêtements Protecteurs et Fonctionnels

Le dépôt sous vide est largement utilisé pour appliquer des revêtements extrêmement durs et résistants à l'usure sur les outils de coupe et des revêtements anticorrosion sur les composants exposés à des environnements difficiles.

Articles Décoratifs et de Consommation

De nombreuses finitions métalliques sur les appareils électroniques grand public, les garnitures automobiles et même les bijoux sont créées à l'aide du dépôt sous vide pour appliquer un revêtement décoratif mince et durable.

Comprendre les Compromis et les Défis

Bien que puissant, le dépôt sous vide est un processus complexe et gourmand en ressources avec des considérations importantes.

Coût Initial Élevé

Les chambres à vide et leurs pompes, alimentations électriques et équipements de surveillance associés représentent un investissement en capital important.

Complexité du Processus

L'obtention d'un produit reproductible et de haute qualité nécessite un contrôle méticuleux du processus. Comme le notent les références, la conception, le fonctionnement et l'entretien de la chambre sont essentiels pour des résultats constants.

Limites de la Ligne de Mire

De nombreuses techniques PVD sont des procédés « en ligne de mire ». Cela signifie qu'elles peuvent avoir du mal à revêtir uniformément les surfaces intérieures ou les zones cachées des pièces tridimensionnelles complexes.

Débit et Temps de Cycle

La création du vide, l'exécution du cycle de dépôt et le refroidissement des pièces peuvent prendre beaucoup de temps. Cela peut entraîner un débit inférieur par rapport à d'autres méthodes de revêtement moins précises comme la peinture ou la galvanoplastie.

Faire le Bon Choix pour Votre Objectif

La sélection de la stratégie de revêtement appropriée dépend entièrement des performances et des propriétés requises du produit final.

- Si votre objectif principal est une pureté et une densité maximales pour un revêtement métallique ou céramique : Une méthode de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique est souvent le choix supérieur.

- Si votre objectif principal est d'appliquer un revêtement parfaitement uniforme sur une forme 3D complexe : Le dépôt chimique en phase vapeur (CVD) est probablement mieux adapté à la tâche.

- Si votre objectif principal est d'équilibrer le coût et la performance pour une finition protectrice ou décorative : Vous devez peser l'investissement initial élevé dans l'équipement sous vide par rapport à la qualité et à la durabilité inégalées qu'il procure.

En fin de compte, le dépôt sous vide est la technologie habilitante derrière la performance de nombreux produits modernes, offrant des fonctionnalités tout simplement inaccessibles par d'autres moyens.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Principe de Base | Le matériau de revêtement est vaporisé sous vide et se condense sur un substrat pour former un film mince. |

| Méthodes Clés | Dépôt Physique en Phase Vapeur (PVD), Dépôt Chimique en Phase Vapeur (CVD). |

| Applications Courantes | Revêtements optiques, dispositifs à semi-conducteurs, revêtements d'outils résistants à l'usure, finitions décoratives. |

| Principaux Avantages | Haute pureté, films denses, contrôle précis des propriétés, excellente adhérence. |

| Défis Clés | Coût initial élevé, limitations de la ligne de mire, complexité du processus. |

Besoin de revêtements de haute pureté pour votre laboratoire ou votre ligne de production ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, y compris les systèmes de dépôt sous vide adaptés à vos besoins spécifiques. Que vous soyez en R&D ou en fabrication, nos solutions garantissent des revêtements précis et fiables pour les applications optiques, électroniques et de protection. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de revêtement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quelle est la technique d'évaporation pour les nanoparticules ? Un guide de synthèse de haute pureté

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coûts élevés et limitations géométriques expliqués

- Quelle est la technique d'évaporation pour les couches minces ? Un guide pour le revêtement de haute pureté

- Qu'est-ce que la méthode de dépôt par évaporation thermique ? Un guide simple du revêtement de couches minces

- Quelle est la température de dépôt par évaporation thermique ? Elle dépend du matériau et n'est pas un chiffre fixe

- Qu'est-ce que la méthode de dépôt par évaporation sous vide ? Un guide pour un revêtement en couche mince simple et économique

- Quelle est la température de l'évaporation par faisceau d'électrons ? Maîtriser le processus thermique à deux zones pour les films de précision