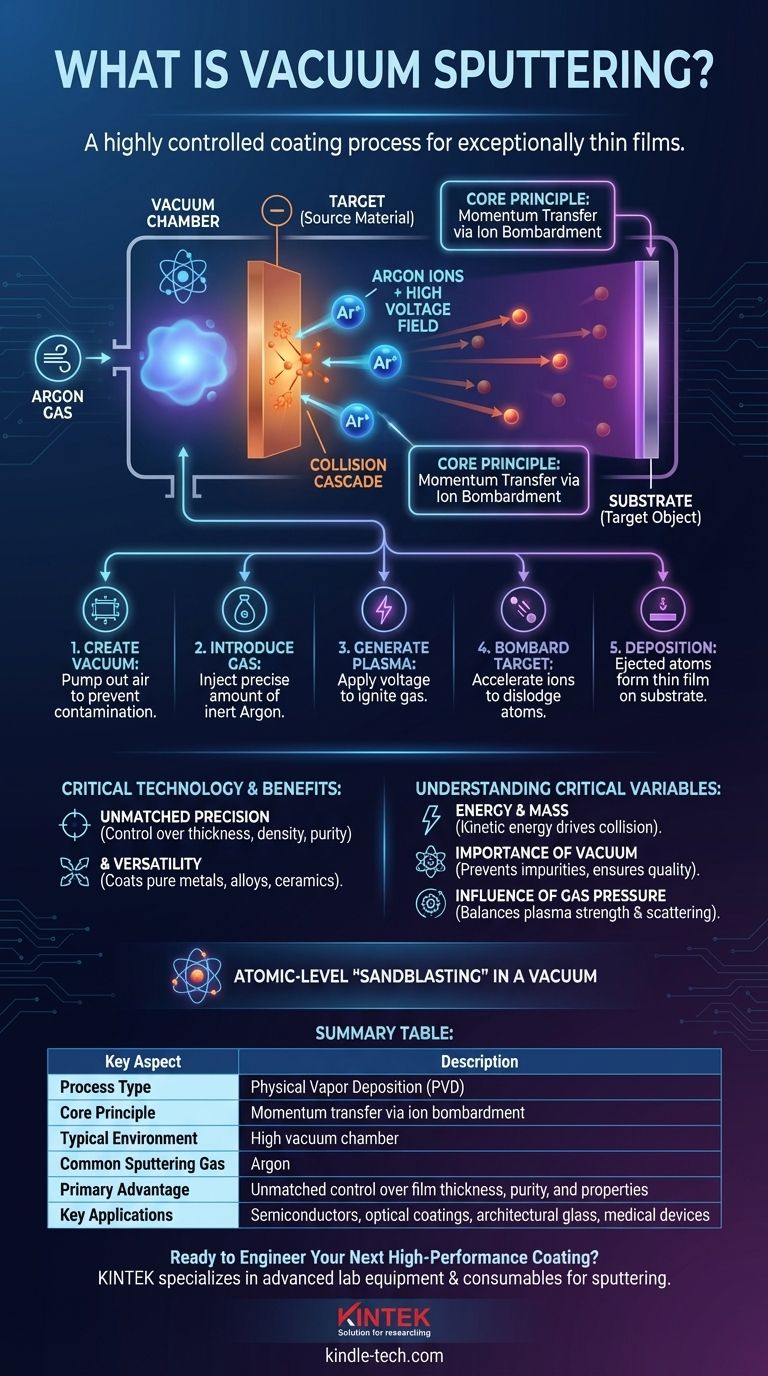

À la base, la pulvérisation cathodique sous vide est un processus de revêtement hautement contrôlé utilisé pour déposer des films de matériau exceptionnellement minces sur une surface. Il fonctionne en éjectant des atomes d'un matériau source (la "cible") en le bombardant d'ions énergétiques à l'intérieur d'une chambre à vide. Ces atomes éjectés voyagent ensuite et atterrissent sur une seconde surface (le "substrat"), construisant progressivement une couche uniforme et de haute pureté.

La pulvérisation cathodique est mieux comprise comme une forme de "sablage" au niveau atomique dans le vide. Au lieu de sable, elle utilise du gaz ionisé pour arracher des atomes d'un matériau source, qui se réassemblent ensuite en un film mince haute performance sur un objet cible. Cette méthode donne aux ingénieurs un contrôle précis sur l'épaisseur, la densité et les propriétés électriques ou optiques d'un film.

Le principe fondamental : le transfert d'impulsion

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD), ce qui signifie qu'elle transfère physiquement le matériau d'une source solide vers une vapeur qui se condense sur un substrat. L'ensemble du processus repose sur le principe physique du transfert d'impulsion.

Du gaz au plasma

Le processus commence par la création d'un quasi-vide, puis l'introduction d'une petite quantité de gaz inerte, presque toujours l'Argon. Un champ électrique puissant est appliqué, ce qui arrache des électrons aux atomes d'Argon.

Cela crée un plasma, un état de matière énergisé composé d'ions Argon chargés positivement et d'électrons libres.

La cascade de collisions

Une tension négative est appliquée au matériau cible, ce qui provoque l'accélération des ions Argon positifs du plasma et leur impact à grande vitesse sur la cible. Cet impact déclenche une réaction en chaîne, ou une "cascade de collisions", au sein de la structure atomique de la cible.

Lorsque cette cascade d'énergie atteint la surface de la cible, elle a suffisamment de force pour briser les liaisons maintenant les atomes de surface en place, les délogeant physiquement. Ces atomes éjectés sont ce qui formera le revêtement final.

Une description étape par étape du processus

Pour comprendre la pulvérisation cathodique en pratique, il est utile de la visualiser comme une séquence d'événements discrets se produisant dans une chambre scellée.

Étape 1 : Création du vide

Le substrat et le matériau cible sont placés à l'intérieur d'une chambre scellée. Presque tout l'air est pompé pour créer un vide. Ceci est essentiel pour empêcher les atomes pulvérisés d'entrer en collision avec les molécules d'air, ce qui contaminerait le film.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité de gaz inerte, généralement de l'Argon, est introduite dans la chambre de manière précisément contrôlée. La pression est encore très basse, bien en dessous de la pression atmosphérique normale.

Étape 3 : Génération du plasma

Une haute tension est appliquée entre la cible (qui agit comme cathode) et les parois de la chambre ou une anode dédiée. Cette tension allume le gaz Argon, le transformant en un plasma lumineux.

Étape 4 : Bombardement de la cible

Les ions Argon chargés positivement sont attirés avec une force immense vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible, délogeant des atomes ou des molécules du matériau cible.

Étape 5 : Dépôt sur le substrat

Les atomes cibles éjectés traversent la chambre à vide et atterrissent sur le substrat. Au fil du temps, ces atomes s'accumulent, nucléent et forment un film dense, uniforme et ultra-mince.

Pourquoi la pulvérisation cathodique est une technologie essentielle

La pulvérisation cathodique n'est pas qu'une curiosité de laboratoire ; c'est une technique de fabrication fondamentale pour de nombreuses technologies modernes, des semi-conducteurs au verre architectural.

Précision et contrôle inégalés

L'avantage principal de la pulvérisation cathodique est le contrôle. En gérant soigneusement la pression du gaz, la tension et le temps, les ingénieurs peuvent déterminer avec précision l'épaisseur, la densité, la structure granulaire et la pureté du film résultant.

Polyvalence des matériaux

La pulvérisation cathodique peut être utilisée pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et même des composés céramiques isolants. Cela la rend inestimable pour créer des revêtements multicouches avec des propriétés optiques ou électriques spécifiques.

Comprendre les variables critiques

La qualité et l'efficacité du processus de pulvérisation cathodique ne sont pas automatiques. Elles dépendent de l'équilibre délicat de plusieurs facteurs interdépendants.

Le rôle de l'énergie et de la masse

L'efficacité du processus de pulvérisation cathodique est fonction de l'énergie cinétique. La masse des ions du gaz de pulvérisation et leur tension d'accélération ont un impact direct sur le nombre d'atomes cibles éjectés par collision.

L'importance du vide

Un vide insuffisant est la source d'échec la plus courante. Toute molécule de gaz résiduelle, comme l'oxygène ou la vapeur d'eau, sera incorporée dans le film en croissance, créant des impuretés qui dégradent ses performances.

L'influence de la pression du gaz

La pression du gaz de pulvérisation est un compromis. Une pression trop faible signifie un plasma faible et un taux de dépôt lent. Une pression trop élevée provoque la collision des atomes pulvérisés avec les atomes de gaz, les dispersant et réduisant la qualité et l'uniformité du film.

Comment appliquer cela à votre projet

Votre choix de paramètres de dépôt sera entièrement dicté par le résultat souhaité pour votre film mince.

- Si votre objectif principal est de créer un film de haute pureté pour l'électronique : Donnez la priorité à l'obtention du niveau de vide le plus élevé possible et utilisez un gaz de pulvérisation ultra-pur.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Vous devrez gérer soigneusement la pression du gaz et le positionnement du substrat pour assurer une couverture uniforme.

- Si votre objectif principal est de déposer un alliage complexe : La pulvérisation cathodique est idéale, car elle préserve généralement la composition du matériau cible dans le film final.

En fin de compte, la pulvérisation cathodique sous vide offre une capacité inégalée à concevoir des matériaux à l'échelle atomique, en construisant des surfaces de grande valeur couche par couche.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Transfert d'impulsion par bombardement ionique |

| Environnement typique | Chambre à vide poussé |

| Gaz de pulvérisation courant | Argon |

| Avantage principal | Contrôle inégalé de l'épaisseur, de la pureté et des propriétés du film |

| Applications clés | Semi-conducteurs, revêtements optiques, verre architectural, dispositifs médicaux |

Prêt à concevoir votre prochain revêtement haute performance ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus précis de pulvérisation cathodique sous vide. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques durables ou des matériaux multicouches complexes, notre expertise et nos produits soutiennent votre innovation de la R&D à la production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs en matière de films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles