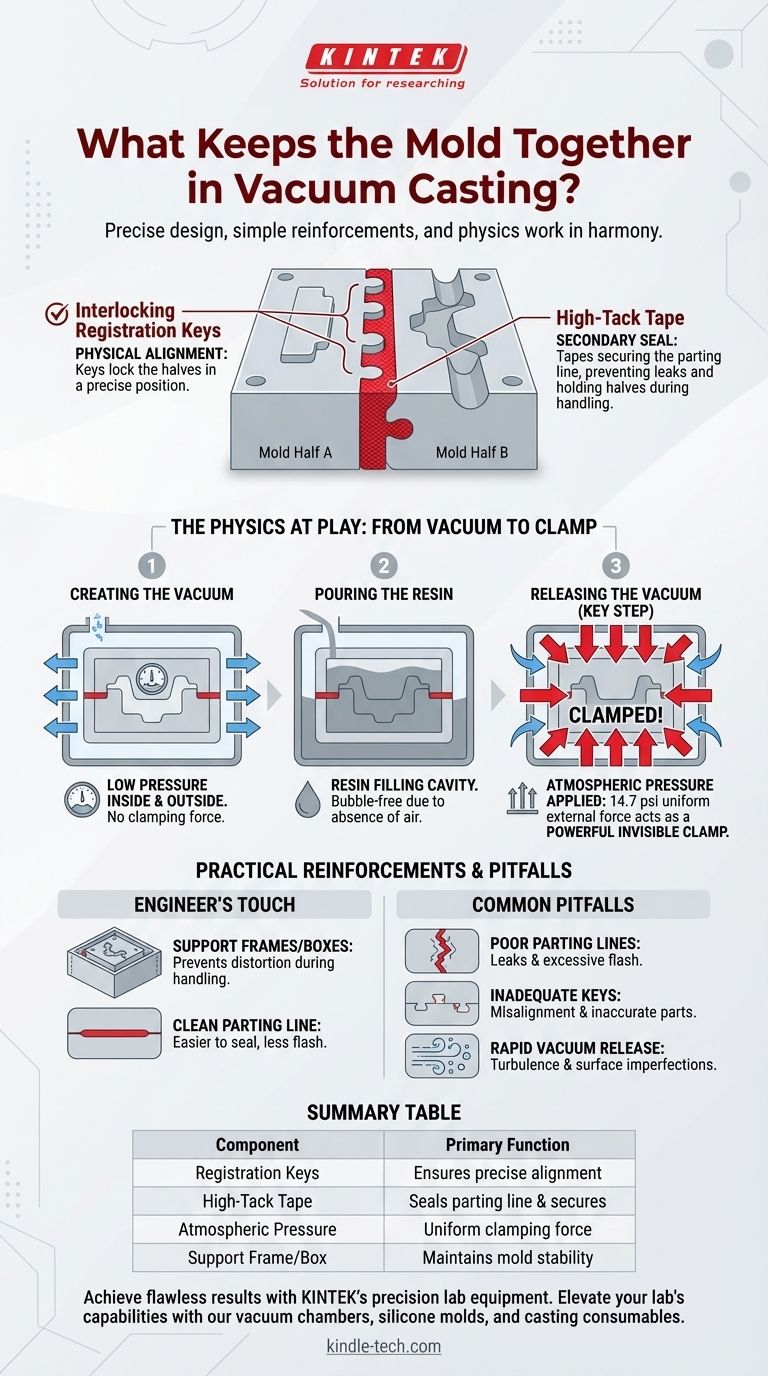

Lors du moulage sous vide, une combinaison de conception précise du moule, de renforts simples et de physique fondamentale maintient les deux moitiés du moule solidement ensemble. Les éléments principaux sont des clés d'enregistrement emboîtables intégrées au moule en silicone, du ruban adhésif à forte adhérence appliqué le long du plan de joint, et la force puissante et uniforme de la pression atmosphérique qui agit comme une pince invisible une fois le vide relâché.

Le principe fondamental est simple : tandis que les clés d'emboîtement assurent l'alignement initial et que le ruban adhésif sécurise le joint, c'est la réintroduction de la pression atmosphérique après le coulage qui fournit la force de serrage principale, pressant les moitiés du moule l'une contre l'autre pour assurer un moulage impeccable.

L'anatomie d'un moule sécurisé

Avant d'examiner les forces en jeu, il est crucial de comprendre comment le moule en silicone lui-même est conçu pour la stabilité. Un moule bien fait est la base de l'ensemble du processus.

Le matériau silicone

Le silicone est le matériau de choix pour sa flexibilité, qui permet le moulage de géométries complexes et de contre-dépouilles. Cependant, il est également suffisamment ferme pour conserver sa forme sous le poids de la résine de coulée.

Le plan de joint

C'est la ligne de jonction où les deux moitiés du moule se rencontrent. Sa conception est critique. Un plan de joint propre et simple est plus facile à sceller et produit moins de "bavure" — l'excès de matière mince et indésirable qui peut s'échapper du joint.

Clés d'enregistrement emboîtables

C'est la caractéristique de conception la plus critique pour l'alignement du moule. Les moitiés du moule sont créées avec des clés correspondantes — une série de bosses d'un côté et des indentations correspondantes de l'autre. Ces clés verrouillent physiquement les deux moitiés dans une position précise et reproductible, empêchant tout glissement ou déplacement.

La physique en jeu : du vide à la pince

Le "vide" dans le moulage sous vide est souvent mal compris. Son but principal est d'éliminer l'air, mais sa libération est ce qui génère la force de serrage.

Étape 1 : Création du vide

Le moule en silicone assemblé est placé à l'intérieur d'une chambre, et une pompe à vide élimine l'air de la chambre et de la cavité du moule elle-même. À ce stade, il y a une pression basse presque égale à l'intérieur et à l'extérieur du moule, il n'y a donc pas de force significative essayant de le séparer.

Étape 2 : Coulée de la résine

Sous vide, la résine de coulée en deux parties est mélangée et coulée dans le moule. L'absence d'air garantit que la résine remplit chaque petit détail de la cavité sans créer de bulles, ce qui serait un défaut critique dans la pièce finale.

Étape 3 : Libération du vide

C'est l'étape clé. Une fois le moule rempli, l'air est réintroduit dans la chambre. L'air qui revient crée instantanément une pression atmosphérique (environ 14,7 psi ou 1 bar au niveau de la mer) à l'extérieur du moule. Comme l'intérieur est rempli de résine liquide, cette pression externe agit comme une pince puissante et parfaitement uniforme, pressant les moitiés du moule fermement ensemble de toutes les directions.

Renforts pratiques : la touche de l'ingénieur

Bien que la physique fournisse la principale force de serrage, les techniciens s'appuient sur des mesures simples et pratiques pour garantir une étanchéité parfaite et prévenir les erreurs de manipulation.

Le rôle du ruban adhésif à forte adhérence

Avant que le moule ne soit placé dans la chambre, son plan de joint est presque toujours scellé avec un ruban adhésif puissant. Cela a deux objectifs : il maintient les moitiés ensemble pendant la manipulation et fournit un joint secondaire crucial pour empêcher toute fuite de résine avant que la pression atmosphérique ne prenne le relais.

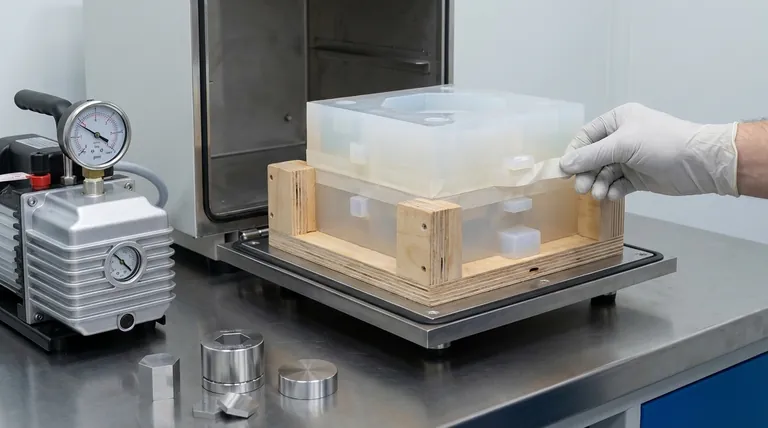

Utilisation de cadres ou de boîtes de support

Un moule en silicone flexible peut être déformé s'il est manipulé de manière incorrecte. Pour éviter cela, le moule est souvent placé à l'intérieur d'une simple boîte en contreplaqué ou en plastique. Ce cadre de support garantit que le moule reste d'équerre et stable pendant le processus de coulée et de durcissement.

Pièges courants à éviter

Comprendre ce qui maintient le moule ensemble met également en lumière les points de défaillance courants. Un joint ou un alignement compromis conduit directement à des pièces rejetées.

Plans de joint mal conçus

Un plan de joint complexe et irrégulier est difficile à sceller solidement avec du ruban adhésif et est sujet aux fuites, ce qui entraîne un excès de bavure qui nécessite un nettoyage manuel.

Clés d'enregistrement inadéquates

Si les clés d'enregistrement sont trop petites, trop peu nombreuses ou mal conçues, les moitiés du moule peuvent se désaligner. C'est une défaillance critique qui entraîne une pièce dimensionnellement inexacte.

Libération trop rapide du vide

Permettre à l'air de revenir trop rapidement dans la chambre peut créer des turbulences. Cela peut perturber la résine dans le moule avant qu'elle n'ait le temps de se stabiliser, introduisant potentiellement des imperfections de surface.

Faire le bon choix pour votre objectif

La stabilité de votre moule est le résultat direct d'une conception réfléchie et d'une procédure correcte.

- Si votre objectif principal est la précision des pièces : La conception et la mise en œuvre de vos clés d'enregistrement sont le facteur le plus important.

- Si votre objectif principal est de prévenir les fuites et les bavures : Un plan de joint bien planifié et simple, combiné à un ruban adhésif soigneux et minutieux, est essentiel.

- Si vous débutez dans le processus : Utilisez toujours une simple boîte de support pour manipuler le moule, car cela élimine le risque de le fléchir à la main et de compromettre le joint.

En fin de compte, un moulage sous vide réussi repose sur un moule conçu pour fonctionner en harmonie avec la pression atmosphérique, et non contre elle.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Clés d'enregistrement | Assure un alignement précis des moitiés du moule, empêchant tout déplacement. |

| Ruban adhésif à forte adhérence | Scelle le plan de joint et sécurise les moitiés pendant la manipulation. |

| Pression atmosphérique | Agit comme une force de serrage uniforme après la libération du vide. |

| Cadre/Boîte de support | Maintient la stabilité et la forme du moule pendant le coulage et le durcissement. |

Obtenez des résultats de moulage sous vide impeccables avec l'équipement de laboratoire de précision de KINTEK. Nos chambres à vide, moules en silicone et consommables de moulage sont conçus pour fonctionner en harmonie avec la pression atmosphérique, garantissant que vos moules restent parfaitement scellés pour des pièces de haute précision et sans bulles. Que vous fassiez du prototypage ou de la production, KINTEK fournit les outils fiables et l'expertise pour améliorer les capacités de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution adaptée à vos projets !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Pourquoi l'équipement de sublimation sous vide pour les copeaux de magnésium usagés doit-il avoir une tuyauterie d'huile indépendante ? Assurer un métal de haute pureté

- Qu'est-ce que le processus de traitement thermique par lots ? Un guide pour un traitement thermique flexible et contrôlé

- Quels sont les avantages de l'utilisation d'un four à vide pour le frittage par réaction ? Précision pour les grandes pièces en carbure de bore

- Quel est le but du four à arc ? Permettre un recyclage des métaux et une production d'acier flexibles et efficaces

- Quel est le vide le plus poussé réalisable ? Repousser les limites physiques pour une pureté ultime

- Le transfert de chaleur peut-il se produire dans le vide ? Oui, par rayonnement, seule façon dont la chaleur voyage dans l'espace.

- Pourquoi un four sous vide est-il nécessaire pour le brasage des métaux actifs ? Assurer des joints de haute intégrité pour le titane et l'aluminium

- Pourquoi un four de recuit sous vide poussé est-il requis pour les échantillons de matériaux irradiés ? Assurer une analyse pure des défauts