La fabrication de plaques poussoirs en mullite efficaces pour les fours à hydrogène présente un défi important, principalement en raison de la difficulté à établir une liaison de mullite solide et bien formée pendant le processus de production. Ce défi matériel inhérent est aggravé par les conditions de fonctionnement sévères à l'intérieur des fours à hydrogène, qui rendent de nombreuses formulations céramiques standard inadaptées.

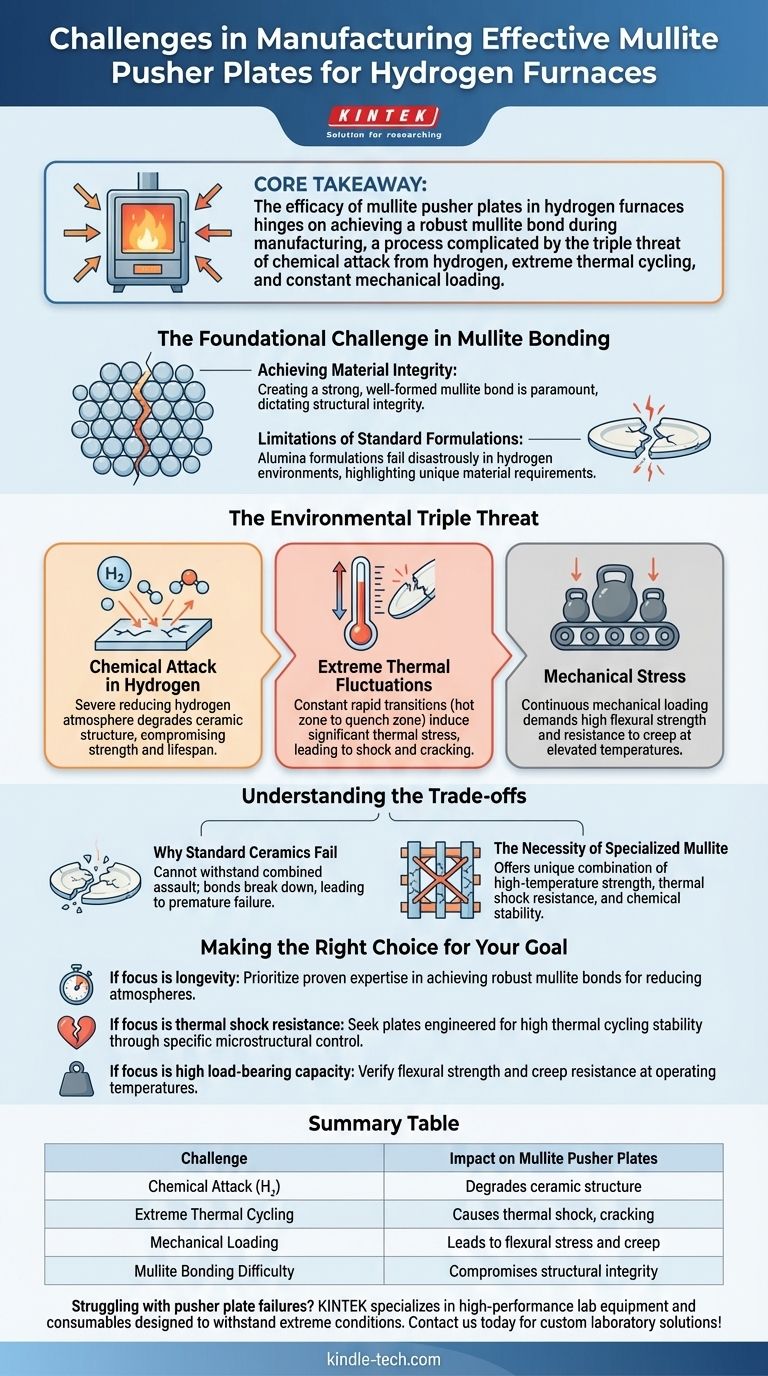

Point clé : L'efficacité des plaques poussoirs en mullite dans les fours à hydrogène dépend de l'obtention d'une liaison de mullite robuste lors de la fabrication, un processus compliqué par la triple menace de l'attaque chimique par l'hydrogène, des cycles thermiques extrêmes et des charges mécaniques constantes.

Le défi fondamental de la liaison de la mullite

Atteindre l'intégrité matérielle

Créer une liaison de mullite solide et bien formée est le principal obstacle à la fabrication. Cette liaison dicte l'intégrité structurelle de la plaque et sa résistance à la dégradation.

Limites des formulations standard

Les formulations d'alumine, bien qu'efficaces dans des conditions de cuisson à l'air même à des températures élevées, échouent souvent de manière désastreuse dans les environnements d'hydrogène punitifs. Cela souligne les exigences matérielles uniques pour les applications de fours à hydrogène.

La triple menace environnementale

Le besoin de plaques poussoirs en céramique hautement spécialisées est motivé par une combinaison unique de trois facteurs extrêmes.

Attaque chimique dans l'hydrogène

L'atmosphère réductrice sévère d'hydrogène à l'intérieur de ces fours attaque chimiquement de nombreux matériaux. Cet environnement peut dégrader la structure céramique, compromettant sa résistance et sa durée de vie.

Fluctuations thermiques extrêmes

Les plaques poussoirs subissent des transitions constantes et rapides entre la zone chaude et la zone de trempe. Ce cycle thermique extrême induit des contraintes importantes, entraînant des chocs thermiques et des fissures dans les matériaux non conçus pour de telles conditions.

Contraintes mécaniques

Les plaques sont soumises à un chargement mécanique continu lorsqu'elles transportent des pièces à travers le four. Ce poids et ce mouvement constants exigent une résistance à la flexion élevée et une résistance au fluage, en particulier à des températures élevées.

Comprendre les compromis

Pourquoi les céramiques standard échouent

Les matériaux adaptés aux environnements moins exigeants ne peuvent tout simplement pas résister à l'assaut combiné de la réduction chimique, des changements de température rapides et des contraintes mécaniques soutenues. Leurs liaisons se dégradent, entraînant une défaillance prématurée.

La nécessité d'une mullite spécialisée

La mullite, lorsqu'elle est correctement liée, offre une combinaison unique de résistance à haute température, de résistance aux chocs thermiques et de stabilité chimique dans les atmosphères réductrices. Cependant, atteindre cet état optimal lors de la fabrication est complexe.

Faire le bon choix pour votre objectif

La sélection de plaques poussoirs en mullite efficaces nécessite une compréhension claire de ces défis de fabrication et d'exploitation.

- Si votre objectif principal est la longévité dans les environnements d'hydrogène : Privilégiez les fabricants ayant une expertise éprouvée dans l'obtention de liaisons de mullite robustes spécifiquement pour les atmosphères réductrices, indiquant souvent des techniques de traitement spécialisées.

- Si votre objectif principal est la résistance aux chocs thermiques : Recherchez des plaques conçues pour une stabilité élevée en cycle thermique, souvent grâce à un contrôle microstructural spécifique pour atténuer les contraintes.

- Si votre objectif principal est une capacité de charge élevée : Vérifiez la résistance à la flexion et la résistance au fluage du matériau aux températures de fonctionnement, en vous assurant qu'il peut supporter le poids maximal des pièces.

Les plaques poussoirs en mullite efficaces sont un composant essentiel pour les fours de frittage PM à haute température, nécessitant une science des matériaux avancée et une précision de fabrication.

Tableau récapitulatif :

| Défi | Impact sur les plaques poussoirs en mullite |

|---|---|

| Attaque chimique (H₂) | Dégrade la structure céramique, réduisant la résistance et la durée de vie |

| Cycle thermique extrême | Provoque des chocs thermiques, des fissures et de la fatigue du matériau |

| Chargement mécanique | Entraîne des contraintes de flexion et du fluage à haute température |

| Difficulté de liaison de la mullite | Compromis l'intégrité structurelle si elle n'est pas correctement formée pendant la fabrication |

Vous rencontrez des problèmes de défaillance de plaques poussoirs dans votre four à hydrogène ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance conçus pour résister aux conditions extrêmes. Notre expertise en céramiques avancées garantit que les composants de votre four offrent une longévité et une fiabilité maximales. Contactez-nous dès aujourd'hui pour discuter d'une solution personnalisée pour les défis les plus ardus de votre laboratoire !

Guide Visuel

Produits associés

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Plaque de céramique de zircone stabilisée à l'yttria usinée avec précision pour l'ingénierie de céramiques fines avancées

- Plaque de graphite carboné fabriquée par la méthode de pressage isostatique

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Plaque céramique de nitrure de bore (BN)

Les gens demandent aussi

- Quels sont les avantages des matériaux réfractaires ? Assurer l'efficacité et la sécurité dans les processus à haute température

- Pourquoi un réacteur en quartz de haute pureté est-il essentiel pour la photocatalyse TiO2/CuxOy ? Libérez une transmission optique maximale

- Quelle est la fonction d'un agitateur magnétique dans la simulation des environnements industriels de sulfolane ? Master Fluid Dynamics

- Pourquoi les billes en carbure cémenté sont-elles sélectionnées comme milieux de broyage ? Optimiser les céramiques d'alumine renforcées au graphène

- Quelles sont les fonctions principales d'un tube de quartz de haute pureté ? Assurer les performances maximales du réacteur à plasma micro-ondes

- Quel appareil peut être utilisé pour mesurer la pression partielle des gaz résiduels dans le vide ? Un analyseur de gaz résiduels (RGA) fournit la réponse définitive.

- Pourquoi les flacons et billes de broyage en zircone (ZrO2) sont-ils utilisés pour la synthèse de batteries à état solide ? Protéger la conductivité ionique

- Quelle est la fonction d'une plaque chauffante dans le post-traitement des boues d'électrolytes solides coulées ? Optimisez votre séchage.