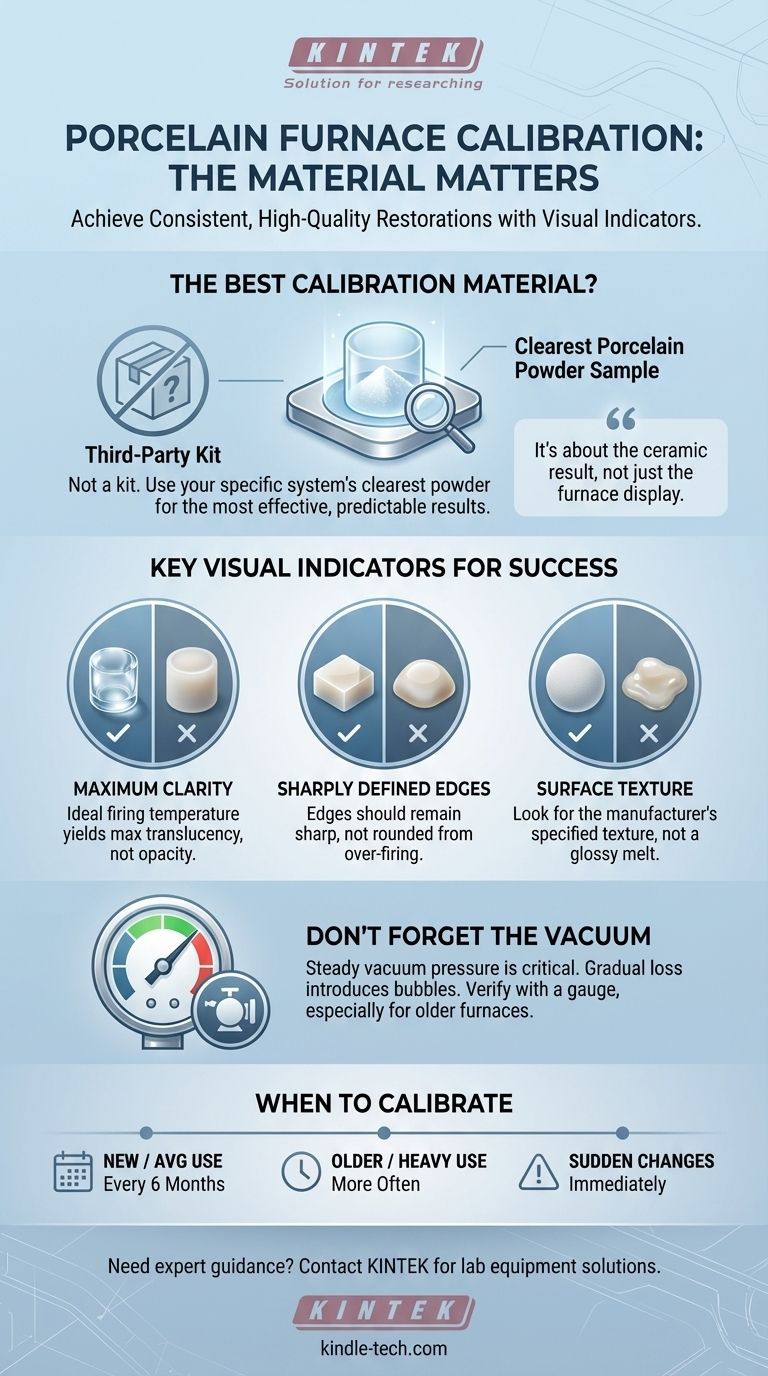

Le matériau le plus efficace pour calibrer un four à porcelaine n'est pas un kit tiers, mais un échantillon de la poudre la plus transparente du système de porcelaine spécifique que vous utilisez. Les céramistes expérimentés cuisent cet échantillon et évaluent sa translucidité et sa texture de surface pour affiner le cycle de cuisson du four. Cette approche garantit que le four est optimisé pour les matériaux exacts utilisés dans vos restaurations.

La véritable calibration du four est moins une question d'atteindre une température spécifique affichée que d'obtenir un résultat spécifique et prévisible dans la céramique elle-même. C'est un processus visuel et tactile visant à produire une clarté maximale et des bords nettement définis dans la porcelaine finale.

Pourquoi la calibration concerne la céramique, et pas seulement le four

Le rôle d'un four à porcelaine est d'appliquer de la chaleur et du vide avec précision. Cependant, avec le temps, l'élément chauffant (moufle) vieillit et le thermocouple qui mesure la température peut dériver. Le chiffre affiché peut ne plus représenter la température réelle à l'intérieur de la chambre, ce qui entraîne des résultats incohérents.

Le rôle de la poudre de porcelaine

Le moyen le plus fiable de vérifier la véritable température de cuisson d'un four est de voir comment elle affecte la porcelaine que vous utilisez quotidiennement.

L'utilisation de la poudre la plus transparente (la plus translucide) de votre système de porcelaine spécifique agit comme un indicateur très sensible. En effet, la translucidité est directement affectée par l'atteinte de la température de maturation parfaite – trop basse, elle est opaque ; trop élevée, elle devient laiteuse ou vitreuse avec des bords arrondis.

Indicateurs visuels clés pour la calibration

Lorsque vous cuisez un échantillon de la poudre translucide, vous recherchez un résultat très spécifique.

- Clarté maximale : L'échantillon doit être aussi clair et translucide que possible, indiquant qu'il a atteint sa température de cuisson idéale sans être surcuit.

- Bords nettement définis : Les bords de l'échantillon cuit doivent rester nets et ne pas apparaître arrondis. Les bords arrondis sont un signe classique que la température était trop élevée.

- Texture de surface : La surface doit avoir la texture correcte telle que définie par le fabricant, et non un aspect brillant et fondu.

Comprendre les facteurs critiques

Réaliser une restauration parfaite implique plus que la simple température. Un processus de calibration complet doit tenir compte d'autres variables qui peuvent changer avec le temps.

Il n'y a pas que la chaleur : le facteur vide

La pression du vide est tout aussi critique. Une perte progressive de vide peut introduire des bulles ou de la porosité dans la céramique, même si la température est parfaitement calibrée.

Pour les fours plus anciens en particulier, une fuite lente dans le système de vide est une cause fréquente de changements soudains dans la qualité de la porcelaine. La confirmation du niveau de vide avec un manomètre à vide simple et peu coûteux peut rapidement diagnostiquer ce problème.

À quelle fréquence devez-vous calibrer ?

La fréquence requise dépend de l'âge de votre four et de votre charge de travail.

- Fours neufs et bien entretenus : Pour un four soumis à des niveaux de production moyens, une calibration tous les six mois est généralement suffisante.

- Fours plus anciens ou très utilisés : À mesure que la moufle vieillit ou que la fréquence d'utilisation augmente, la calibration doit être effectuée plus souvent.

- Changements soudains : Vous devez toujours effectuer une cuisson de calibration chaque fois que vous remarquez un changement soudain dans l'apparence de vos restaurations en porcelaine.

Faire le bon choix pour votre laboratoire

La calibration de votre four est une étape essentielle pour le contrôle qualité. Utilisez ces conseils pour établir un protocole fiable adapté à vos besoins spécifiques.

- Si votre objectif principal est l'entretien de routine : Cuisez un échantillon de la poudre de porcelaine la plus transparente de votre système tous les six mois pour vérifier que vous obtenez toujours une translucidité maximale et des bords nets.

- Si vous rencontrez des résultats incohérents : Cuisez immédiatement un échantillon test et, tout aussi important, vérifiez que votre pression de vide reste stable tout au long du cycle.

- Si vous travaillez avec un four plus ancien : Augmentez votre fréquence de calibration et envisagez d'investir dans un manomètre à vide de quincaillerie pour surveiller les chutes de pression, un point de défaillance courant dans les équipements vieillissants.

En fin de compte, une calibration réussie ne se mesure pas à l'affichage du four, mais aux résultats constants et de haute qualité de vos restaurations finales.

Tableau récapitulatif :

| Facteur de calibration clé | Pourquoi c'est important | Indicateur clé |

|---|---|---|

| Poudre de porcelaine | Agit comme un indicateur sensible de la température réelle. | Clarté maximale et bords nets dans l'échantillon cuit. |

| Pression du vide | Prévient les bulles et la porosité dans la céramique. | Maintient une pression stable tout au long du cycle. |

| Fréquence de calibration | Maintient des résultats cohérents à mesure que le four vieillit. | Fours neufs : tous les 6 mois. Plus anciens/usage intensif : plus souvent. |

Obtenez des restaurations dentaires cohérentes et de haute qualité avec un four correctement calibré.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour les laboratoires dentaires. Si vous rencontrez des résultats de porcelaine incohérents ou avez besoin de conseils pour établir un protocole de calibration robuste pour votre four spécifique, nos experts peuvent vous aider.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire et vous assurer que votre équipement fonctionne de manière optimale pour chaque restauration.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les trois types de céramiques dentaires ? Choisissez le bon matériau pour la résistance et l'esthétique

- À quelle température cuisez-vous la zircone ? Maîtrisez le cycle de frittage pour une résistance et une esthétique optimales

- Qu'est-ce qu'un four dentaire ? L'outil essentiel pour des restaurations dentaires de haute qualité

- La zircone est-elle frittée ? L'étape essentielle pour libérer une résistance et une durabilité maximales

- Le temps de frittage a-t-il affecté l'ajustement marginal des chapes en zircone ? Maîtrise de la précision pour un ajustement parfait

- Quel est le type de zircone le plus résistant ? Un guide pour choisir la bonne zircone dentaire

- La porcelaine à haute cuisson peut-elle être réparée sans distorsion ? Oui, avec les bons matériaux et techniques à basse cuisson.

- Quels sont les 3 types de matériaux utilisés pour les restaurations entièrement céramiques ? Maîtriser le compromis entre esthétique et résistance