Bien qu'une grande variété de métaux possèdent les propriétés nécessaires au forgeage, ce processus est dominé par les matériaux prisés pour leur résistance, leur malléabilité et leurs caractéristiques de performance. Les matériaux les plus courants sont les aciers au carbone et alliés, suivis des alliages spécialisés d'aluminium, de titane et de cuivre. La sélection n'est pas arbitraire ; c'est un choix délibéré dicté par la résistance requise du composant final, son poids, sa résistance à la corrosion et sa température de fonctionnement.

Le principe fondamental de la sélection des matériaux en forgeage n'est pas de trouver un seul « meilleur » métal, mais plutôt d'identifier l'alliage dont les propriétés intrinsèques et la forgeabilité répondent le plus efficacement et économiquement aux exigences d'ingénierie de l'application finale.

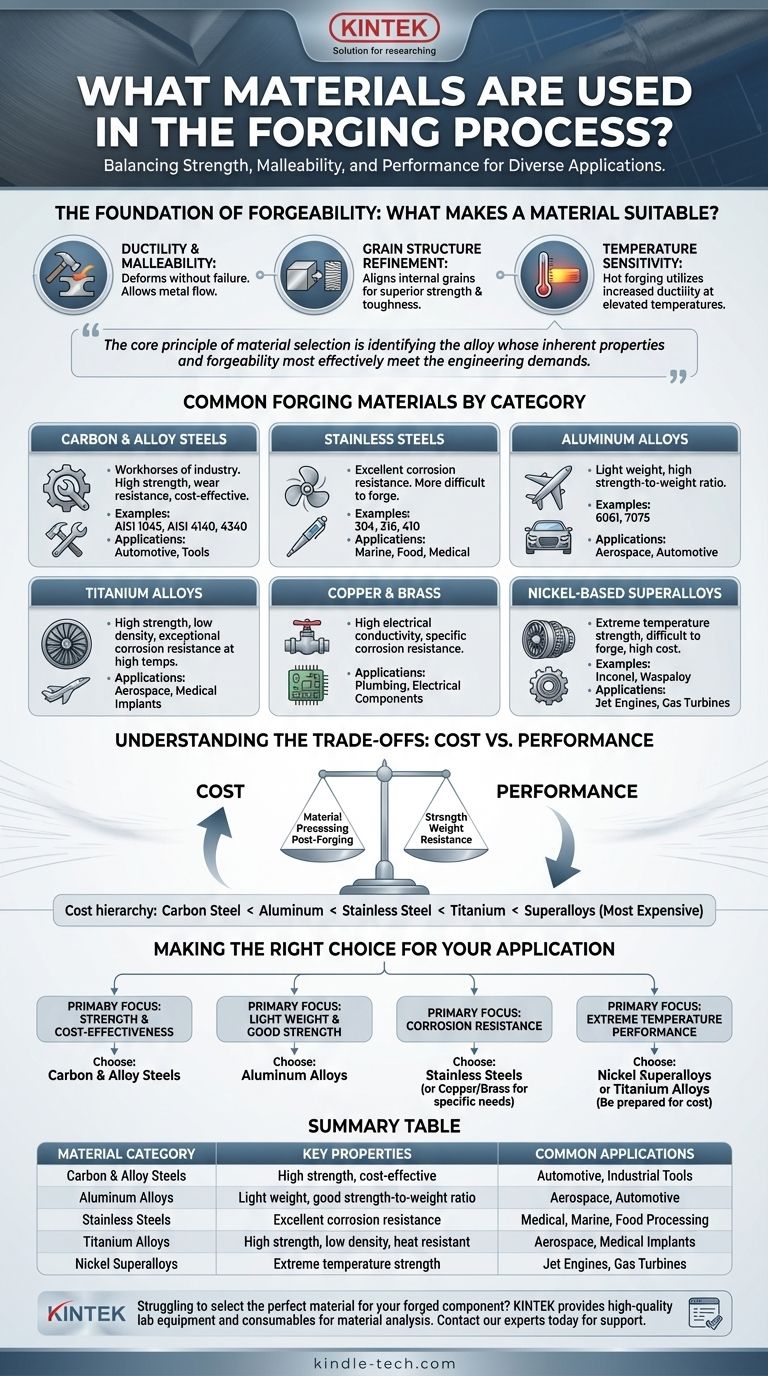

Le fondement de la forgeabilité : Qu'est-ce qui rend un matériau adapté ?

Avant de lister les matériaux, il est crucial de comprendre ce qui rend un métal apte au processus de déformation intense du forgeage. Le facteur principal est la capacité du matériau à être déformé plastiquement sans défaillance.

Ductilité et Malléabilité

Un matériau forgeable doit être ductile (capable d'être déformé sans fracture) et malléable (capable d'être martelé ou pressé pour prendre forme). Cela permet à la billette métallique de s'écouler et de remplir la cavité de la matrice sous une pression immense, créant la forme désirée.

Raffinement de la structure du grain

L'un des principaux avantages du forgeage est qu'il affine et dirige la structure du grain interne du métal. Ce processus aligne les grains avec la forme de la pièce, éliminant la porosité et produisant un composant nettement plus solide et plus résistant qu'un équivalent moulé ou usiné.

Sensibilité à la température

La majeure partie du forgeage est effectuée sur du métal chauffé (forgeage à chaud) car les métaux deviennent plus ductiles et moins résistants à la déformation à des températures élevées. La réponse du matériau à la chaleur et sa plage de température de forgeage optimale sont des critères de sélection critiques.

Matériaux de forgeage courants par catégorie

Le choix du matériau est une fonction directe de l'usage prévu de la pièce. Chaque catégorie offre un profil distinct de coût, de performance et de complexité de fabrication.

Aciers au carbone et alliés

Ce sont les bêtes de somme de l'industrie du forgeage en raison de leur excellente résistance, de leur résistance à l'usure et de leur rentabilité. Ils sont utilisés dans tout, des vilebrequins automobiles aux outils industriels.

- Exemples courants : AISI 1045 (Acier au carbone), AISI 4140, 4340 (Aciers alliés).

Aciers inoxydables

Choisis lorsque la résistance à la corrosion est l'exigence principale. Bien qu'ils soient généralement plus difficiles à forger que les aciers au carbone, ils sont essentiels pour les applications dans les industries de la transformation alimentaire, médicale et marine.

- Exemples courants : 304, 316 (Austénitique), 410 (Martensitique).

Alliages d'aluminium

Lorsque la légèreté est critique, l'aluminium est le matériau de choix. Les industries aérospatiale et automobile haute performance dépendent fortement de l'aluminium forgé pour son rapport résistance/poids élevé.

- Exemples courants : 6061, 7075.

Alliages de titane

Le titane offre une combinaison unique de haute résistance, de faible densité et d'une résistance exceptionnelle à la corrosion, même à des températures élevées. Cela le rend idéal pour les composants aérospatiaux critiques, les pièces de moteurs à réaction et les implants médicaux.

Cuivre et laiton

Ces alliages sont forgés pour des applications nécessitant une conductivité électrique élevée ou des propriétés spécifiques de résistance à la corrosion non satisfaites par l'acier inoxydable. On les trouve couramment dans les raccords de plomberie, les vannes et les composants électriques.

Superalliages à base de nickel

Ces matériaux sont réservés aux environnements les plus exigeants, tels que les sections chaudes des moteurs à réaction et des turbines à gaz. Ils conservent une résistance incroyable à des températures extrêmes, mais sont très coûteux et difficiles à forger.

- Exemples courants : Inconel, Waspaloy.

Comprendre les compromis : Coût vs Performance

Le choix d'un matériau est un exercice d'équilibre entre la performance souhaitée et le coût total de la pièce finie. La matière première n'est qu'une partie de l'équation.

Le coût du matériau

Il existe une hiérarchie des coûts claire. Les aciers au carbone sont les moins chers, suivis de l'aluminium, de l'acier inoxydable, du titane, et enfin, des superalliages à base de nickel extrêmement coûteux.

Le coût du traitement (Forgeabilité)

La forgeabilité d'un matériau a un impact direct sur le coût de production. Des matériaux comme le titane et les superalliages sont beaucoup plus résistants à la déformation que l'acier, nécessitant plus d'énergie, des équipements plus puissants et provoquant une usure beaucoup plus importante des matrices de forgeage.

Exigences post-forgeage

Le coût total doit également inclure toutes les opérations secondaires nécessaires. De nombreux alliages à haute résistance nécessitent des traitements thermiques complexes et coûteux après le forgeage pour atteindre leurs propriétés finales, ce qui augmente la dépense globale.

Faire le bon choix pour votre application

Votre sélection de matériaux doit être guidée par l'exigence la plus importante pour votre composant.

- Si votre objectif principal est la résistance et la rentabilité : Les aciers au carbone et alliés sont presque toujours le bon point de départ pour une large gamme d'applications industrielles et mécaniques.

- Si votre objectif principal est la légèreté avec une bonne résistance : Les alliages d'aluminium offrent le meilleur équilibre pour l'aérospatiale, l'automobile et d'autres applications où la réduction de poids est critique.

- Si votre objectif principal est la résistance à la corrosion : Les aciers inoxydables sont idéaux pour les environnements marins, alimentaires et médicaux, tandis que les alliages de cuivre répondent à des besoins spécialisés dans la plomberie et les systèmes électriques.

- Si votre objectif principal est la performance à des températures extrêmes : Les superalliages à base de nickel ou les alliages de titane sont nécessaires, mais vous devez être prêt à faire face à leur coût et à leurs défis de fabrication importants.

En fin de compte, la sélection du bon matériau de forgeage est une décision calculée qui équilibre les exigences d'ingénierie de la pièce avec les réalités économiques de la production.

Tableau récapitulatif :

| Catégorie de matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Aciers au carbone et alliés | Haute résistance, rentables | Pièces automobiles, outils industriels |

| Alliages d'aluminium | Légèreté, bon rapport résistance/poids | Composants aérospatiaux, automobiles |

| Aciers inoxydables | Excellente résistance à la corrosion | Médical, marin, transformation alimentaire |

| Alliages de titane | Haute résistance, faible densité, résistance à la chaleur | Aérospatiale, implants médicaux |

| Superalliages de nickel | Résistance aux températures extrêmes | Moteurs à réaction, turbines à gaz |

Vous avez du mal à choisir le matériau parfait pour votre composant forgé ? Le bon choix est essentiel pour la performance, la durabilité et la rentabilité. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour analyser et tester ces matériaux, garantissant le succès de votre processus de forgeage. Nos experts peuvent vous aider à naviguer dans les complexités de la science des matériaux. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nous pouvons soutenir vos besoins en laboratoire. Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Tube en céramique de nitrure de bore (BN)

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Plaque borgne à bride sous vide en acier inoxydable KF ISO pour systèmes de vide poussé

Les gens demandent aussi

- Quels sont les types de processus de frittage ? Un guide sur le frittage à l'état solide, en phase liquide et les méthodes avancées

- Que tentent de faire les chercheurs pour rendre les biocarburants moins chers ? Débloquez une énergie abordable et durable grâce à la bio-ingénierie avancée

- Comment une analyse d'échantillon est-elle réalisée en FTIR ? Un guide étape par étape pour des résultats fiables

- Qu'est-ce que le recuit industriel ? Un guide pour soulager les contraintes et restaurer la ductilité

- Comment le traitement thermique affecte-t-il la résistance ? Adaptez les propriétés des matériaux pour des performances maximales

- À quoi sert l'acier fritté ? Créer des composants métalliques complexes et haute performance

- Quelle est la pression dans une chambre de pulvérisation cathodique ? Pression de base par rapport à la pression de travail pour des revêtements supérieurs

- Quel est l'objectif de l'utilisation de l'argon pendant le processus de pulvérisation cathodique ? Permettre un dépôt de couches minces efficace