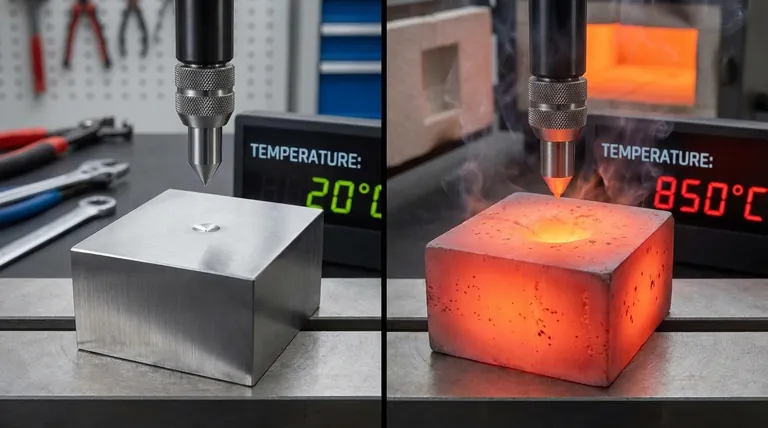

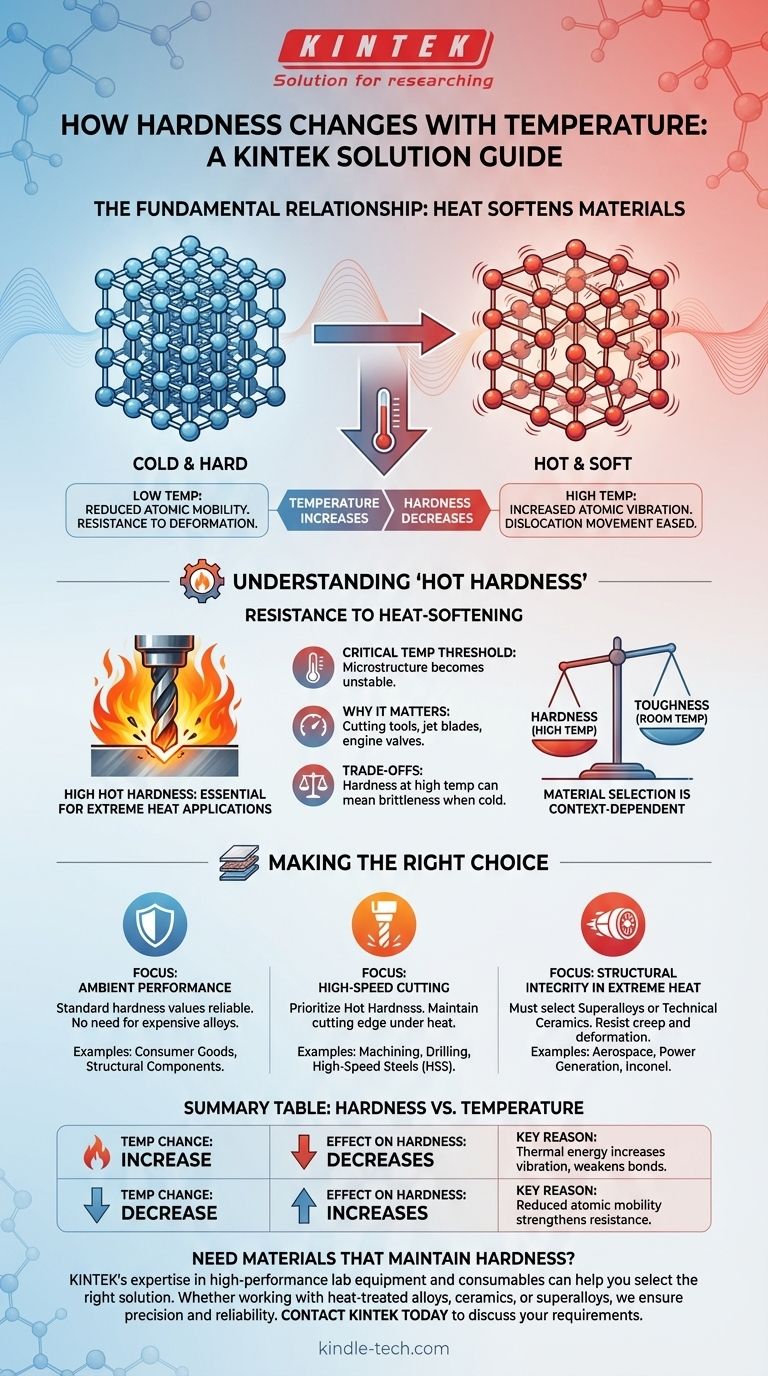

Dans presque tous les matériaux, la dureté a une relation inverse avec la température. À mesure que la température d'un matériau augmente, sa dureté diminue. Cela se produit parce que l'énergie thermique rend la structure interne du matériau plus facile à déformer sous pression.

Le principe fondamental est que la chaleur fournit de l'énergie qui permet aux atomes au sein du réseau cristallin d'un matériau de se déplacer plus facilement. Cette mobilité atomique accrue réduit la résistance du matériau à la déformation permanente, ce que nous mesurons comme la dureté.

La relation fondamentale : pourquoi la chaleur ramollit les matériaux

Pour comprendre pourquoi la dureté diminue avec la chaleur, nous devons examiner le niveau atomique. La dureté est une mesure de la résistance d'un matériau à la déformation plastique localisée, telle qu'une rayure ou une indentation.

Vibration atomique et force de liaison

La chaleur est une forme d'énergie. Lorsqu'un matériau est chauffé, ses atomes absorbent cette énergie et commencent à vibrer plus intensément. Cette vibration accrue affaiblit efficacement les liaisons interatomiques qui maintiennent la structure cristalline ensemble.

Faciliter le mouvement des dislocations

Le processus réel de déformation plastique dans les matériaux cristallins est régi par le mouvement de défauts appelés dislocations. Pour qu'un matériau se déforme, ces dislocations doivent se déplacer à travers le réseau cristallin. L'énergie thermique supplémentaire provenant du chauffage facilite considérablement le franchissement des barrières et le glissement de ces dislocations, ce qui entraîne un matériau plus mou.

Comprendre la "dureté à chaud"

Bien que tous les matériaux ramollissent lorsqu'ils sont chauffés, certains sont spécifiquement conçus pour résister à cet effet. Cette propriété est essentielle dans de nombreuses applications d'ingénierie de haute performance.

Qu'est-ce que la dureté à chaud ?

La dureté à chaud (parfois appelée dureté au rouge) est la capacité d'un matériau à conserver sa dureté à des températures élevées. Les matériaux ayant une dureté à chaud élevée sont essentiels pour les applications qui génèrent une chaleur importante.

Le seuil de température critique

Pour tout matériau donné, il existe une température à laquelle sa dureté commence à chuter drastiquement. C'est le point où la microstructure sous-jacente devient instable. Pour les aciers à outils, c'est la température à laquelle le tranchant s'émousserait presque instantanément.

Pourquoi c'est important

Cette propriété est cruciale pour des composants tels que les outils de coupe à grande vitesse, les aubes de turbine de moteur à réaction et les soupapes de moteur automobile. Ces pièces doivent rester dures et solides tout en fonctionnant à des températures extrêmes pour éviter une usure et une défaillance rapides.

Les compromis et les considérations

La conception pour la dureté à chaud implique d'équilibrer plusieurs propriétés matérielles concurrentes. Ce n'est pas une solution universelle pour toutes les applications.

La sélection des matériaux dépend du contexte

Un matériau d'une dureté exceptionnelle à température ambiante peut être totalement inadapté à une application à haute température. Par exemple, une lime en acier au carbone standard est très dure mais perdra complètement sa dureté si elle est chauffée au rouge terne, alors qu'un foret en acier rapide ne le fera pas.

Le rôle de l'alliage

Des matériaux comme les alliages traités thermiquement et les superalliages atteignent leur dureté à chaud grâce à l'ajout d'éléments spécifiques. Des éléments comme le tungstène, le molybdène, le cobalt et le chrome forment des particules microscopiques stables et dures (carbures) au sein de l'acier qui obstruent physiquement le mouvement des dislocations même à des températures élevées.

Dureté vs. fragilité

Souvent, les matériaux conçus pour une dureté à chaud extrême peuvent être plus fragiles à température ambiante. Les mêmes caractéristiques microstructurales qui bloquent les dislocations à haute température peuvent rendre le matériau moins capable d'absorber les impacts sans se fracturer lorsqu'il est froid.

Faire le bon choix pour votre objectif

Comprendre cette relation est fondamental pour sélectionner le matériau correct pour toute application impliquant de la chaleur. Votre choix dépend entièrement de l'environnement d'exploitation prévu.

- Si votre objectif principal est la performance à température ambiante : Les valeurs de dureté standard sont un guide fiable, et vous n'avez pas besoin de privilégier les alliages spécialisés et coûteux pour hautes températures.

- Si votre objectif principal est la coupe ou l'usinage à grande vitesse : Privilégiez les matériaux avec une excellente dureté à chaud, tels que les aciers rapides (HSS), les alliages de cobalt ou les céramiques, qui conservent leur tranchant sous un frottement et une chaleur intenses.

- Si votre objectif principal est l'intégrité structurelle en chaleur extrême : Vous devez sélectionner des superalliages (par exemple, Inconel) ou des céramiques techniques conçus spécifiquement pour résister à la déformation et au fluage à leurs températures de service cibles.

En fin de compte, reconnaître que la dureté est une propriété dynamique dépendante de la température est la première étape pour prévenir les défaillances mécaniques dans les applications exigeantes thermiquement.

Tableau récapitulatif :

| Changement de température | Effet sur la dureté | Raison principale |

|---|---|---|

| Augmentation | Diminue | L'énergie thermique augmente la vibration atomique, affaiblissant les liaisons et facilitant le mouvement des dislocations. |

| Diminution | Augmente | La mobilité atomique réduite renforce la résistance du matériau à la déformation. |

Besoin de matériaux qui conservent leur dureté à des températures élevées ? L'expertise de KINTEK en équipements de laboratoire et consommables haute performance, y compris les matériaux pour l'analyse thermique et le traitement à haute température, peut vous aider à choisir la bonne solution. Que vous travailliez avec des alliages traités thermiquement, des céramiques ou des superalliages, notre équipe garantit que votre laboratoire fonctionne avec précision et fiabilité. Contactez KINTEL dès aujourd'hui pour discuter de vos exigences d'application à haute température.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

Les gens demandent aussi

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Pourquoi le platine est-il inerte ? Les secrets atomiques derrière sa remarquable stabilité

- Quels sont deux inconvénients du métal ? Comprendre la corrosion et les limites de poids

- Comment améliorer la résistance à la corrosion ? Prolongez la durée de vie de vos équipements grâce à des stratégies éprouvées

- Quels sont les inconvénients de l'utilisation du métal ? Comprendre les défis liés à la corrosion, au poids et aux coûts