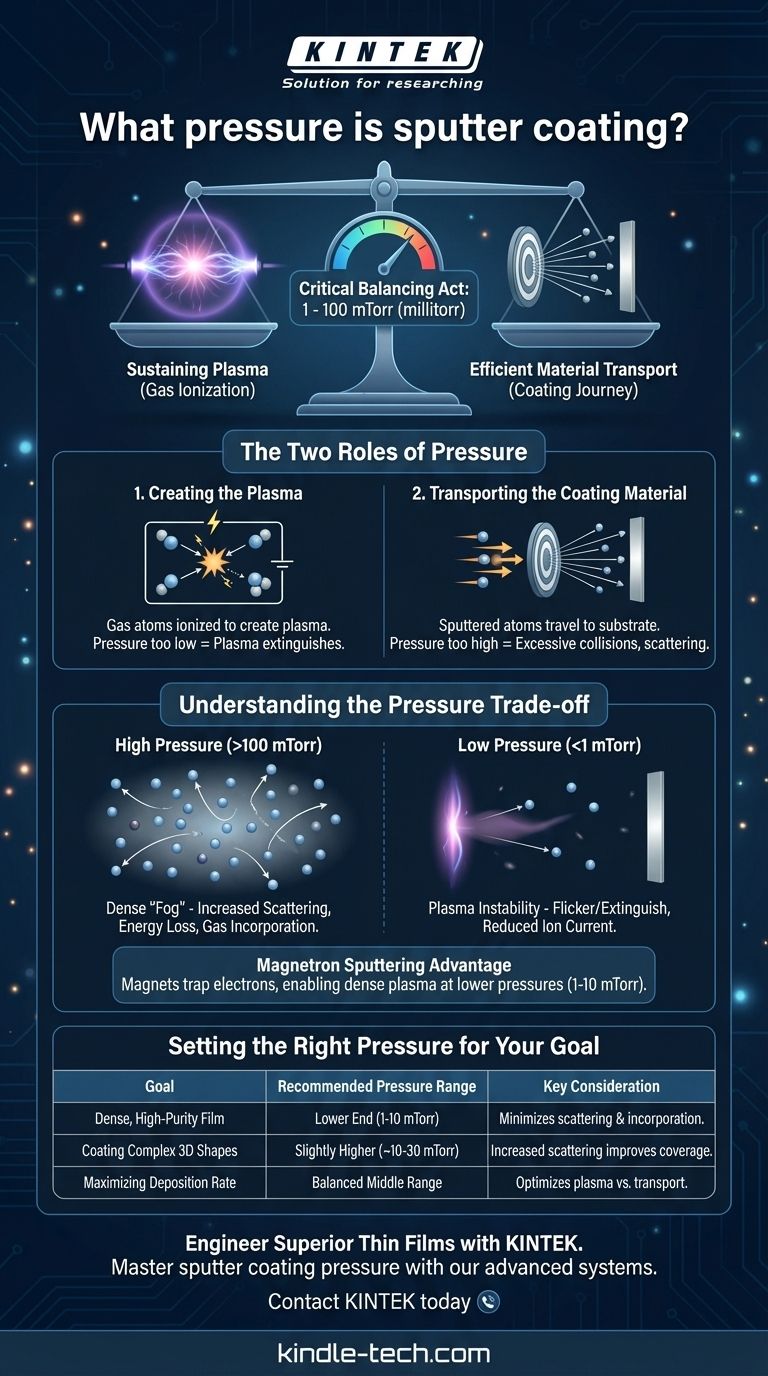

Pour un dépôt par pulvérisation cathodique efficace, le processus est réalisé sous vide avec une pression de gaz soigneusement contrôlée, généralement dans la plage de 1 à 100 millitorrs (mTorr). Cette basse pression n'est pas une valeur unique mais un équilibre critique. Elle doit être suffisamment élevée pour maintenir un plasma mais suffisamment basse pour permettre au matériau de revêtement éjecté de voyager jusqu'à votre échantillon sans interférence.

Le défi principal du dépôt par pulvérisation cathodique est de gérer un conflit fondamental : le processus nécessite un gaz pour créer un plasma, mais ce même gaz devient un obstacle pour le matériau déposé. La pression optimale est le "point idéal" qui résout le mieux ce conflit pour une application spécifique.

Les deux rôles de la pression dans la pulvérisation cathodique

Pour comprendre pourquoi une pression spécifique est utilisée, vous devez reconnaître sa double fonction dans le processus de pulvérisation. Le gaz de travail, presque toujours un gaz noble comme l'argon, joue deux rôles très différents.

1. Création du plasma

La pulvérisation commence par l'introduction d'une petite quantité de gaz de travail dans une chambre à vide. Une haute tension est ensuite appliquée, ce qui arrache des électrons aux atomes de gaz, créant un mélange d'ions positifs et d'électrons libres connu sous le nom de plasma.

Ce processus nécessite un nombre minimum d'atomes de gaz. Si la pression est trop basse, il n'y a pas suffisamment d'atomes pour entrer en collision et maintenir l'ionisation, et le plasma s'éteindra.

2. Transport du matériau de revêtement

Une fois le plasma formé, les ions gazeux positifs (par exemple, Ar+) sont accélérés vers la "cible", qui est un bloc solide du matériau que vous souhaitez déposer. Ces collisions ioniques énergétiques éjectent physiquement ou "pulvérisent" des atomes de la cible.

Ces atomes pulvérisés doivent ensuite traverser la chambre et atterrir sur votre échantillon (le "substrat"). Ce trajet doit être aussi direct que possible. Si la pression du gaz est trop élevée, les atomes pulvérisés entreront constamment en collision avec les atomes de gaz, les dispersant et les empêchant d'atteindre efficacement le substrat.

Comprendre le compromis de pression

La qualité de votre revêtement final est dictée par la façon dont vous gérez le compromis entre le maintien du plasma et l'assurance d'un transport efficace du matériau.

Le problème de la haute pression

Lorsque la pression est trop élevée (par exemple, >100 mTorr), vous créez un "brouillard" dense d'atomes de gaz. Cela entraîne plusieurs effets négatifs :

- Dispersion accrue : Les atomes pulvérisés sont déviés de leur trajectoire, réduisant le nombre d'atomes qui atteignent le substrat et ralentissant le taux de dépôt.

- Perte d'énergie : Les collisions privent les atomes pulvérisés de leur énergie cinétique. Les atomes arrivant avec une faible énergie produisent un film moins dense, plus poreux et avec une adhérence plus faible.

- Incorporation de gaz : Les atomes de gaz de travail peuvent être piégés dans le film en croissance, altérant sa pureté, sa contrainte et ses propriétés électriques.

Le problème de la basse pression

Lorsque la pression est trop basse (par exemple, <1 mTorr), le problème principal est le maintien du plasma lui-même.

- Instabilité du plasma : Il y a trop peu d'atomes de gaz pour assurer un taux d'ionisation stable. Il devient difficile d'allumer le plasma, et il peut vaciller ou s'éteindre complètement.

- Courant ionique réduit : Un plasma plus faible signifie moins d'ions disponibles pour bombarder la cible, ce qui réduit directement le taux de pulvérisation.

Les systèmes modernes, en particulier les systèmes de pulvérisation cathodique magnétron, utilisent de puissants aimants derrière la cible. Ces aimants piègent les électrons près de la surface de la cible, augmentant considérablement leurs chances d'ioniser un atome de gaz. Cette efficacité permet aux magnétrons de maintenir un plasma dense à des pressions beaucoup plus basses (généralement 1-10 mTorr), ce qui est une raison clé de leur utilisation généralisée.

Définir la bonne pression pour votre objectif

La pression idéale dépend entièrement du résultat souhaité. Il n'y a pas de "meilleure" pression unique, seulement la bonne pression pour votre objectif spécifique.

- Si votre objectif principal est un film dense et de haute pureté : Opérez à la pression stable la plus basse que votre système permet pour minimiser la dispersion et l'incorporation de gaz.

- Si votre objectif principal est de revêtir une forme 3D complexe : Une pression légèrement plus élevée peut être bénéfique, car la dispersion accrue aide à "projeter" le matériau de revêtement dans les zones ombragées, améliorant l'uniformité de la couverture.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous devez trouver le point où le plasma est fort mais la pression est suffisamment basse pour que la dispersion n'entrave pas significativement le transport du matériau.

La maîtrise du contrôle de la pression est la clé pour passer de la simple application d'un revêtement à l'ingénierie d'un film avec des propriétés spécifiques et prévisibles.

Tableau récapitulatif :

| Objectif | Plage de pression recommandée | Considération clé |

|---|---|---|

| Film dense et de haute pureté | Extrémité inférieure (1-10 mTorr) | Minimise la dispersion et l'incorporation de gaz pour des propriétés de film supérieures. |

| Revêtement de formes 3D complexes | Légèrement plus élevée (~10-30 mTorr) | La dispersion accrue améliore la couverture dans les zones ombragées. |

| Maximisation du taux de dépôt | Plage moyenne équilibrée | Optimise la force du plasma tout en minimisant les interférences de transport. |

Concevez des films minces supérieurs avec KINTEK

La maîtrise de la pression de pulvérisation cathodique est essentielle pour obtenir les propriétés de film spécifiques que votre recherche exige. Que vous ayez besoin de couches denses et de haute pureté ou d'une couverture uniforme sur des géométries complexes, le bon équipement est essentiel.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron conçus pour un contrôle précis de la pression. Nos solutions vous aident à atteindre constamment le "point idéal" pour vos applications uniques, garantissant des résultats reproductibles et de haute qualité.

Prêt à optimiser votre processus de dépôt ? Laissez nos experts vous aider à sélectionner le système parfait pour les besoins de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions de pulvérisation peuvent améliorer votre travail.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications