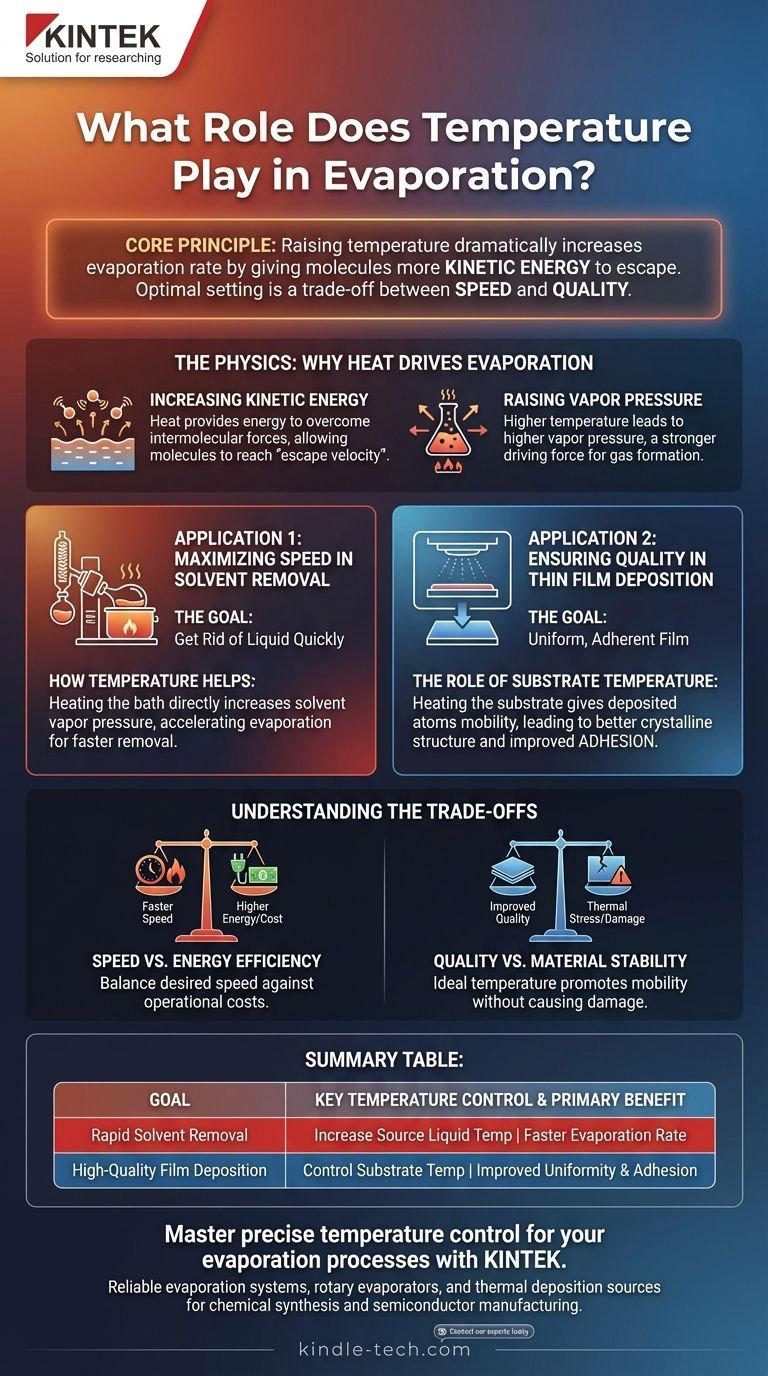

En bref, l'augmentation de la température augmente considérablement le taux d'évaporation. En donnant aux molécules plus d'énergie cinétique, la chaleur leur permet de s'échapper plus facilement de leur état liquide ou solide. Ce principe fondamental est essentiel, mais son application pratique dépend entièrement de votre objectif : éliminer rapidement un solvant ou déposer un matériau de haute qualité sur une surface.

La température est le principal levier de contrôle dans tout processus d'évaporation. Cependant, son réglage optimal est un compromis, forçant un choix entre la vitesse d'élimination et la qualité structurelle d'un dépôt.

La physique : pourquoi la chaleur favorise l'évaporation

Augmentation de l'énergie cinétique

Au niveau moléculaire, la température est une mesure de l'énergie cinétique. Pour qu'une molécule s'évapore, elle doit avoir suffisamment d'énergie pour vaincre les forces intermoléculaires qui la maintiennent à l'état liquide ou solide.

Augmenter la température d'un matériau signifie qu'un plus grand nombre de ses molécules individuelles atteindront cette « vitesse d'évasion », provoquant une augmentation significative du taux global d'évaporation.

Augmentation de la pression de vapeur

La pression de vapeur est la pression exercée par une vapeur en équilibre avec sa phase condensée (solide ou liquide). Lorsque vous chauffez un solvant, sa pression de vapeur augmente.

Une pression de vapeur plus élevée signifie que le système pousse plus fort pour devenir un gaz. Cette force motrice accrue entraîne une évaporation nette plus rapide, ce qui est le principe derrière l'utilisation d'un bain chauffé avec un évaporateur rotatif.

Application 1 : Maximiser la vitesse dans l'élimination des solvants

L'objectif : Se débarrasser du liquide

Dans de nombreux processus chimiques, tels que l'évaporation rotative ou la distillation, l'objectif principal est d'éliminer un solvant d'un soluté le plus rapidement possible.

Comment la température aide

Le chauffage du bain liquide augmente directement la pression de vapeur du solvant, accélérant l'évaporation. Une température plus élevée éliminera toujours le solvant plus rapidement.

Application 2 : Assurer la qualité dans le dépôt de films minces

L'objectif : Un film uniforme et adhérent

Dans la science des matériaux et la fabrication de semi-conducteurs, l'évaporation est utilisée pour déposer un film mince de matériau sur un substrat. Ici, l'objectif n'est pas la vitesse, mais la qualité, l'uniformité et l'adhérence du film final.

Le rôle de la température du substrat

Dans ce contexte, la température du substrat (la surface en cours de revêtement) est tout aussi importante que la température du matériau source.

Le chauffage approprié du substrat donne aux atomes fraîchement déposés suffisamment d'énergie pour se déplacer à la surface. Cette mobilité leur permet de s'installer dans une structure cristalline plus stable, uniforme et bien ordonnée.

Amélioration de l'adhérence

Un substrat chauffé favorise également une meilleure adhérence entre le film déposé et la surface. Le chauffage du substrat au-dessus de 150 °C, par exemple, peut être essentiel pour empêcher le film de se décoller ou de s'écailler ultérieurement.

Comprendre les compromis

Vitesse par rapport à l'efficacité énergétique

Bien qu'un bain plus chaud évapore le solvant plus rapidement, il consomme également plus d'énergie et prend plus de temps à chauffer. Pour les processus industriels à grande échelle, vous devez trouver un équilibre entre la vitesse d'évaporation souhaitée et le coût opérationnel en temps et en électricité.

Qualité par rapport à la stabilité du matériau

Dans le dépôt de films, une température de substrat plus élevée améliore la qualité du film, mais il y a une limite. Une chaleur excessive peut introduire des contraintes thermiques dans le film, provoquer des réactions chimiques indésirables, voire endommager un substrat sensible. La température idéale favorise la mobilité sans provoquer de dommages.

Comment appliquer cela à votre objectif

Choisir le réglage de température correct nécessite de comprendre votre objectif principal.

- Si votre objectif principal est l'élimination rapide du solvant : Augmentez la température du liquide source aussi haut que possible en toute sécurité, en équilibrant le besoin de vitesse par rapport à la consommation d'énergie.

- Si votre objectif principal est le dépôt de film de haute qualité : Contrôlez soigneusement la température du substrat pour fournir juste assez de mobilité de surface pour une bonne structure et adhérence du film, sans endommager le substrat ou le film lui-même.

En fin de compte, maîtriser la température est la clé pour contrôler le résultat de tout processus d'évaporation.

Tableau récapitulatif :

| Objectif | Contrôle de température clé | Bénéfice principal |

|---|---|---|

| Élimination rapide du solvant | Augmenter la température du liquide source | Taux d'évaporation plus rapide |

| Dépôt de film de haute qualité | Contrôler la température du substrat | Uniformité et adhérence améliorées du film |

Maîtrisez le contrôle précis de la température pour vos processus d'évaporation avec KINTEK.

Que vous vous concentriez sur l'élimination rapide des solvants dans une synthèse chimique ou que vous ayez besoin du dépôt de film mince de la plus haute qualité pour la fabrication de semi-conducteurs, le bon équipement de laboratoire est essentiel. KINTEK se spécialise dans la fourniture de systèmes d'évaporation fiables, y compris des évaporateurs rotatifs et des sources de dépôt thermique, conçus pour fournir le contrôle de température précis que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire, améliorer vos résultats et assurer la reproductibilité des processus.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quels sont les dangers de l'évaporation ? Éviter les défaillances de processus et la contamination des matériaux

- Que devient l'or lorsqu'il s'évapore ? Il devient un gaz monoatomique pour les technologies avancées

- Qu'est-ce que le procédé d'évaporation thermique ? Un guide pour le dépôt de couches minces simples et de haute pureté

- Comment fonctionne le durcissement par faisceau d'électrons ? Obtenez un durcissement instantané et durable pour les applications industrielles

- Quel est le processus du chauffage par évaporation ? Maîtriser l'équilibre entre la chaleur, le vide et la surface

- Qu'est-ce que la méthode d'évaporation thermique ? Un guide simple pour le dépôt de couches minces

- Quelle propriété détermine le taux d'évaporation ? Contrôlez la chaleur, la pression et la surface pour des résultats optimaux.

- Qu'est-ce que l'évaporation thermique de l'or ? Un guide simple pour le dépôt de couches minces d'or