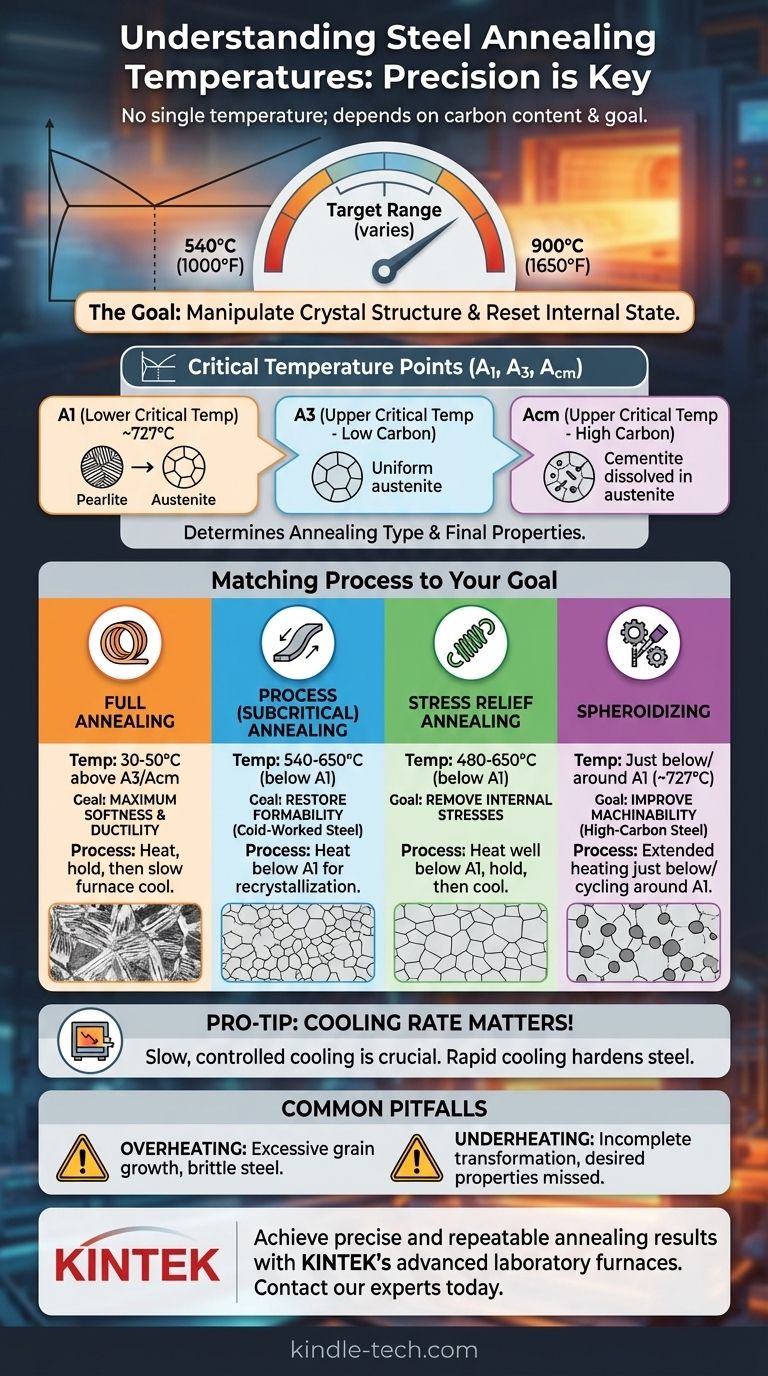

Il n'existe pas de température unique pour le recuit de l'acier. La température correcte est un calcul précis basé entièrement sur la teneur en carbone spécifique de l'acier et le résultat souhaité, se situant généralement entre 540°C et 900°C (1000°F à 1650°F). Pour un recuit complet, l'objectif est généralement de 30 à 50°C (50 à 90°F) au-dessus de la température critique supérieure de l'acier (A3 ou Acm).

Le point essentiel à retenir est que la température de recuit n'est pas une recette générique ; c'est une intervention ciblée pour manipuler la structure cristalline interne de l'acier. Pour sélectionner la bonne température, vous devez d'abord identifier la composition chimique de votre acier, puis définir la propriété spécifique — comme la malléabilité maximale ou la relaxation des contraintes — que vous souhaitez obtenir.

Pourquoi la température est le facteur critique dans le recuit

Le recuit est fondamentalement un processus de chauffage et de refroidissement lent et contrôlé conçu pour « réinitialiser » la structure interne de l'acier. L'objectif est de le rendre plus tendre, plus ductile et plus facile à usiner ou à former. Cette transformation est régie par des points de température critiques propres à chaque type d'acier.

Le rôle des températures critiques (A1, A3, Acm)

Le comportement de l'acier lors du traitement thermique est dicté par son diagramme de phase. Les limites les plus importantes sur ce diagramme sont les températures critiques.

- A1 (Température critique inférieure) : Environ 727°C (1340°F), c'est la température à laquelle la structure perlitique commence à se transformer en austénite lors du chauffage.

- A3 (Température critique supérieure) : Pour les aciers contenant moins de 0,77 % de carbone, c'est la température à laquelle la transformation en une structure cristalline austénitique uniforme et monophasée est complète.

- Acm (Température critique supérieure) : Pour les aciers contenant plus de 0,77 % de carbone, c'est la température à laquelle tout le cémentite a été dissous dans l'austénite.

Savoir si votre température cible est au-dessus ou en dessous de ces points détermine le type de recuit que vous effectuez et les propriétés finales du matériau.

L'objectif : une microstructure contrôlée

Le chauffage de l'acier modifie sa structure cristalline. Un recuit complet nécessite de chauffer au-dessus de A3 ou Acm pour créer une structure entièrement austénitique, ce qui efface les effets du durcissement par écrouissage antérieur ou d'un traitement thermique inapproprié.

Le refroidissement lent subséquent permet aux cristaux de se reformer d'une manière très ordonnée et sans contrainte, résultant généralement en une structure de perlite grossière. Cette nouvelle structure confère à l'acier sa grande ductilité et sa faible dureté.

Adapter le processus de recuit à votre objectif

Le terme « recuit » peut désigner plusieurs processus distincts, chacun ayant une plage de température et un objectif différents.

Recuit complet (Full Annealing)

C'est le processus le plus courant, utilisé pour obtenir l'état le plus tendre possible. L'acier est chauffé environ 30 à 50°C (50 à 90°F) au-dessus de sa température A3 ou Acm, maintenu à cette température assez longtemps pour que le cœur atteigne la température, puis refroidi extrêmement lentement, généralement en le laissant dans le four isolé pour refroidir pendant la nuit.

Recuit de processus (Subcritique)

Ce processus est utilisé sur les aciers à faible teneur en carbone qui ont été travaillés à froid. La température est maintenue en dessous du point critique A1, généralement entre 540 et 650°C (1000-1200°F). Il ne modifie pas la phase mais permet la recristallisation, ce qui soulage les contraintes internes et restaure la ductilité sans affecter autant la dureté globale qu'un recuit complet.

Recuit de relaxation des contraintes (Stress Relief Annealing)

Lorsque les pièces sont fortement usinées, soudées ou formées à froid, elles accumulent des contraintes internes importantes. Un recuit de relaxation des contraintes chauffe la pièce à une température bien inférieure à A1, généralement autour de 480-650°C (900-1200°F), la maintient, puis la refroidit lentement. Cela réduit les contraintes sans modifier les propriétés fondamentales ou la microstructure du matériau.

Sphéroïdisation (Spheroidizing)

Utilisé principalement pour les aciers à haute teneur en carbone afin d'améliorer l'usinabilité, ce processus consiste à chauffer à une température juste en dessous ou à faire des cycles autour de la ligne A1 pendant une période prolongée. Cela encourage la phase de cémentite dure à former de petits sphéroïdes ronds dans la matrice de ferrite plus tendre, rendant le matériau beaucoup plus facile à couper.

Comprendre les compromis et les pièges courants

Choisir la bonne température est un équilibre. S'écarter des paramètres idéaux peut avoir des conséquences négatives importantes.

Le danger de la surchauffe

Chauffer l'acier bien au-delà de sa température critique supérieure (A3/Acm) peut provoquer une croissance excessive du grain. De gros grains peuvent rendre l'acier cassant et faible, même après la fin du processus de recuit. Ce dommage est souvent irréversible sans un retravail important.

L'inefficacité du sous-chauffage

Pour un recuit complet, ne pas atteindre la température A3/Acm signifie que la structure de l'acier ne se transforme jamais complètement en austénite. La « réinitialisation » est incomplète et vous n'atteindrez pas le niveau de malléabilité ou de ductilité souhaité. Le matériau final sera un mélange de structures nouvelles et anciennes.

Taux de refroidissement : l'autre moitié de l'équation

La température n'est que la moitié de la bataille. Le succès du recuit dépend de manière critique d'un taux de refroidissement lent et contrôlé. Un refroidissement trop rapide, comme à l'air libre, ne produira pas la structure perlithique molle de l'acier recuit. Au lieu de cela, il peut conduire à la formation de structures plus dures comme la bainite ou même la martensite, durcissant effectivement l'acier au lieu de l'adoucir.

Choisir la bonne température pour votre acier

Pour appliquer ces connaissances, vous devez d'abord définir votre objectif.

- Si votre objectif principal est d'obtenir une malléabilité et une ductilité maximales : Vous avez besoin d'un recuit complet. Chauffez l'acier à 30-50°C (50-90°F) au-dessus de sa ligne A3 ou Acm spécifique et refroidissez-le dans le four.

- Si votre objectif principal est de restaurer la formabilité d'un acier à faible teneur en carbone travaillé à froid : Utilisez un recuit de processus. Chauffez le matériau à une température inférieure à la ligne A1, généralement 540-650°C (1000-1200°F).

- Si votre objectif principal est d'améliorer l'usinabilité d'un acier à haute teneur en carbone : Effectuez un recuit de sphéroïdisation. Chauffez l'acier à une température juste en dessous ou autour de la ligne A1 (environ 727°C / 1340°F) pendant une période prolongée.

- Si votre objectif principal est simplement d'éliminer les contraintes internes dues au soudage ou à l'usinage : Un recuit de relaxation des contraintes est suffisant. Chauffez la pièce bien en dessous de la ligne A1, généralement entre 480-650°C (900-1200°F).

En fin de compte, maîtriser le recuit nécessite de traiter la température comme un instrument précis pour obtenir un résultat microstructural spécifique.

Tableau récapitulatif :

| Type de recuit | Plage de température | Objectif principal |

|---|---|---|

| Recuit complet | 30-50°C au-dessus de A3/Acm | Malléabilité et ductilité maximales |

| Recuit de processus | 540-650°C (sous A1) | Restaurer la formabilité dans l'acier travaillé à froid |

| Relaxation des contraintes | 480-650°C (sous A1) | Éliminer les contraintes internes |

| Sphéroïdisation | Juste en dessous/autour de A1 (~727°C) | Améliorer l'usinabilité dans l'acier à haute teneur en carbone |

Obtenez des résultats de recuit précis et reproductibles avec les fours de laboratoire avancés de KINTEK.

Que vous effectuiez un recuit complet, une relaxation des contraintes ou une sphéroïdisation, nos équipements offrent le contrôle précis de la température et le chauffage uniforme dont votre acier a besoin. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires de métallurgie, des centres de recherche et du contrôle qualité en fabrication.

Laissez-nous vous aider à optimiser votre processus de traitement thermique. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus