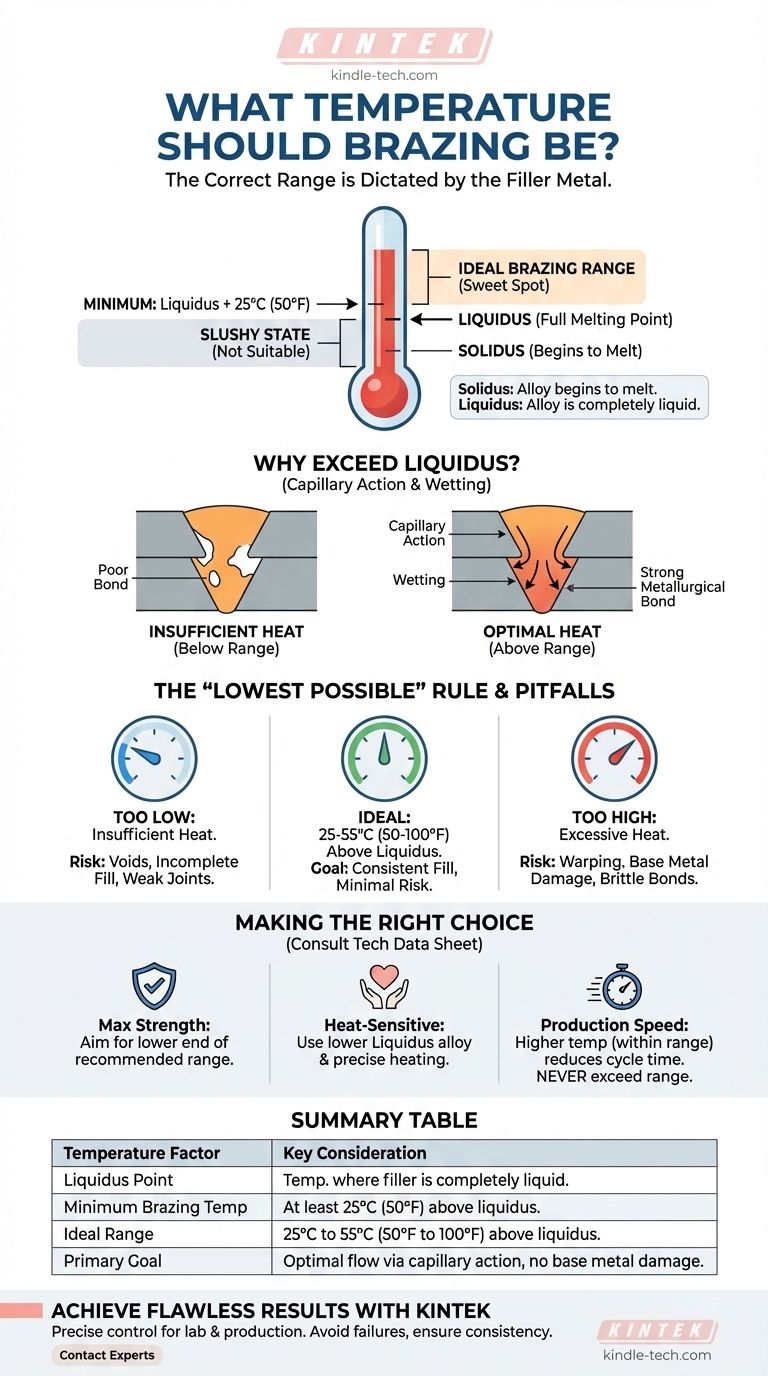

La température de brasage correcte n'est pas une valeur unique, mais une plage spécifique dictée par le métal d'apport que vous utilisez. En règle générale, vous devez chauffer l'assemblage à une température d'au moins 25ºC (50ºF) au-dessus du point de fusion complet (le liquidus) de l'alliage de brasage choisi. Cela garantit que le métal d'apport est suffisamment fluide pour s'écouler correctement dans le joint.

L'objectif n'est pas simplement de faire fondre le métal d'apport, mais d'atteindre une température qui permette un écoulement optimal et une liaison métallurgique sans endommager les métaux de base. La fiche technique de votre métal d'apport est l'autorité ultime concernant sa plage de température requise.

La science derrière la température de brasage

Pour obtenir un joint brasé solide, vous devez comprendre les propriétés clés de votre métal d'apport. L'ensemble du processus dépend de l'atteinte d'une température qui permet au métal d'apport de fonctionner comme prévu.

Définition du liquidus et du solidus

Chaque alliage de brasage a deux points de température critiques :

- Solidus : La température à laquelle l'alliage commence à fondre.

- Liquidus : La température à laquelle l'alliage est complètement liquide.

Entre ces deux points, l'alliage existe dans un état pâteux, semi-solide, qui ne convient pas à un écoulement correct.

Pourquoi vous devez dépasser la température de liquidus

Le joint doit être chauffé à une température supérieure au point de liquidus du métal d'apport. Cette surchauffe fournit l'énergie thermique nécessaire pour que deux actions critiques se produisent.

Premièrement, elle rend le métal d'apport fondu extrêmement fluide. Cela lui permet d'être aspiré profondément dans l'espace étroit entre les métaux de base par un processus appelé action capillaire.

Deuxièmement, cette fluidité permet un mouillage correct, où le métal d'apport s'étale uniformément sur les surfaces des métaux de base, créant une liaison métallurgique solide et permanente.

La règle de la "température la plus basse possible"

La recommandation standard est d'utiliser une température d'environ 25ºC à 55°C (50°F à 100°F) au-dessus du point de liquidus du métal d'apport. C'est le point idéal.

Le chauffage dans cette plage garantit que le métal d'apport est entièrement liquide et s'écoule correctement, mais il minimise le risque de surchauffe de l'assemblage. La température idéale est la plus basse qui assure un remplissage complet et constant du joint.

Pièges courants et compromis

Choisir la mauvaise température – trop basse ou trop élevée – est la cause la plus fréquente de défaillance du brasage. Chaque erreur crée un ensemble distinct de problèmes.

Le risque de chaleur insuffisante

Si les métaux de base ne sont pas assez chauds, le métal d'apport gèlera avant de pouvoir pénétrer entièrement le joint.

Cela entraîne des vides et un remplissage incomplet, créant une connexion faible et peu fiable, sujette aux fissures et aux défaillances sous contrainte. Le métal d'apport ne mouillera pas correctement les métaux de base, ce qui conduira à une mauvaise liaison.

Le danger d'une chaleur excessive

Surchauffer l'assemblage est tout aussi dommageable, sinon plus.

Une chaleur excessive peut faire fondre ou déformer les métaux de base, compromettant leur intégrité structurelle. Elle peut également dégrader le métal d'apport de brasage, le faire s'écouler trop finement hors du joint, ou créer des composés intermétalliques fragiles qui affaiblissent la liaison finale.

Faire le bon choix pour votre objectif

Commencez toujours par consulter la fiche technique fournie par le fabricant de votre métal d'apport de brasage. Elle spécifiera les points exacts de solidus, de liquidus et la plage de température de brasage recommandée.

- Si votre objectif principal est une résistance maximale du joint : Respectez strictement la plage recommandée par le fabricant, en visant l'extrémité inférieure qui vous donne toujours un écoulement complet et constant du métal d'apport.

- Si vous travaillez avec des matériaux délicats ou sensibles à la chaleur : Sélectionnez un alliage d'apport avec une température de liquidus plus basse et utilisez une méthode de chauffage précise pour éviter de surchauffer et d'endommager les métaux de base.

- Si votre objectif principal est la vitesse de production : Bien que des températures plus élevées puissent réduire le temps de cycle, ne dépassez jamais la plage recommandée, car cela compromettrait la qualité du joint et entraînerait des défaillances.

En fin de compte, choisir la bonne température de brasage consiste à contrôler précisément l'écoulement du métal d'apport pour créer une liaison métallurgique impeccable.

Tableau récapitulatif :

| Facteur de température | Considération clé |

|---|---|

| Point de liquidus | Température à laquelle le métal d'apport est complètement liquide. |

| Température minimale de brasage | Au moins 25°C (50°F) au-dessus du liquidus. |

| Plage idéale | 25°C à 55°C (50°F à 100°F) au-dessus du liquidus. |

| Objectif principal | Obtenir un écoulement optimal par action capillaire sans endommager les métaux de base. |

Obtenez des résultats de brasage impeccables avec l'équipement de précision de KINTEK.

Que vous travailliez sur des prototypes de R&D ou une production à grand volume, le bon contrôle de la température est essentiel pour l'intégrité du joint. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de chauffage de haute qualité qui fournissent la chaleur précise et uniforme nécessaire aux opérations de brasage réussies.

Nos solutions vous aident à :

- Contrôler précisément les températures pour rester dans la plage de brasage optimale.

- Éviter les défaillances coûteuses causées par une surchauffe ou une chaleur insuffisante.

- Assurer des liaisons cohérentes et de haute qualité lot après lot.

Prêt à perfectionner votre processus de brasage ? Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage idéale pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches