À la base, le type de dépôt qui repose sur un vide poussé est connu sous le nom de Dépôt Physique en Phase Vapeur (PVD). Cette catégorie englobe plusieurs techniques où un matériau solide ou liquide est vaporisé dans une chambre à vide, transporté à travers ce vide, puis condensé sur un substrat pour former une couche mince de haute qualité. Le vide n'est pas une condition incidente ; c'est le facteur fondamental qui permet l'ensemble du processus.

Le rôle essentiel d'un vide poussé dans le dépôt est de créer un environnement ultra-propre. En éliminant pratiquement toutes les molécules d'air et d'eau, le vide garantit que les particules de revêtement peuvent voyager de leur source à la cible sans entrer en collision avec des contaminants ou réagir avec eux, ce qui est essentiel pour créer des films purs, denses et très adhérents.

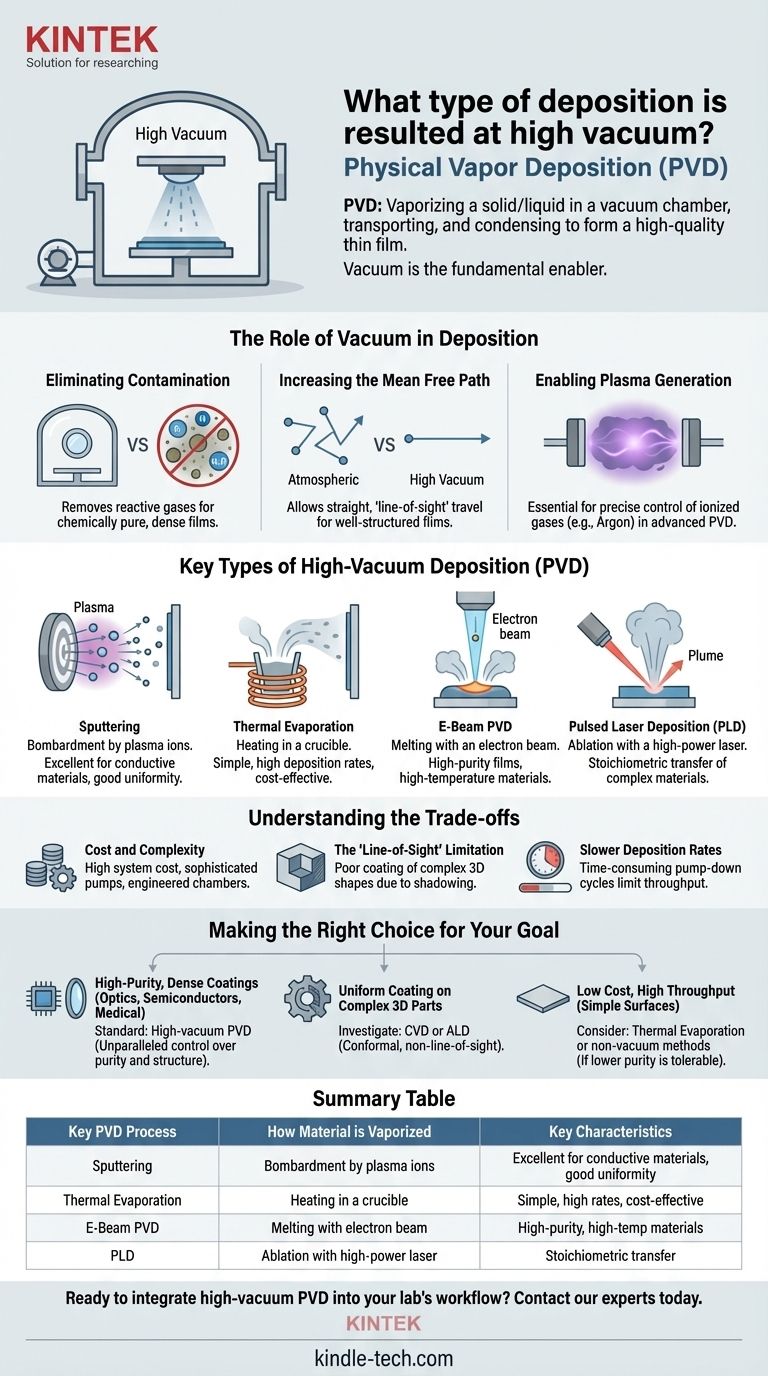

Le rôle du vide dans le dépôt

Comprendre pourquoi un vide est utilisé est plus important que de simplement nommer le processus. Le vide modifie fondamentalement la physique de l'environnement de dépôt, permettant un niveau de contrôle impossible à la pression atmosphérique.

Élimination de la contamination

L'air atmosphérique est rempli de gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau. Si ces particules étaient présentes pendant le dépôt, elles réagiraient facilement avec le matériau de revêtement vaporisé.

Cela crée des composés indésirables, tels que des oxydes et des nitrures, au sein du film. Un vide poussé élimine ces contaminants, garantissant que le film déposé est chimiquement pur et possède les propriétés souhaitées.

Augmentation du libre parcours moyen

Le libre parcours moyen est la distance moyenne parcourue par une particule avant d'entrer en collision avec une autre particule. Dans l'atmosphère, cette distance est incroyablement courte, mesurée en nanomètres.

Un vide poussé augmente le libre parcours moyen à plusieurs mètres, souvent plus long que la chambre elle-même. Cela permet aux atomes de revêtement vaporisés de voyager en ligne droite et ininterrompue de la source au substrat. Cette trajectoire "en ligne de mire" est essentielle pour créer des films denses et bien structurés.

Permettre la génération de plasma

De nombreux processus PVD avancés, tels que la pulvérisation cathodique, utilisent un plasma pour générer de la vapeur de revêtement. Un plasma est un état de la matière où un gaz est énergisé jusqu'à ce que ses atomes deviennent ionisés.

Ces plasmas à basse pression ne peuvent être créés et maintenus que dans un environnement sous vide. Le vide permet un contrôle précis du gaz (généralement un gaz inerte comme l'argon) utilisé pour créer le plasma.

Principaux types de dépôt sous vide poussé

Le dépôt physique en phase vapeur (PVD) est une famille de processus. Bien que tous reposent sur un vide, ils diffèrent par la manière dont ils vaporisent le matériau source.

Pulvérisation cathodique

En pulvérisation cathodique, une cible faite du matériau de revêtement est bombardée par des ions de haute énergie provenant d'un plasma. Ce bombardement agit comme un sablage à l'échelle atomique, éjectant ou "pulvérisant" des atomes de la cible. Ces atomes voyagent ensuite à travers le vide et se déposent sur le substrat.

Évaporation thermique

C'est l'une des méthodes PVD les plus simples. Le matériau source est placé dans un creuset et chauffé sous vide jusqu'à ce qu'il s'évapore (pour les liquides) ou se sublime (pour les solides). Cette vapeur voyage ensuite à travers la chambre et se condense sur le substrat plus froid, un peu comme la vapeur se condense sur un miroir froid.

PVD par faisceau d'électrons et PLD

Des techniques plus avancées utilisent des sources d'énergie focalisées. Le PVD par faisceau d'électrons (E-Beam PVD) utilise un faisceau d'électrons de haute énergie pour faire fondre et évaporer le matériau source. Le Dépôt Laser Pulsé (PLD) utilise un laser de haute puissance pour ablater le matériau d'une cible, créant un panache de vapeur qui recouvre le substrat.

Comprendre les compromis

Bien qu'essentiel pour des performances élevées, le dépôt sous vide n'est pas une solution universelle. Il s'accompagne de défis techniques et pratiques importants.

Coût et complexité

Les systèmes à vide poussé sont coûteux à construire et à exploiter. Ils nécessitent une séquence de pompes (par exemple, des pompes mécaniques de dégrossissage et des pompes turbomoléculaires ou cryogéniques à vide poussé), des manomètres sophistiqués et des chambres conçues avec précision, le tout représentant un investissement important.

La limitation de la "ligne de mire"

Parce que les particules de revêtement se déplacent en ligne droite, les processus PVD sont peu efficaces pour revêtir des formes complexes et tridimensionnelles. Les zones qui ne sont pas directement en ligne de mire de la source recevront peu ou pas de revêtement, un phénomène connu sous le nom d'ombrage.

Vitesses de dépôt plus lentes

Les cycles de pompage pour atteindre un vide poussé peuvent prendre du temps. Combiné à des vitesses de dépôt souvent lentes, cela peut limiter le débit des systèmes PVD, les rendant moins adaptés à certaines applications de fabrication à grand volume par rapport aux processus atmosphériques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est d'obtenir des revêtements denses et de haute pureté pour l'optique, les semi-conducteurs ou les implants médicaux : Le PVD sous vide poussé est la norme car il offre un contrôle inégalé sur la pureté et la structure du film.

- Si vous avez besoin de revêtir uniformément des pièces 3D complexes : Vous devriez étudier des processus comme le dépôt chimique en phase vapeur (CVD) ou le dépôt par couches atomiques (ALD), qui ne sont pas strictement en ligne de mire et peuvent produire des revêtements très conformes.

- Si votre priorité est un faible coût et un débit élevé sur des surfaces simples : Des méthodes PVD plus simples comme l'évaporation thermique ou des techniques sans vide pourraient être plus appropriées, à condition que l'application puisse tolérer une pureté et une densité de film inférieures.

En fin de compte, l'utilisation d'un vide poussé est un choix d'ingénierie délibéré pour contrôler l'environnement de dépôt au niveau atomique, permettant la création de matériaux en couches minces avancés.

Tableau récapitulatif :

| Processus PVD clé | Comment le matériau est vaporisé | Caractéristiques clés |

|---|---|---|

| Pulvérisation cathodique | Bombardement par des ions plasma | Excellent pour les matériaux conducteurs, bonne uniformité |

| Évaporation thermique | Chauffage dans un creuset | Simple, vitesses de dépôt élevées, rentable |

| PVD par faisceau d'électrons | Fusion avec un faisceau d'électrons | Films de haute pureté, matériaux à haute température |

| Dépôt Laser Pulsé (PLD) | Ablation avec un laser de haute puissance | Transfert stœchiométrique de matériaux complexes |

Prêt à intégrer le PVD sous vide poussé dans le flux de travail de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe, y compris des systèmes PVD, pour répondre aux besoins précis des laboratoires de recherche et développement. Notre expertise vous assure d'obtenir la bonne solution pour créer des couches minces de haute pureté et de haute performance pour des applications dans les semi-conducteurs, l'optique et les dispositifs médicaux.

Discutons de vos exigences de projet et de la manière dont notre équipement peut accélérer votre innovation.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres