Bien que certains fours puissent être adaptés à plusieurs rôles, la calcination et la fusion sont des processus fondamentalement différents qui nécessitent généralement des technologies de four distinctes. La calcination est un processus de décomposition thermique qui élimine les substances volatiles sans faire fondre le matériau, utilisant souvent des fours à cuve, à moufle ou des fours rotatifs. La fusion, à l'inverse, est un processus réducteur à haute température qui fait fondre la charge pour séparer un métal de base pur, exigeant des technologies robustes comme les hauts fourneaux ou les fours à fusion éclair.

La distinction fondamentale réside dans l'objectif final : la calcination utilise la chaleur pour modifier chimiquement et purifier un solide, tandis que la fusion utilise la chaleur et des agents chimiques pour faire fondre et extraire un métal liquide de son minerai. Votre choix de four est entièrement dicté par la transformation que vous devez réaliser.

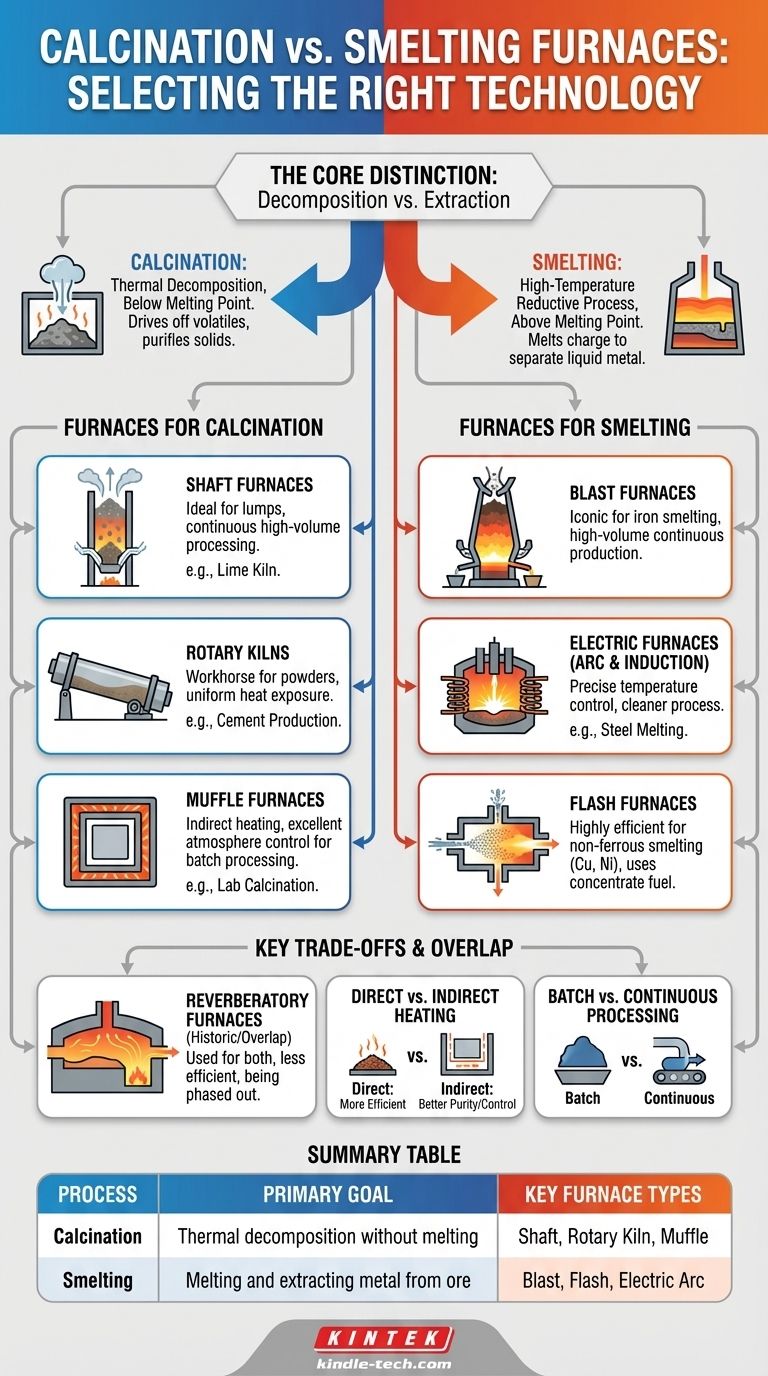

La différence fondamentale : Calcination vs. Fusion

Pour choisir la bonne technologie, vous devez d'abord être clair sur le processus sous-jacent. Bien que les deux impliquent une chaleur élevée, leurs objectifs sont presque opposés.

Qu'est-ce que la calcination ?

La calcination est un processus de traitement thermique appliqué aux minerais et autres matériaux solides pour provoquer un changement chimique. Cela implique généralement de chauffer le matériau à une température élevée, mais en dessous de son point de fusion.

L'objectif principal est d'éliminer un composant spécifique. Les exemples courants incluent l'élimination de l'eau des hydrates, du dioxyde de carbone (CO₂) des carbonates (comme le calcaire pour produire de la chaux), ou d'autres substances volatiles.

Qu'est-ce que la fusion ?

La fusion est un processus métallurgique utilisé pour extraire un métal de base de son minerai. Elle implique de chauffer le minerai bien au-delà de son point de fusion en présence d'un agent réducteur, tel que le coke ou le charbon de bois, et d'un agent fondant, comme le calcaire.

Le processus crée deux couches fondues distinctes : le métal élémentaire et une couche de déchets appelée scorie. La scorie contient la roche et les impuretés indésirables, qui peuvent ensuite être séparées physiquement du métal fondu beaucoup plus dense.

Fours optimisés pour la calcination

Ces fours sont conçus pour un excellent transfert de chaleur et un contrôle de l'atmosphère afin de traiter les matériaux solides sans les faire fondre.

Fours à cuve

Un four à cuve, comme un four à chaux, est une chambre verticale et haute. Le matériau en morceaux (comme le calcaire) est introduit par le haut et descend lentement par gravité. Des gaz chauds sont forcés de monter par le bas, transférant efficacement la chaleur dans un flux à contre-courant avant de s'échapper. Cette conception est idéale pour le traitement continu à grand volume.

Fours rotatifs

Le four rotatif est l'outil de prédilection pour la calcination des poudres et des matériaux à grains fins, notamment dans la production de ciment. C'est un long cylindre rotatif, légèrement incliné. Le matériau est introduit par l'extrémité supérieure et descend en roulant vers l'extrémité inférieure, garantissant que chaque particule est uniformément exposée à la chaleur.

Fours à moufle

Un four à moufle assure un chauffage indirect. Le matériau est placé à l'intérieur d'une chambre scellée (le "moufle"), qui est ensuite chauffée de l'extérieur. Ceci est essentiel lorsque les gaz de combustion ne doivent pas entrer en contact avec le matériau, évitant ainsi la contamination et permettant un contrôle précis de l'atmosphère à l'intérieur de la chambre.

Fours conçus pour la fusion

Les fours de fusion doivent être capables de contenir des matériaux fondus extrêmement chauds et corrosifs et de faciliter les réactions chimiques.

Le haut fourneau

Le haut fourneau est la technologie emblématique de la fusion du fer. C'est un four à cuve massif chargé en continu de minerai de fer, de coke (comme combustible et agent réducteur) et de calcaire (comme fondant). Un "soufflage" d'air chaud est injecté par le bas, élevant les températures suffisamment haut pour produire du fer et des scories en fusion, qui sont soutirés périodiquement.

Fours électriques (à arc et à induction)

Les fours à arc électrique (FAE) utilisent des arcs électriques à haute énergie pour générer une chaleur intense et concentrée, principalement pour la fusion de la ferraille d'acier. Les fours à induction utilisent des champs électromagnétiques pour chauffer et faire fondre le métal. Les deux offrent un excellent contrôle de la température et un processus plus propre, car ils ne dépendent pas de la combustion de combustibles fossiles.

Fours à fusion éclair

Technologie dominante dans la fusion moderne des métaux non ferreux (par exemple, pour le cuivre et le nickel), la fusion éclair est remarquablement efficace. Des concentrés de minerai finement broyés sont injectés avec de l'air enrichi en oxygène dans une chambre de four chaude. Les particules de minéral sulfuré brûlent en plein air, générant leur propre chaleur et fondant presque instantanément.

Comprendre les compromis clés

Bien que les processus soient distincts, certains types de fours ont été adaptés aux deux, soulignant d'importants compromis d'ingénierie.

Le chevauchement : Fours à réverbère

Un four à réverbère chauffe sa charge en rayonnant de l'énergie depuis le toit et les parois. Le combustible est brûlé dans une zone séparée, et la flamme et les gaz chauds passent au-dessus du lit de matériau.

Historiquement, ils étaient utilisés à la fois pour la calcination de matériaux fins et la fusion de métaux comme le cuivre. Cependant, ils sont généralement moins économes en carburant que les fours à cuve ou à fusion éclair modernes et sont progressivement abandonnés dans de nombreuses applications à grande échelle.

Chauffage direct vs. indirect

C'est un point de décision critique. Le chauffage direct (comme dans un haut fourneau ou un four rotatif) est plus économe en énergie, car la source de chaleur est directement en contact avec le matériau. Le chauffage indirect (comme dans un four à moufle) offre une pureté et un contrôle de l'atmosphère supérieurs au prix d'une efficacité thermique inférieure.

Traitement par lots vs. continu

Les fours à moufle sont généralement utilisés pour des opérations par lots à petite échelle où un contrôle précis est primordial. Les fours à cuve et les fours rotatifs sont conçus pour des opérations industrielles à haut débit et continues où l'efficacité et le volume sont les principaux moteurs.

Sélectionner la bonne technologie pour votre processus

Votre choix final dépend entièrement de votre matériau, de la transformation chimique souhaitée et de l'échelle opérationnelle.

- Si votre objectif principal est la décomposition thermique à grand volume : Un four rotatif (pour les poudres) ou un four à cuve (pour les morceaux) offre la solution continue la plus efficace.

- Si votre objectif principal est la pureté et le contrôle de l'atmosphère pendant la calcination : Un four à moufle est le choix définitif pour le chauffage indirect dans un environnement contrôlé.

- Si votre objectif principal est l'extraction de fer à grande échelle à partir de minerai : Le haut fourneau reste la norme industrielle inégalée.

- Si votre objectif principal est la fusion efficace et moderne des minerais sulfurés : La technologie des fours à fusion éclair offre une efficacité énergétique et un débit supérieurs.

- Si votre objectif principal est la fusion de ferraille existante ou d'alliages spéciaux : Un four à arc électrique ou à induction fournit la puissance et le contrôle nécessaires.

En fin de compte, vous devez faire correspondre les capacités du four – méthode de transfert de chaleur, limites de température et manipulation des matériaux – aux exigences spécifiques de votre processus.

Tableau récapitulatif :

| Processus | Objectif principal | Types de fours clés | Idéal pour |

|---|---|---|---|

| Calcination | Décomposition thermique sans fusion | À cuve, Four rotatif, À moufle | Élimination des substances volatiles, purification des solides (par exemple, production de chaux) |

| Fusion | Fusion et extraction de métal du minerai | Haut fourneau, À fusion éclair, À arc électrique | Extraction de métaux de base (par exemple, fer, cuivre) |

Besoin de conseils d'experts pour choisir le bon four pour votre laboratoire ou votre processus industriel ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins spécifiques. Que vous travailliez sur la calcination pour la purification de matériaux ou la fusion pour l'extraction de métaux, notre équipe peut vous aider à choisir la technologie de four idéale pour des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle en analyse alimentaire ? Un guide pour une mesure précise de la teneur en minéraux

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quel est l'objectif d'un four à moufle dans un laboratoire ? Obtenir une chaleur pure et à haute température pour vos matériaux

- Comment la pureté des métaux est-elle mesurée ? Comprendre les carats, le titre au millième et le pourcentage pour l'or et l'argent

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne chaleur pour votre application