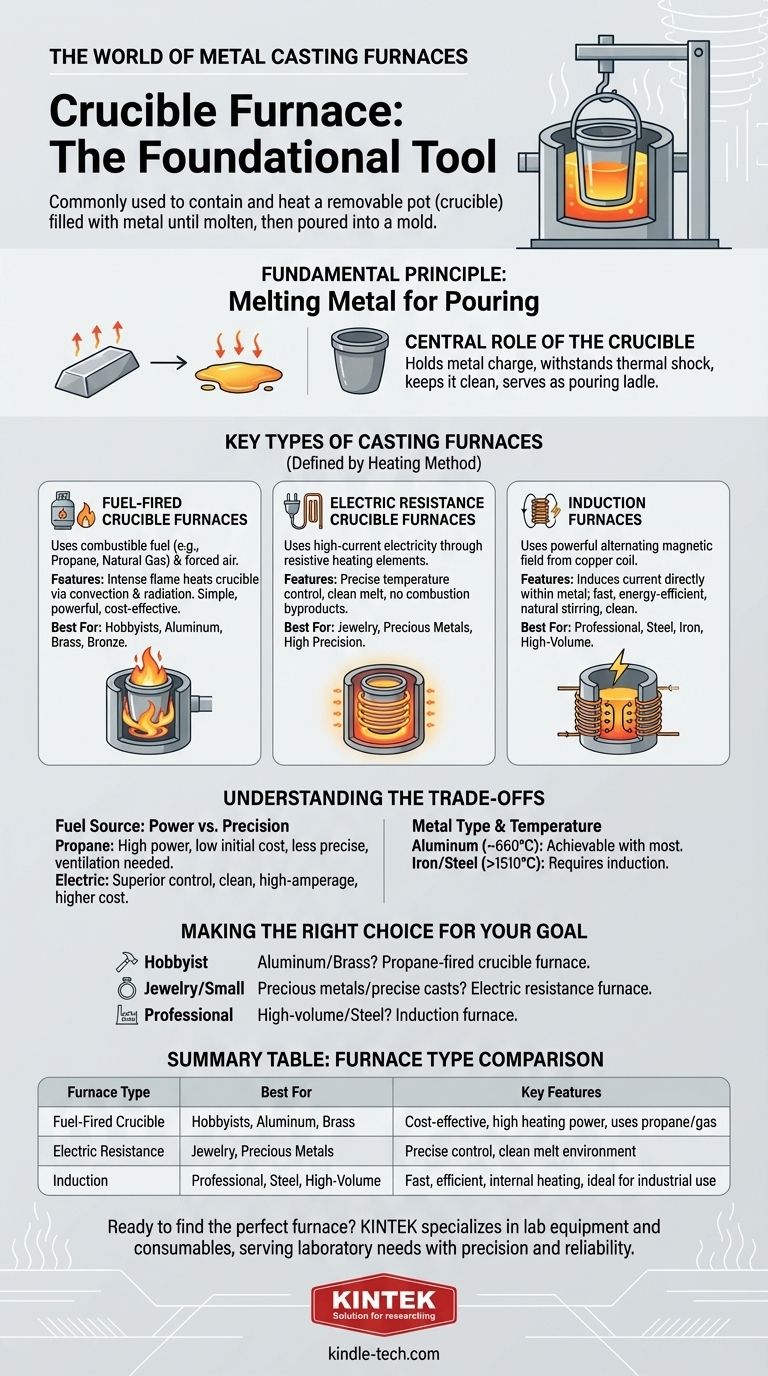

Pour la coulée de métaux, l'équipement le plus courant est un four à creuset. Ce type de four est spécifiquement conçu pour contenir et chauffer un pot séparé et amovible (le creuset) rempli de métal jusqu'à ce qu'il devienne liquide. Une fois le métal liquide, le creuset est retiré du four et utilisé pour verser le métal dans un moule. Bien qu'il existe d'autres fours spécialisés pour les opérations à l'échelle industrielle, le four à creuset est l'outil fondamental pour la plupart des travaux de coulée.

Le terme "four" est large, mais pour la coulée de métaux, le choix ne consiste pas à trouver le "meilleur" type. Il s'agit d'adapter la technologie de chauffage – combustible, résistance électrique ou induction – au métal spécifique que vous devez faire fondre, au volume que vous coulez et à la précision que vous exigez.

Le principe fondamental : faire fondre le métal pour le couler

L'objectif principal d'un four de coulée est simple : transférer suffisamment d'énergie thermique dans un métal solide pour élever sa température au-delà de son point de fusion. La méthode de transfert de chaleur est ce qui différencie les différents types de fours.

Le rôle central du creuset

Un creuset est un récipient en céramique ou en graphite conçu pour résister à des chocs thermiques extrêmes. Il agit comme le récipient qui contient la charge métallique, la maintient propre pendant la fusion et sert de louche de coulée. Le four est essentiellement une boîte bien isolée construite autour du creuset.

La méthode de chauffage définit le four

La conception du four est dictée par la manière dont il génère et applique la chaleur au creuset. C'est le facteur le plus important pour distinguer les types.

Principaux types de fours de coulée

Bien que de nombreuses conceptions de fours existent, elles se répartissent généralement en trois catégories pertinentes pour les petits ateliers et la coulée industrielle.

Fours à creuset à combustible

Ce sont les fours les plus courants pour les amateurs et les petites fonderies. Ils utilisent un combustible, généralement du propane ou du gaz naturel, mélangé à de l'air forcé pour créer une flamme intense.

La flamme tourbillonne autour de l'extérieur du creuset à l'intérieur du corps isolé du four, le chauffant par convection et rayonnement. Ils sont relativement simples, puissants et économiques, ce qui les rend idéaux pour la fusion de métaux non ferreux comme l'aluminium, le laiton et le bronze.

Fours à creuset à résistance électrique

Ces fours utilisent de l'électricité à courant élevé passant à travers des éléments chauffants résistifs qui tapissent les parois intérieures du four. Ces éléments deviennent rouge vif, rayonnant une chaleur intense sur le creuset.

Les fours électriques offrent un contrôle de température beaucoup plus précis que les versions à combustible et ne produisent pas de sous-produits de combustion, ce qui permet une fusion plus propre. Ils sont privilégiés par les bijoutiers et pour les applications impliquant des métaux précieux ou des alliages qui nécessitent un contrôle strict du processus.

Fours à induction

Les fours à induction représentent la norme moderne pour les fonderies professionnelles. Ils n'utilisent pas d'éléments chauffants conventionnels ni de flammes. Au lieu de cela, ils utilisent un puissant champ magnétique alternatif généré par une bobine de cuivre.

Ce champ magnétique "induit" un courant électrique directement dans le métal lui-même, le faisant chauffer rapidement de l'intérieur vers l'extérieur. Cette méthode est extrêmement rapide, économe en énergie et propre, et elle agite naturellement le métal en fusion, assurant une température et une composition uniformes. C'est la méthode préférée pour la fusion de l'acier, du fer et de grands volumes de tout métal.

Comprendre les compromis

Le choix d'un four implique d'équilibrer le coût, les performances et la complexité opérationnelle. Ce qui est idéal pour un utilisateur peut être totalement inadapté pour un autre.

Source de combustible : puissance vs précision

Un four au propane offre une immense puissance de chauffage pour un faible coût initial, mais peut être difficile à contrôler avec précision. Il nécessite également une ventilation adéquate pour les gaz d'échappement et une gestion attentive des réservoirs de carburant.

Un four à résistance électrique offre un contrôle supérieur et un environnement propre, mais nécessite un circuit électrique dédié à fort ampérage et a généralement un prix d'achat plus élevé pour sa taille.

Type de métal et exigences de température

Votre choix de métal dicte la température requise. L'aluminium fond autour de 660°C (1220°F), ce qui est facilement réalisable avec la plupart des fours d'amateurs.

La fusion de la fonte ou de l'acier, cependant, nécessite des températures dépassant 1510°C (2750°F). Ce niveau de chaleur dépasse généralement la capacité pratique des fours au propane ou à résistance typiques et est mieux géré par un four à induction.

Échelle et sécurité

Un amateur faisant fondre quelques kilos d'aluminium a des besoins très différents d'une fonderie coulant des centaines de kilos. Les fours à combustible s'adaptent bien aux travaux de petite à moyenne envergure.

Pour tout volume significatif ou opération professionnelle, la vitesse, l'efficacité et les caractéristiques de sécurité d'un four à induction en font l'investissement supérieur à long terme.

Faire le bon choix pour votre objectif

Votre choix de four doit être directement guidé par vos ambitions de coulée et les matériaux que vous comptez utiliser.

- Si votre objectif principal est la coulée amateur d'aluminium ou de laiton : Un four à creuset au propane offre la meilleure combinaison de faible coût et de puissance de chauffage élevée pour commencer.

- Si votre objectif principal est la bijouterie ou de petites coulées précises avec des métaux précieux : Un four à résistance électrique fournit le contrôle de température essentiel et l'environnement de fusion propre dont vous avez besoin.

- Si votre objectif principal est la coulée professionnelle, à grand volume ou d'acier : Un four à induction est la norme industrielle pour sa vitesse, son efficacité et son contrôle inégalés.

En comprenant que le four est un outil adapté à une tâche spécifique, vous pouvez choisir en toute confiance l'équipement approprié pour faire fondre le métal en toute sécurité et efficacement.

Tableau récapitulatif :

| Type de four | Idéal pour | Caractéristiques principales |

|---|---|---|

| Creuset à combustible | Amateurs, Aluminium, Laiton | Économique, grande puissance de chauffage, utilise propane/gaz |

| Résistance électrique | Bijoux, Métaux précieux | Contrôle précis de la température, environnement de fusion propre |

| Induction | Professionnel, Acier, Grand volume | Rapide, efficace, chauffage interne, idéal pour usage industriel |

Prêt à trouver le four parfait pour vos besoins de coulée ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec précision et fiabilité. Que vous soyez un amateur travaillant avec de l'aluminium ou un professionnel faisant fondre de l'acier, nos experts peuvent vous aider à sélectionner le bon four pour vos exigences spécifiques en matière de métal, de volume et de précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre coulée et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?