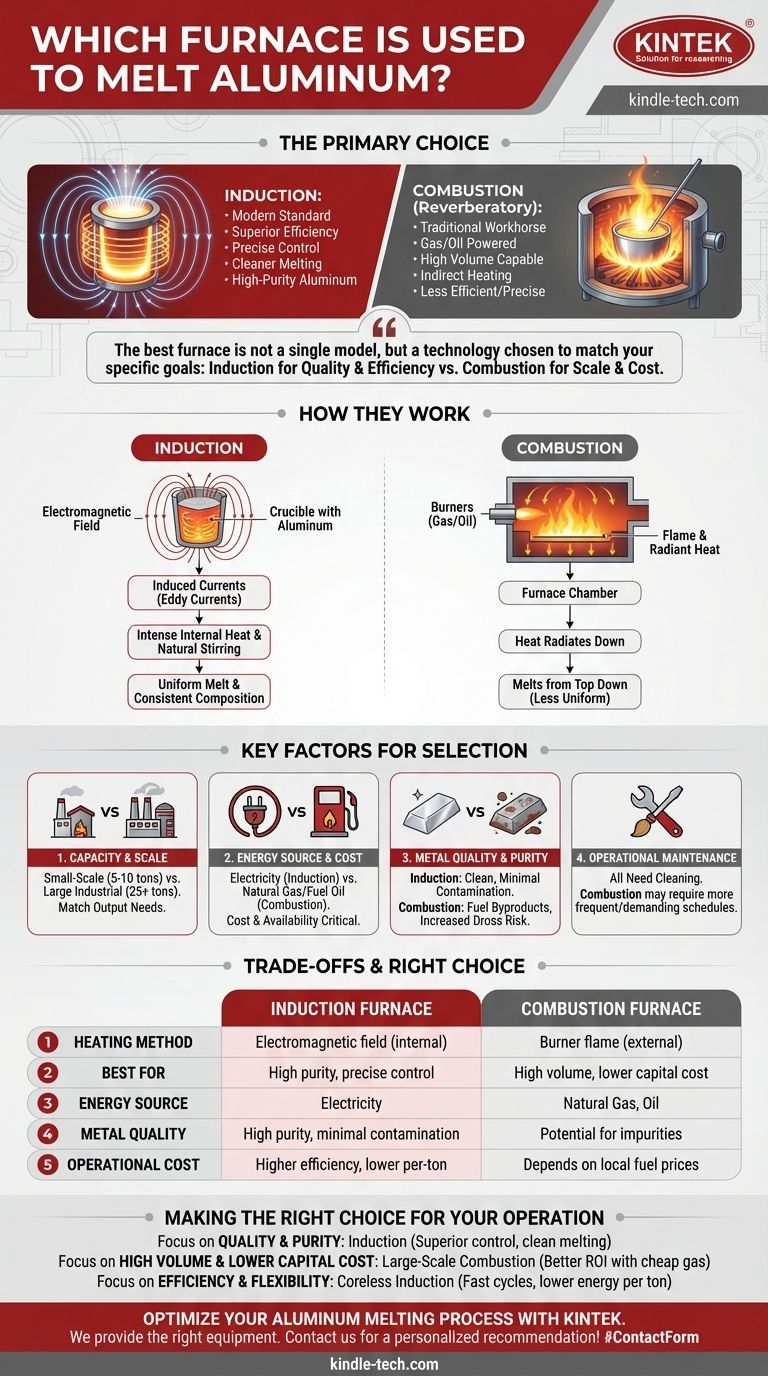

Pour la fusion de l'aluminium, le choix principal dans les applications industrielles modernes est le four à induction. Cette technologie utilise un champ électromagnétique pour générer de la chaleur directement dans le métal, offrant une efficacité énergétique supérieure, un contrôle précis de la température et un processus de fusion plus propre par rapport aux méthodes traditionnelles. Bien que d'autres fours, tels que ceux utilisant du gaz ou du mazout pour la combustion, soient également utilisés, la technologie à induction est souvent préférée pour les applications nécessitant de l'aluminium de haute pureté.

Le meilleur four pour fondre l'aluminium n'est pas un modèle unique, mais une technologie choisie pour correspondre à vos objectifs spécifiques. Bien que les fours à induction offrent la plus haute qualité et efficacité, la décision équilibre finalement l'échelle de production, les coûts énergétiques et la pureté du métal requise.

Les principaux types de fours pour l'aluminium

Comprendre les technologies de base est la première étape. Pour l'aluminium, le choix se résume généralement à deux méthodes distinctes de production de chaleur : interne (induction) ou externe (combustion).

Fours à induction : La norme moderne

Un four à induction fonctionne en faisant passer un courant alternatif puissant à travers une bobine qui entoure un creuset contenant l'aluminium. Cela crée un champ électromagnétique puissant qui induit des courants électriques (courants de Foucault) dans le métal lui-même, générant une chaleur intense de l'intérieur vers l'extérieur.

Ce processus est analogue à la façon dont un micro-ondes chauffe les aliments, mais beaucoup plus puissant et ciblé. Les forces électromagnétiques créent également une action d'agitation naturelle, assurant une température uniforme et une composition chimique constante dans tout le bain en fusion.

Fours à combustion : Le cheval de trait traditionnel

Les fours à combustion, souvent appelés fours à réverbère, fonctionnent davantage comme un four conventionnel. Ils utilisent des brûleurs alimentés au gaz naturel, au mazout ou au diesel pour générer une flamme qui chauffe le plafond et les parois de la chambre.

Cette chaleur rayonne ensuite sur l'aluminium, le faisant fondre de haut en bas. Bien qu'efficace et capable de gérer de très grands volumes, cette méthode de chauffage indirect est moins efficace et offre un contrôle de la température moins précis que l'induction.

Facteurs clés influençant votre choix de four

Le « meilleur » four est celui qui correspond le mieux à vos priorités opérationnelles. Quatre facteurs sont essentiels à votre décision.

Capacité de fusion et échelle de production

Votre rendement requis dicte la taille du four nécessaire. Les petites opérations ou les fonderies peuvent utiliser des fours d'une capacité de 5 à 10 tonnes. En revanche, les grandes usines industrielles ont souvent besoin de fours de 25 tonnes ou plus pour atteindre une production rentable à grande échelle.

Source d'énergie et coût

Le coût opérationnel le plus important est l'énergie. Les fours à induction fonctionnent à l'électricité, tandis que les fours à combustion utilisent généralement le gaz naturel ou le mazout. Votre choix dépendra fortement du coût local et de la disponibilité de ces sources d'énergie.

Qualité et pureté du métal

C'est là que les technologies divergent considérablement. Comme l'induction chauffe le métal directement et proprement, il y a un risque minimal de contamination. Les fours à combustion exposent l'aluminium en fusion aux sous-produits de la combustion du carburant, ce qui peut introduire des impuretés et augmenter la formation de dross (déchets d'oxyde).

Maintenance opérationnelle

Tous les fours nécessitent un nettoyage pour éliminer le dross, qui isole la masse en fusion et réduit l'efficacité. Cependant, le risque plus élevé d'oxydation dans les fours à combustion peut entraîner des calendriers de maintenance plus fréquents et plus exigeants pour maintenir des performances optimales.

Comprendre les compromis : Induction contre Combustion

Aucune technologie n'est universellement supérieure ; chacune présente des avantages et des inconvénients clairs.

Pourquoi choisir un four à induction ?

Les principaux moteurs du choix de l'induction sont la qualité et l'efficacité. Ils offrent une fusion plus rapide et plus propre avec un contrôle précis de la température, ce qui donne un aluminium de meilleure qualité et plus pur. L'action d'agitation forte garantit également un mélange homogène, ce qui est essentiel pour produire des alliages de haute spécification.

Quand un four à combustion pourrait-il être meilleur ?

Un four à combustion peut être le bon choix lorsque le coût d'investissement initial et le volume pur sont les principales priorités. Ces systèmes sont souvent moins chers à l'achat et peuvent être construits à des échelles massives pour une fusion continue à haut tonnage. Ils constituent un cheval de bataille viable si vous avez accès à des combustibles fossiles bon marché et que votre application peut tolérer de légères variations dans la chimie du métal.

Faire le bon choix pour votre exploitation

Votre décision doit être guidée par votre priorité opérationnelle la plus critique.

- Si votre objectif principal est la qualité et la pureté maximales du métal : Un four à induction est le choix supérieur en raison de sa fusion propre et de son contrôle précis de la température.

- Si votre objectif principal est la production à grand volume au coût d'investissement le plus bas : Un four à combustion à grande échelle peut offrir un meilleur retour sur investissement, surtout si vous avez accès à du gaz naturel bon marché.

- Si votre objectif principal est l'efficacité énergétique et la flexibilité opérationnelle : Un four à induction sans creuset offre des cycles de fusion rapides et une consommation d'énergie inférieure par tonne, idéal pour les travaux par lots variés.

En alignant la technologie du four sur vos objectifs de production spécifiques, vous assurez un investissement qui n'est pas seulement fonctionnel, mais optimal.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à combustion |

|---|---|---|

| Méthode de chauffage | Champ électromagnétique (interne) | Flamme du brûleur (externe) |

| Idéal pour | Haute pureté, contrôle précis | Grand volume, coût d'investissement inférieur |

| Source d'énergie | Électricité | Gaz naturel, Mazout |

| Qualité du métal | Haute pureté, contamination minimale | Risque d'impuretés potentiel |

| Coût opérationnel | Efficacité plus élevée, énergie par tonne inférieure | Dépend des prix locaux du carburant |

Prêt à optimiser votre processus de fusion de l'aluminium ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et industriel adapté à vos besoins spécifiques. Que vous ayez besoin de la haute pureté d'un four à induction ou de la capacité de grand volume d'un système à combustion, nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer l'efficacité, maîtriser les coûts et garantir une qualité de métal supérieure.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment la température est-elle contrôlée dans un four ? Maîtriser la gestion thermique de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux