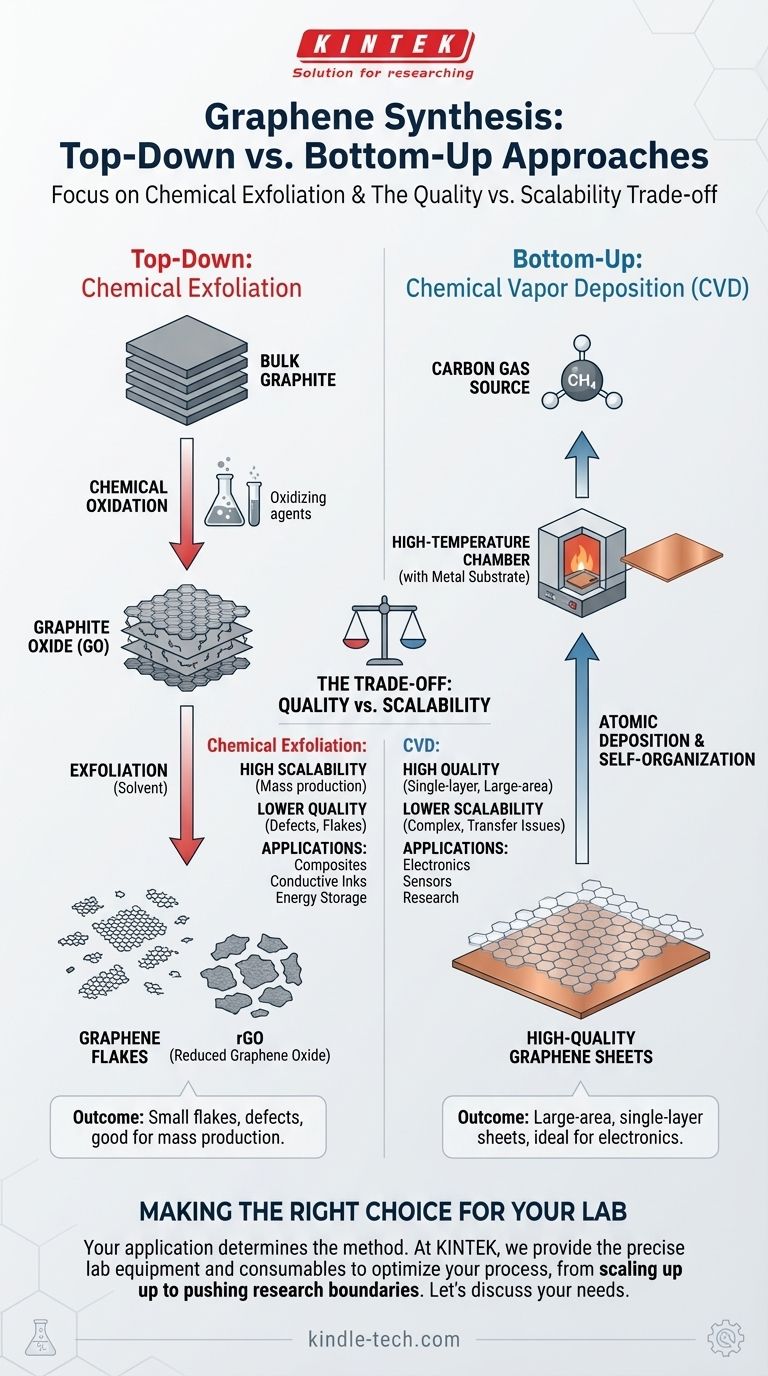

Dans la synthèse du graphène, l'exfoliation chimique est une méthode 'descendante' qui commence par du graphite en vrac et utilise des processus chimiques pour le séparer en feuilles individuelles ou à quelques couches. Cette technique implique principalement l'utilisation d'agents oxydants puissants pour créer de l'oxyde de graphite, ce qui affaiblit les forces entre les couches, leur permettant d'être facilement exfoliées dans un solvant. Cela contraste fortement avec les méthodes 'ascendantes' qui construisent le graphène atome par atome.

La distinction principale dans la synthèse du graphène se fait entre les méthodes 'descendantes' comme l'exfoliation chimique, qui sont adaptées à la production de masse mais produisent des flocons de qualité inférieure, et les méthodes 'ascendantes' comme le dépôt chimique en phase vapeur (CVD), qui produisent des feuilles de grande surface de haute qualité, idéales pour l'électronique.

Les deux approches fondamentales de la synthèse du graphène

Comprendre l'exfoliation chimique nécessite de la situer dans le contexte plus large de la fabrication du graphène. Toutes les méthodes se divisent en deux catégories : décomposer le graphite ('descendante') ou construire le graphène à partir d'atomes de carbone ('ascendante').

La stratégie 'descendante' : Partir du graphite

Les méthodes descendantes sont fondamentalement des processus de déconstruction. Elles prennent un bloc de graphite, qui est essentiellement une pile d'innombrables couches de graphène, et trouvent des moyens de séparer ces couches.

L'exfoliation chimique est une technique descendante proéminente. Elle utilise généralement l'oxydation chimique pour insérer des groupes fonctionnels contenant de l'oxygène entre les couches de graphite. Cela augmente l'espacement et affaiblit les liaisons, ce qui facilite grandement la séparation des couches en flocons d'oxyde de graphène, qui sont ensuite souvent réduits chimiquement pour former de l'oxyde de graphène réduit (rGO).

D'autres méthodes descendantes incluent l'exfoliation mécanique (la méthode originale du "scotch") et l'exfoliation en phase liquide, qui utilise des solvants et la sonication pour surmonter les forces entre les couches.

La stratégie 'ascendante' : Construire à partir d'atomes

En revanche, les méthodes ascendantes construisent le graphène à partir d'une source de gaz à base de carbone. Il s'agit d'un processus additif, semblable à la construction d'une structure brique par brique.

La méthode ascendante la plus importante est le dépôt chimique en phase vapeur (CVD). Dans ce processus, un gaz contenant du carbone comme le méthane (CH4) est introduit dans une chambre à haute température avec un substrat métallique, généralement une feuille de cuivre.

À hautes températures, le gaz se décompose et les atomes de carbone se déposent sur la surface du métal, s'organisant en une structure en réseau hexagonal de graphène. Cela permet la croissance de grandes feuilles de graphène monocouche continues et de haute qualité.

Comprendre les compromis : Qualité vs. Évolutivité

Le choix entre une méthode descendante et une méthode ascendante est régi par un compromis fondamental entre la qualité du produit final et la facilité de production de masse.

Limites de l'exfoliation chimique (descendante)

Bien qu'excellente pour produire de grandes quantités de matériau de type graphène, l'exfoliation chimique présente des inconvénients importants. Le processus d'oxydation agressif introduit des défauts dans la structure du graphène, ce qui compromet ses propriétés électriques exceptionnelles.

Le produit est constitué de petits flocons, généralement de seulement quelques dizaines de micromètres, et non d'une feuille continue. De plus, le contrôle du nombre exact de couches dans ces flocons est très difficile.

Les atouts et les défis du CVD (ascendant)

Le CVD est largement considéré comme la technique la plus prometteuse pour produire le graphène monocouche de haute qualité nécessaire aux applications électroniques avancées. Il permet la création de grandes feuilles uniformes pouvant couvrir des plaquettes entières.

Cependant, le processus CVD est plus complexe et moins évolutif pour la production en vrac que l'exfoliation chimique. Un défi critique est la nécessité de transférer la feuille de graphène de la feuille métallique sur laquelle elle a été cultivée vers un substrat cible, une étape délicate qui peut introduire des plis, des déchirures et des impuretés.

Faire le bon choix pour votre application

Le choix de la méthode de synthèse dépend entièrement du cas d'utilisation prévu. Il n'y a pas de "meilleure" méthode unique ; il n'y a que la meilleure méthode pour un objectif spécifique.

- Si votre objectif principal est la production de masse pour des applications telles que les composites, les encres conductrices ou le stockage d'énergie : L'exfoliation chimique est la voie la plus viable en raison de son évolutivité, même avec la qualité électronique inférieure des flocons résultants.

- Si votre objectif principal est l'électronique haute performance, les capteurs ou la recherche fondamentale : Le dépôt chimique en phase vapeur (CVD) est la méthode supérieure pour produire les feuilles de graphène monocouche de grande surface et de haute qualité requises.

En fin de compte, la meilleure méthode de synthèse est déterminée non pas par une norme universelle, mais par les exigences de performance et de production spécifiques de votre objectif final.

Tableau récapitulatif :

| Méthode | Processus | Résultat clé | Idéal pour |

|---|---|---|---|

| Exfoliation chimique (descendante) | Oxyde le graphite pour affaiblir les couches, puis exfolie dans un solvant. | Flocons d'oxyde de graphène/oxyde de graphène réduit (rGO). | Production de masse, composites, encres conductrices, stockage d'énergie. |

| CVD (ascendante) | Cultive le graphène à partir de gaz carboné sur un substrat métallique à haute température. | Feuilles de graphène monocouche de haute qualité, de grande surface. | Électronique haute performance, capteurs, recherche. |

Prêt à choisir la bonne méthode de synthèse du graphène pour votre laboratoire ?

Le choix entre l'exfoliation chimique évolutive et le graphène CVD de haute qualité est essentiel pour le succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour exceller en science des matériaux.

Que vous augmentiez la production ou repoussiez les limites de la recherche, notre expertise peut vous aider à optimiser votre processus. Discutons de vos besoins d'application spécifiques et trouvons ensemble la solution parfaite.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs