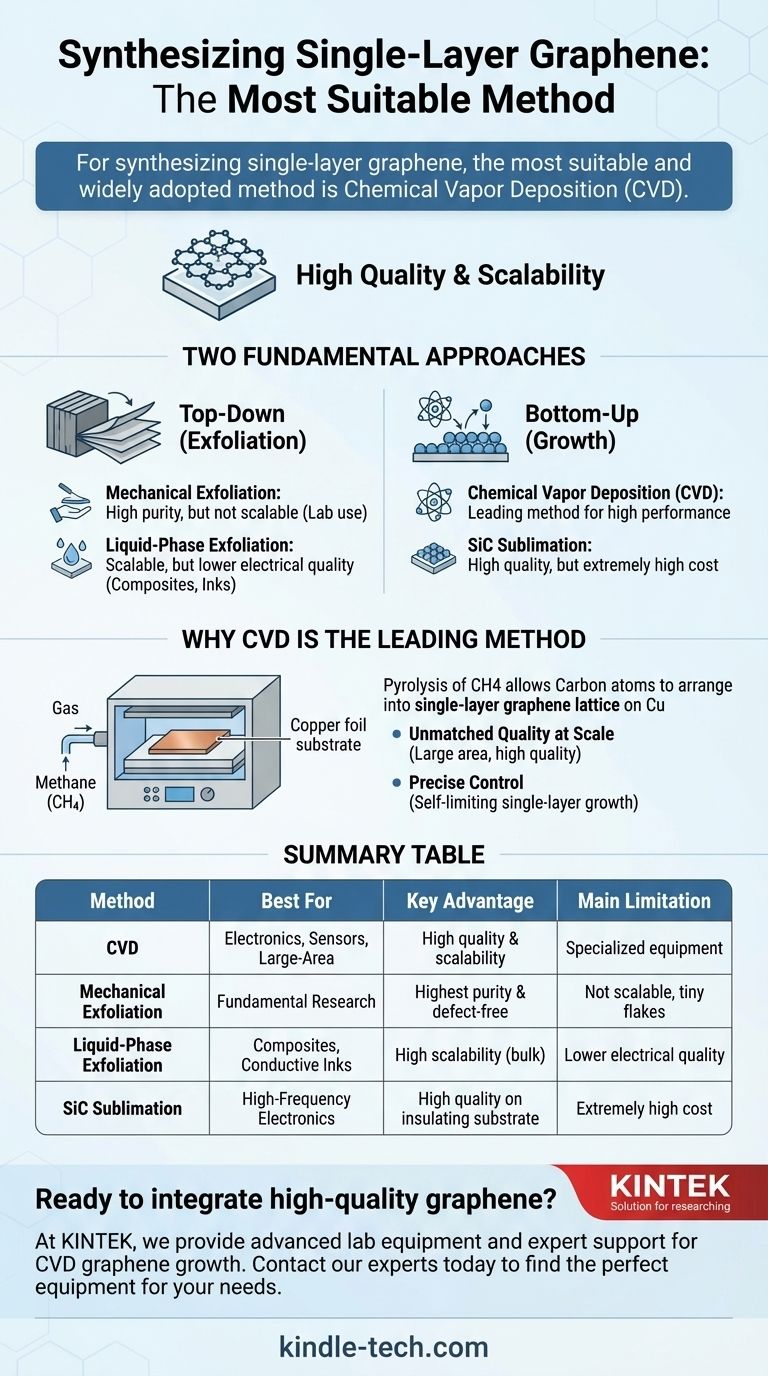

Pour la synthèse du graphène monocouche, la méthode la plus appropriée et la plus largement adoptée pour produire un matériau de haute qualité sur de grandes surfaces est le dépôt chimique en phase vapeur (CVD). Bien qu'il existe d'autres méthodes, le CVD offre le meilleur équilibre global entre la qualité, l'évolutivité et le contrôle requis pour la plupart des applications électroniques et de recherche.

La méthode idéale pour la synthèse du graphène n'est pas une réponse unique, mais un choix dicté par votre objectif final. Alors que l'exfoliation mécanique produit les flocons les plus purs pour la recherche fondamentale, le dépôt chimique en phase vapeur (CVD) est la technique la plus polyvalente et la plus prometteuse pour créer les grandes feuilles uniformes et monocouches nécessaires aux technologies pratiques.

Les deux approches fondamentales de la synthèse du graphène

Comprendre la production de graphène commence par la reconnaissance des deux stratégies opposées utilisées pour le créer : commencer grand et réduire ("top-down"), ou commencer petit et construire ("bottom-up").

L'approche "Top-Down" (Exfoliation)

Cette méthode consiste à partir d'un matériau en vrac comme le graphite et à le séparer en couches progressivement plus minces jusqu'à isoler une seule couche de graphène.

L'exfoliation mécanique, connue sous le nom de "méthode du ruban adhésif", décolle les couches du graphite. Elle produit des flocons immaculés et de haute qualité, mais n'est pas évolutive et est donc limitée aux études de laboratoire fondamentales.

L'exfoliation en phase liquide est une méthode "top-down" plus évolutive, adaptée à la production de masse. Cependant, elle donne souvent un graphène de qualité électrique inférieure et présentant des défauts, ce qui la rend plus adaptée à des applications comme les composites ou les encres plutôt qu'à l'électronique de haute performance.

L'approche "Bottom-Up" (Croissance)

Cette stratégie consiste à construire le réseau de graphène atome par atome sur un matériau substrat. Cette approche offre un contrôle supérieur sur la qualité et le nombre de couches du produit final.

Cette catégorie comprend des méthodes telles que la sublimation du carbure de silicium (SiC) et, surtout, le dépôt chimique en phase vapeur (CVD).

Pourquoi le dépôt chimique en phase vapeur (CVD) est la méthode principale

Pour la plupart des applications exigeant des performances élevées, le CVD est devenu la norme industrielle. Il combine de manière unique la capacité de produire du graphène de haute qualité avec le potentiel de fabrication à grande échelle.

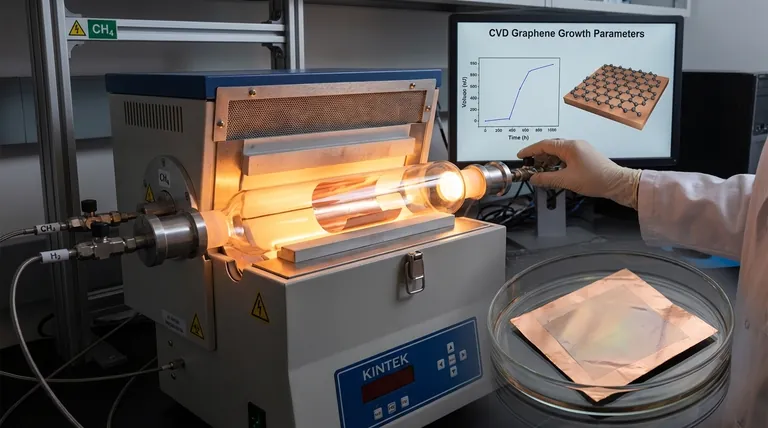

Le principe du CVD

Le processus CVD implique le chauffage d'un substrat catalytique, généralement une feuille de cuivre (Cu), à l'intérieur d'un four. Des gaz contenant du carbone, comme le méthane (CH4), sont ensuite introduits.

La pyrolyse, la décomposition thermique de ces gaz, les décompose et permet aux atomes de carbone de s'organiser en un réseau hexagonal de graphène à la surface de la feuille de cuivre.

Qualité inégalée à l'échelle

Le CVD est la technique la plus prometteuse pour produire du graphène de haute qualité sur de grandes surfaces. Cette combinaison est essentielle pour créer des composants tels que des films conducteurs transparents, des capteurs et des circuits électroniques de nouvelle génération.

Des variations avancées, telles que la méthode de piégeage de la vapeur, affinent encore le processus CVD pour faire croître des grains de graphène monocristallins exceptionnellement grands, poussant la qualité encore plus haut.

Contrôle précis de la croissance monocouche

La nature auto-limitante de la croissance du graphène sur une feuille de cuivre rend le CVD particulièrement efficace pour produire des monocouches. Une fois que la surface du cuivre est recouverte d'une couche atomique de carbone, le processus catalytique s'arrête en grande partie, empêchant la formation de couches supplémentaires indésirables.

Comprendre les compromis

Aucune méthode n'est parfaite pour tous les scénarios. La supériorité du CVD devient évidente lorsque l'on compare objectivement les compromis requis par d'autres techniques.

Exfoliation mécanique : parfaite mais peu pratique

Cette méthode produit les flocons de graphène de la plus haute qualité, sans défaut. Cependant, le processus est manuel, produit de minuscules flocons et n'est absolument pas évolutif pour toute application commerciale. Il reste un outil pour la recherche pure.

Exfoliation en phase liquide : l'échelle au détriment de la qualité

Cette technique peut produire de grandes quantités de dispersions de graphène, mais les propriétés électriques du matériau sont considérablement compromises par rapport au graphène cultivé par CVD. Ce compromis le rend inadapté aux électroniques avancées.

Sublimation du carbure de silicium (SiC) : coût élevé pour des performances élevées

La croissance du graphène par sublimation du silicium à partir d'une tranche de SiC produit un matériau de très haute qualité directement sur un substrat isolant, ce qui est idéal pour l'électronique haute fréquence. Cependant, le coût élevé des tranches de SiC rend cette méthode prohibitivement chère pour la plupart des utilisations.

Choisir la bonne méthode pour votre application

Votre objectif final est le facteur le plus important dans le choix d'une méthode de synthèse.

- Si votre objectif principal est la recherche en physique fondamentale sur des flocons vierges : L'exfoliation mécanique fournit les échantillons de la plus haute qualité pour les mesures en laboratoire.

- Si votre objectif principal est de créer des films de haute qualité et de grande surface pour l'électronique, la photonique ou les capteurs : Le dépôt chimique en phase vapeur (CVD) est la méthode établie et la plus appropriée.

- Si votre objectif principal est la production en vrac pour les composites, les revêtements ou les encres conductrices : L'exfoliation en phase liquide offre la meilleure évolutivité, à condition que la qualité électrique irréprochable ne soit pas une exigence.

En fin de compte, choisir la bonne technique de synthèse consiste à aligner les forces de la méthode avec les exigences spécifiques de votre application.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé | Principale limitation |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Électronique, Capteurs, Films de grande surface | Haute qualité et évolutivité | Nécessite un équipement spécialisé |

| Exfoliation mécanique | Recherche fondamentale | Flocons de la plus haute pureté et sans défaut | Non évolutif ; minuscules flocons |

| Exfoliation en phase liquide | Composites, Encres conductrices | Haute évolutivité pour la production en vrac | Qualité électrique inférieure |

| Sublimation du SiC | Électronique haute fréquence | Haute qualité sur substrat isolant | Coût extrêmement élevé |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires à la synthèse de matériaux de pointe comme la croissance de graphène par CVD. Nos solutions sont conçues pour aider les chercheurs et les ingénieurs comme vous à obtenir des résultats précis et reproductibles.

Discutons de la manière dont nous pouvons soutenir votre projet :

Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation sous vide vertical à haute température

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération