Le revêtement réfractaire définitif utilisé dans les zones de contact élevé d'un four de fusion de verre est une famille de matériaux connus sous le nom de réfractaires AZS. Ce sont des céramiques de haute performance composées principalement d'alumine (Al2O3), de zircone (ZrO2) et de silice (SiO2), spécialement conçues pour résister aux conditions extrêmes de la production de verre fondu.

Le défi principal du revêtement d'un four à verre n'est pas seulement de contenir une chaleur extrême, mais aussi de résister à la corrosion chimique intense du verre fondu. Les réfractaires AZS sont la norme de l'industrie car leur composition unique offre la meilleure défense possible contre cette corrosion, prévenant la contamination et assurant la qualité du produit verrier final.

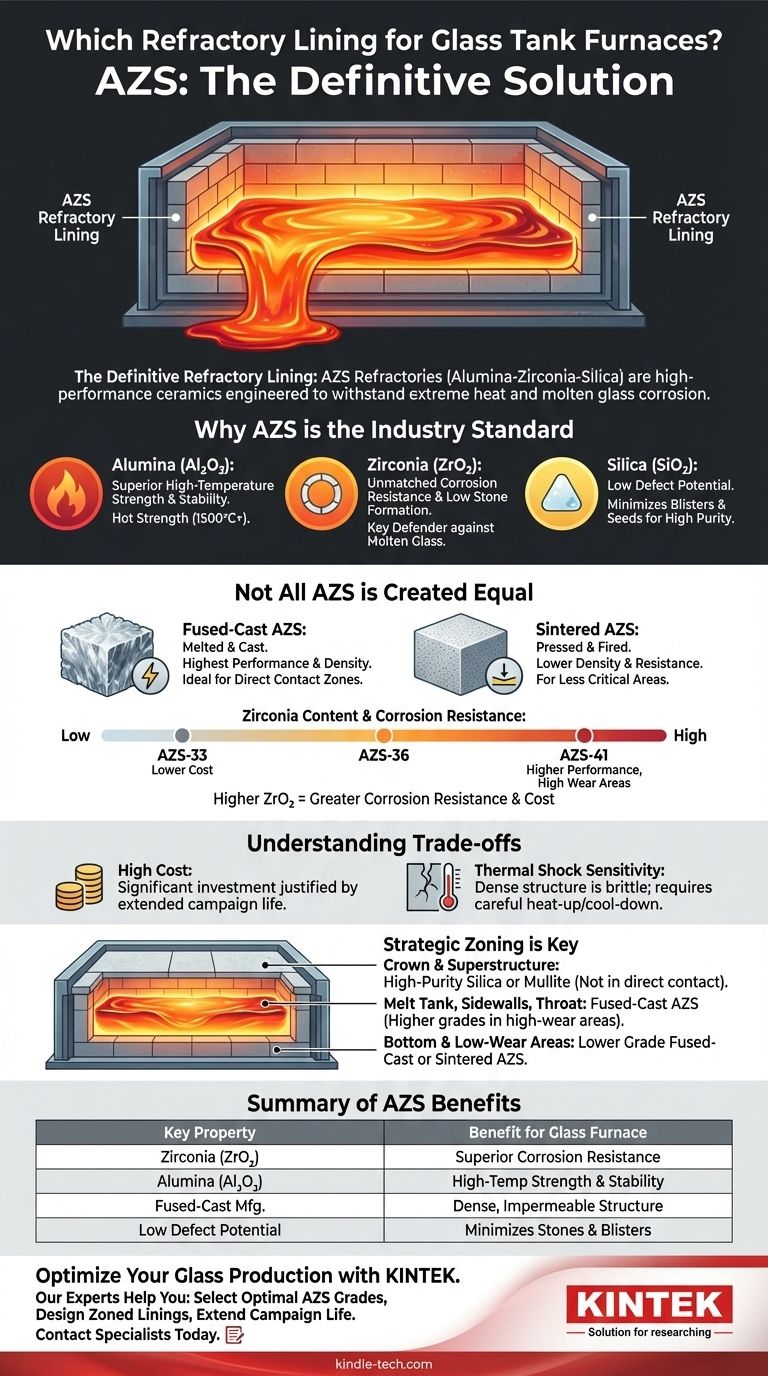

Pourquoi l'AZS est la norme de l'industrie

L'environnement à l'intérieur d'un four à verre est l'une des applications industrielles les plus exigeantes. Le revêtement réfractaire doit agir comme un conteneur stable, résistant à des températures dépassant souvent 1500°C (2732°F) tout en étant en contact constant avec un liquide fondu chimiquement agressif.

Résistance à la corrosion inégalée

Le verre fondu est un solvant puissant qui dissout activement la plupart des matériaux qu'il touche. Le composant de zircone (ZrO2) dans l'AZS est la clé de sa performance exceptionnelle.

La zircone est très résistante aux attaques chimiques du verre fondu et de ses vapeurs alcalines. Cette propriété minimise le taux d'usure du revêtement du four et, surtout, réduit le risque que des particules réfractaires se détachent et provoquent des défauts connus sous le nom de "pierres" dans le verre fini.

Solidité supérieure à haute température

L'intégrité structurelle du four dépend de la capacité du revêtement à supporter des charges à des températures extrêmes sans se déformer.

C'est le rôle principal de la teneur en alumine (Al2O3). L'alumine fournit la résistance mécanique à haute température, ou "résistance à chaud", nécessaire pour maintenir la structure du four stable tout au long de sa longue campagne opérationnelle.

Faible potentiel de défauts

Un revêtement réfractaire réussi doit être non réactif avec la masse fondue. L'objectif est d'éviter d'introduire des impuretés ou des bulles dans le verre.

La formulation soigneusement équilibrée de l'AZS, y compris sa phase vitreuse de silice (SiO2), est conçue pour avoir un très faible potentiel de création de "cloques" (bulles de gaz) ou de "grains" dans le verre. Cela garantit un produit final de haute pureté et de haute qualité.

Tous les AZS ne sont pas égaux

L'AZS n'est pas un produit unique mais une catégorie de matériaux. Le processus de fabrication et la composition spécifiques sont adaptés à différentes zones du four pour équilibrer performance et coût.

AZS électrofondu vs. AZS fritté

Le type le plus courant et le plus performant est l'AZS électrofondu. Les matières premières sont fondues dans un four à arc électrique et coulées dans des moules, créant une structure très dense, imperméable avec une résistance supérieure à la corrosion. C'est le matériau de choix pour les zones en contact direct avec le verre fondu.

L'AZS fritté est produit par pressage et cuisson de poudres. Bien qu'il s'agisse toujours d'un réfractaire performant, il est moins dense et moins résistant à la corrosion que son homologue électrofondu, ce qui le rend adapté aux zones moins critiques et moins sujettes à l'usure.

Le rôle de la teneur en zircone

L'AZS électrofondu est généralement classé par son pourcentage de zircone. Les grades courants incluent AZS-33, AZS-36 et AZS-41, le nombre indiquant la teneur approximative en ZrO2.

Une teneur plus élevée en zircone se traduit directement par une plus grande résistance à la corrosion. Par conséquent, les zones les plus agressives du four, comme la gorge et la ligne de fusion, utiliseront un matériau à haute teneur en zircone comme l'AZS-41, tandis que les parois latérales moins exigeantes pourraient utiliser l'AZS-33.

Comprendre les compromis

Bien que l'AZS soit la solution optimale pour le contact avec le verre, il n'est pas sans défis. Les reconnaître est essentiel pour la conception et le fonctionnement corrects du four.

Le facteur principal : le coût

Les matériaux de haute performance ont un prix élevé. L'AZS électrofondu, en particulier les grades à haute teneur en zircone, représente une part importante du coût de construction du four. Cette dépense est justifiée par la durée de vie prolongée du four et la qualité du verre produit.

Sensibilité aux chocs thermiques

La structure dense et rigide de l'AZS électrofondu le rend quelque peu cassant et susceptible de se fissurer s'il est chauffé ou refroidi trop rapidement. Les programmes de chauffage et de refroidissement du four doivent être gérés avec un soin extrême pour éviter les dommages dus aux chocs thermiques sur le revêtement.

Faire le bon choix pour votre objectif

La sélection du réfractaire correct est un exercice de zonage, en faisant correspondre les propriétés et le coût du matériau aux exigences spécifiques de chaque zone du four.

- Si votre objectif principal est le bassin de fusion, les parois latérales et la gorge : L'AZS électrofondu est le seul choix viable, avec des grades à plus haute teneur en zircone utilisés dans les zones les plus sujettes à l'usure.

- Si votre objectif principal est la voûte et la superstructure du four : Ces zones ne sont pas en contact direct avec le verre fondu, de sorte que d'autres matériaux comme la silice de haute pureté ou les réfractaires à base de mullite sont souvent utilisés pour leur stabilité thermique et leur coût inférieur.

- Si votre objectif principal est d'équilibrer performance et budget : Un revêtement zoné est essentiel, plaçant stratégiquement l'AZS de la plus haute qualité (et le plus cher) uniquement là où c'est absolument nécessaire et utilisant des matériaux plus économiques ailleurs.

En fin de compte, une campagne réussie de four à verre repose sur un revêtement qui combine stratégiquement les matériaux pour maximiser la durée de vie tout en protégeant la pureté du verre.

Tableau récapitulatif :

| Propriété clé | Avantage pour le four à verre |

|---|---|

| Teneur en zircone (ZrO₂) | Offre une résistance supérieure à la corrosion contre le verre fondu. |

| Teneur en alumine (Al₂O₃) | Assure une résistance mécanique et une stabilité à haute température. |

| Fabrication électrofondue | Crée une structure dense et imperméable pour une durabilité maximale. |

| Faible potentiel de défauts | Minimise les pierres et les cloques dans le produit verrier final. |

Optimisez votre production de verre avec la bonne solution réfractaire

Le choix du bon revêtement réfractaire est essentiel pour la longévité de votre four et la qualité de votre verre. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et industriels de haute performance, y compris les réfractaires pour les processus thermiques exigeants.

Nous pouvons vous aider à :

- Sélectionner le grade AZS optimal (par exemple, AZS-33, AZS-41) pour vos zones de four spécifiques.

- Équilibrer performance et budget grâce à des conceptions de revêtement stratégiques et zonées.

- Prolonger la durée de vie de votre campagne de four et protéger la pureté de votre produit.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins de projet et vous assurer que votre four est conçu pour le succès. Contactez-nous via notre formulaire de contact.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de laboratoire tubulaire multi-zones

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un mortier en agate pour broyer des auxiliaires de frittage ? Assurer la pureté chimique

- Quel rôle les boucliers thermiques cylindriques multicouches en tantale et tungstène jouent-ils dans le KEMS ? Améliorez la stabilité thermique dès maintenant

- Quels types de pompes à vide trouve-t-on couramment dans les laboratoires ? Choisissez la pompe adaptée aux besoins de votre laboratoire

- Quelles sont les parties d'un Rotavap ? Maîtrisez le système central pour une évaporation efficace des solvants

- Comment la conception d'une grille ou d'un support d'échantillon affecte-t-elle l'efficacité de la réaction gaz-solide ? Optimiser la synthèse de type flux

- Quel est le but de l'utilisation de papier graphite dans le frittage par pressage à chaud ? Protéger les moules et assurer un démoulage facile de l'échantillon

- Quelles améliorations ont été apportées pour réduire le bruit des pompes à vide de laboratoire ? Un fonctionnement plus silencieux pour un laboratoire plus productif

- Quel rôle essentiel les pompes à vide de haute précision jouent-elles dans la réaction de polycondensation de second stade des élastomères de polyester thermoplastiques (PCL-TPE) ?