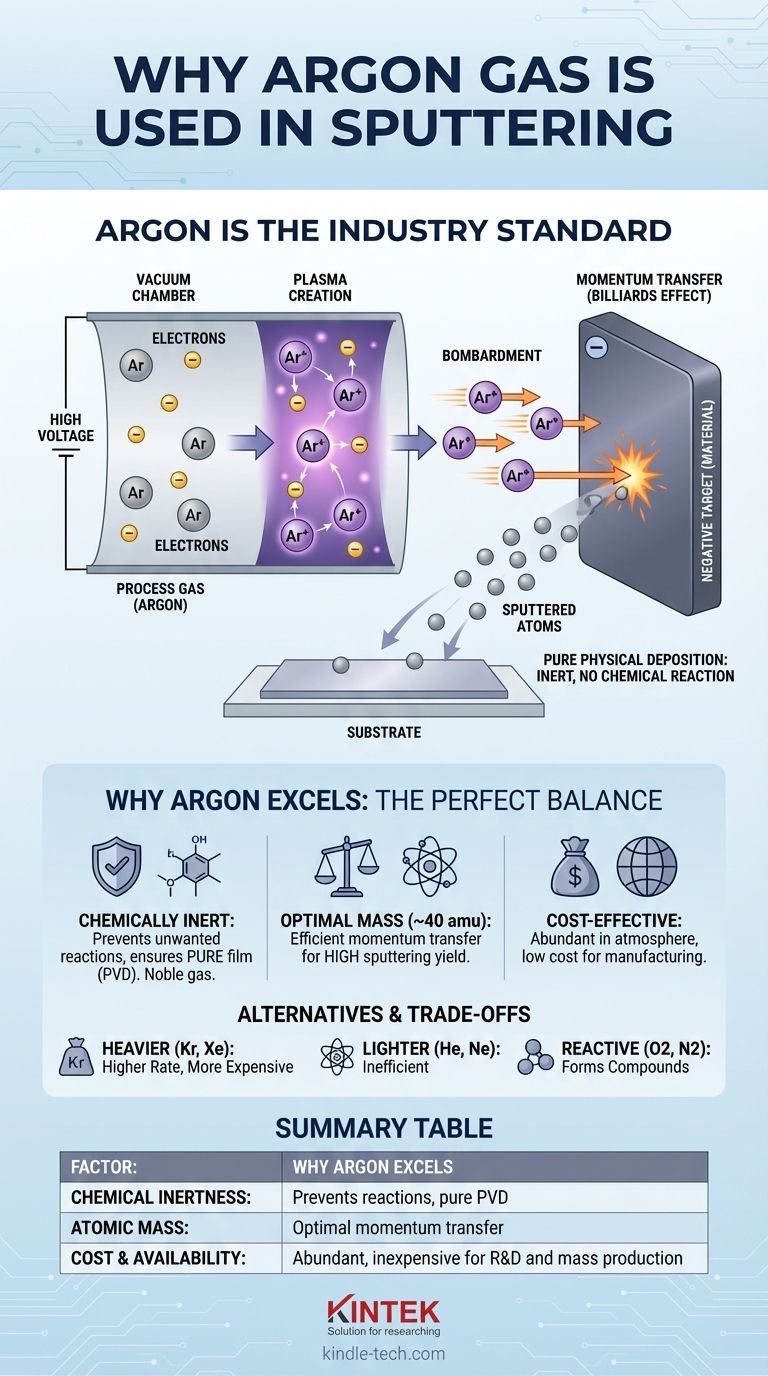

En bref, l'argon est la norme industrielle pour la pulvérisation cathodique car il équilibre parfaitement les trois facteurs essentiels au processus : il est chimiquement inerte, il a une masse suffisante pour un transfert d'énergie efficace, et il est extrêmement rentable. Cette combinaison unique assure un processus de dépôt physique pur sans réactions chimiques indésirables, à un prix adapté à la fois à la recherche et à la fabrication à grande échelle.

Le choix du gaz dans la pulvérisation cathodique n'est pas arbitraire ; c'est l'outil principal pour contrôler l'environnement de dépôt. L'argon est choisi car il agit comme un médium parfait, fournissant les ions énergétiques nécessaires pour éjecter physiquement le matériau d'une cible sans interférer chimiquement avec le processus lui-même, tout en étant économiquement viable.

Le rôle fondamental du gaz dans la pulvérisation cathodique

Pour comprendre pourquoi l'argon est utilisé, vous devez d'abord comprendre le rôle que joue tout gaz dans le processus de pulvérisation cathodique. Le gaz n'est pas un spectateur ; c'est le moteur du dépôt.

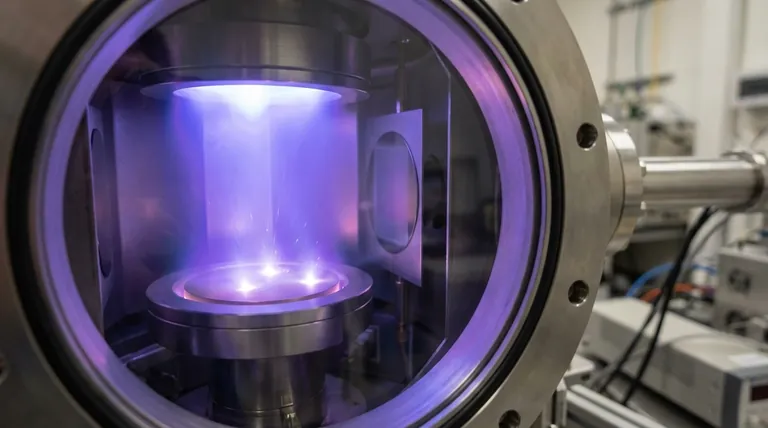

Création du plasma

La pulvérisation cathodique commence dans une chambre à vide, qui est remplie d'une petite quantité d'un gaz de procédé, tel que l'argon. Une haute tension est appliquée entre le matériau à déposer (la cible) et le substrat.

Cette tension accélère les électrons libres, qui entrent ensuite en collision avec les atomes de gaz argon neutres. Ces collisions de haute énergie arrachent des électrons aux atomes d'argon, créant des ions argon chargés positivement (Ar+) et un gaz ionisé lumineux connu sous le nom de plasma.

Le processus de bombardement

La chambre de pulvérisation est configurée de manière à ce que la cible ait une forte charge négative. Les ions argon nouvellement formés et chargés positivement sont donc agressivement accélérés vers la face de cette cible chargée négativement.

Ces ions frappent la surface de la cible avec une énergie cinétique significative. C'est le mécanisme central de la pulvérisation cathodique : un bombardement purement physique.

Transfert de quantité de mouvement, pas de réaction chimique

Lorsqu'un ion argon frappe la cible, il transfère sa quantité de mouvement aux atomes du matériau cible. C'est comme un jeu de billard subatomique.

Si le transfert de quantité de mouvement est suffisamment important, il peut déloger ou "pulvériser" un groupe d'atomes du matériau cible. Ces atomes pulvérisés traversent ensuite la chambre et se déposent sur votre substrat, formant une couche mince. Parce que l'argon est un gaz noble, il est chimiquement inerte et ne réagira pas avec la cible, garantissant que le film déposé est une couche pure du matériau cible.

Pourquoi l'argon est le candidat idéal

Bien que d'autres gaz puissent être utilisés, l'argon offre constamment le meilleur équilibre entre performance physique et réalité économique pour la grande majorité des applications.

Inertie critique

L'objectif principal de la plupart des processus de pulvérisation cathodique est le Dépôt Physique en Phase Vapeur (PVD), ce qui signifie que le film est formé par le transfert physique d'atomes. L'inertie chimique de l'argon est non négociable pour cela.

L'utilisation d'un gaz réactif entraînerait une Pulvérisation Réactive, formant un composé chimique. Il s'agit d'un processus utile pour des objectifs spécifiques (comme la création de nitrure de titane), mais c'est un processus entièrement différent. Pour le dépôt de métaux purs ou d'autres éléments, l'inertie est primordiale.

Une masse optimale pour l'efficacité

L'efficacité du processus de pulvérisation cathodique, connue sous le nom de rendement de pulvérisation, dépend fortement de la masse de l'ion bombardant.

La masse atomique de l'argon (environ 40 uma) est suffisamment lourde pour pulvériser efficacement la plupart des matériaux courants. Il assure un transfert de quantité de mouvement très efficace, délogeant les atomes cibles à un rythme pratique pour les applications industrielles et de recherche.

Praticité économique

L'argon est le troisième gaz le plus abondant dans l'atmosphère terrestre (~1%). Cette abondance le rend peu coûteux à isoler et à purifier.

Pour tout processus destiné à la fabrication, le coût est un facteur déterminant. Le faible coût et la grande disponibilité de l'argon en font le seul choix économiquement judicieux pour la grande majorité des applications de pulvérisation cathodique.

Comprendre les compromis et les alternatives

L'argon est la norme, mais ce n'est pas la seule option. Comprendre les alternatives clarifie pourquoi l'équilibre de l'argon est si efficace.

Gaz plus lourds pour des taux plus élevés (Krypton & Xénon)

Les gaz nobles plus lourds comme le Krypton (Kr) et le Xénon (Xe) produiront un rendement de pulvérisation plus élevé que l'argon car leur masse plus importante permet un transfert de quantité de mouvement plus efficace.

Cependant, ces gaz sont beaucoup plus rares et donc significativement plus chers. Leur utilisation est réservée aux applications de niche où le taux de dépôt le plus élevé possible est critique et où le coût est une préoccupation secondaire.

Gaz plus légers (Hélium & Néon)

Les gaz nobles plus légers comme l'Hélium (He) et le Néon (Ne) sont généralement de mauvais choix pour la pulvérisation cathodique. Leur faible masse atomique entraîne un transfert de quantité de mouvement très inefficace.

Le bombardement de ces ions est souvent insuffisant pour déloger efficacement les atomes cibles, ce qui conduit à des taux de dépôt extrêmement faibles ou inexistants.

L'exception : la pulvérisation réactive

Parfois, l'objectif est de créer un film composé, tel qu'un oxyde ou un nitrure métallique. Dans ce cas, un gaz réactif comme l'oxygène (O2) ou l'azote (N2) est intentionnellement introduit dans la chambre avec l'argon.

Les ions argon effectuent toujours la pulvérisation physique, mais le gaz réactif se combine avec les atomes cibles pulvérisés en vol ou sur la surface du substrat pour former le composé désiré.

Faire le bon choix pour votre objectif

En fin de compte, le choix du gaz est déterminé par les propriétés souhaitées du film final.

- Si votre objectif principal est de déposer un film élémentaire pur à un coût raisonnable : L'argon est le choix par défaut et le plus logique en raison de son équilibre parfait entre inertie, efficacité et faible prix.

- Si votre objectif principal est de maximiser le taux de dépôt pour un matériau spécifique : Envisagez un gaz noble plus lourd et plus cher comme le Krypton (Kr) ou le Xénon (Xe) pour son transfert de quantité de mouvement supérieur.

- Si votre objectif principal est de créer un film composé (par exemple, un oxyde ou un nitrure céramique) : Vous utiliserez la pulvérisation réactive, en introduisant un gaz comme l'oxygène ou l'azote en plus du gaz de pulvérisation principal, l'argon.

Comprendre ces facteurs vous permet de sélectionner un gaz de procédé non seulement par convention, mais en concevant délibérément le résultat de votre dépôt de couches minces.

Tableau récapitulatif :

| Facteur | Pourquoi l'argon excelle |

|---|---|

| Inertie chimique | Prévient les réactions indésirables, assurant un processus de dépôt physique en phase vapeur (PVD) pur. |

| Masse atomique (~40 uma) | Assure un transfert de quantité de mouvement optimal pour un rendement de pulvérisation élevé sur la plupart des matériaux. |

| Coût et disponibilité | Très abondant et peu coûteux, ce qui le rend pratique pour la R&D et la production de masse. |

Prêt à optimiser votre processus de pulvérisation cathodique avec le bon équipement et les bons consommables ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins de dépôt de couches minces de votre laboratoire. Que vous meniez des recherches ou que vous augmentiez la production, notre expertise vous assure des résultats précis, fiables et rentables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos applications de pulvérisation cathodique et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires