En bref, la haute fréquence est utilisée dans un four à induction pour contrôler l'endroit où la chaleur est générée. En augmentant la fréquence, le courant électrique induit est forcé de circuler dans une fine couche près de la surface du métal. Ce phénomène, connu sous le nom d'« effet de peau », crée un chauffage intense, rapide et très efficace, idéal pour la fusion de charges plus petites et pour les applications exigeant un contrôle précis de la métallurgie.

Le choix de la fréquence dans un four à induction est le contrôle principal pour déterminer la profondeur de pénétration de la chaleur. La haute fréquence crée un chauffage de surface peu profond et concentré, tandis que la basse fréquence permet un chauffage profond et uniforme à travers le cœur des matériaux de grande taille.

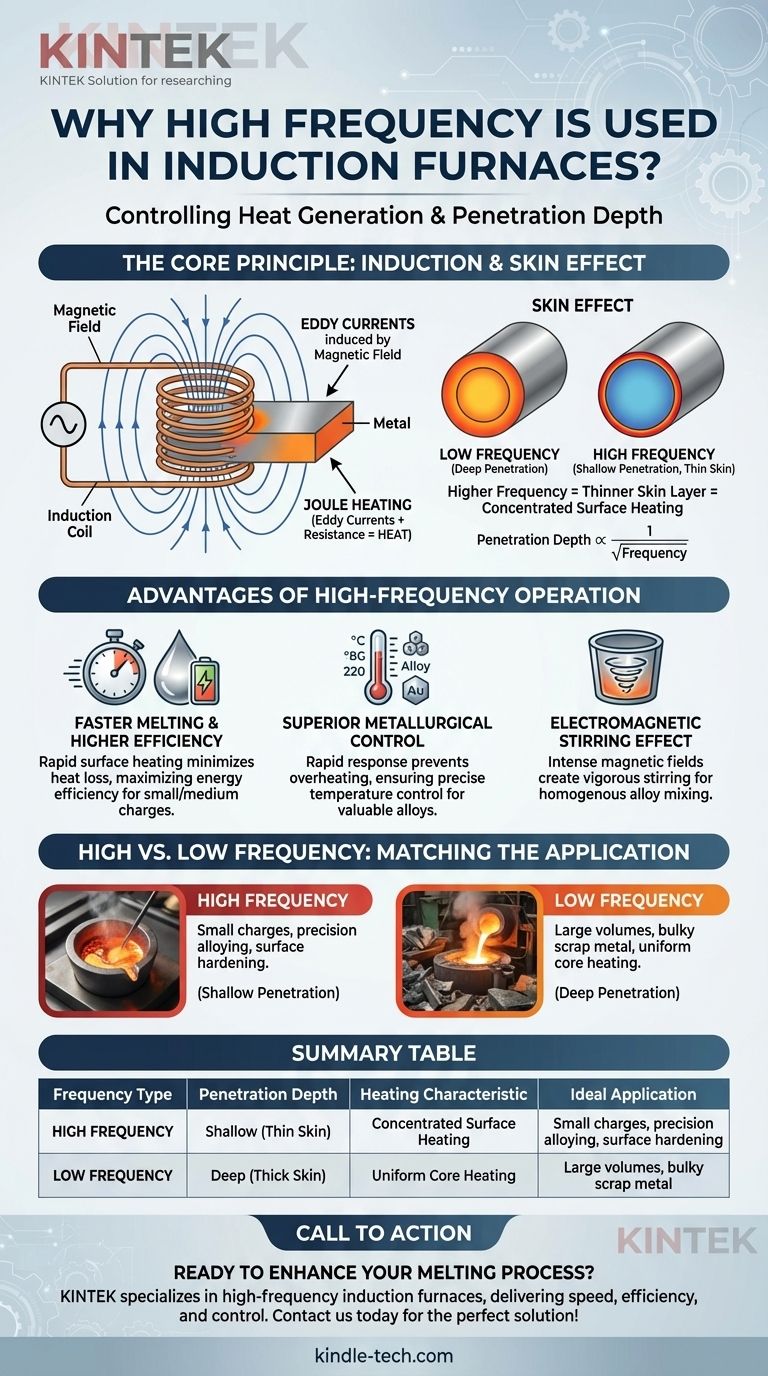

Le principe fondamental : l'induction et l'effet de peau

Pour comprendre le rôle de la fréquence, nous devons d'abord saisir la physique fondamentale en jeu. Le processus ne concerne pas les flammes ou les arcs externes ; la chaleur est générée à l'intérieur du métal lui-même.

Comment fonctionne le chauffage par induction

Un four à induction utilise un puissant courant alternatif (CA) circulant à travers une bobine de cuivre. Cette bobine génère un champ magnétique rapidement changeant et intense autour de la charge métallique placée à l'intérieur.

Selon la loi de Faraday sur l'induction, ce champ magnétique changeant induit de puissants courants électriques tourbillonnants à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Le rôle des courants de Foucault dans le chauffage

Lorsque ces forts courants de Foucault traversent le métal, ils rencontrent une résistance électrique. Cette résistance convertit l'énergie électrique directement en chaleur – un principe connu sous le nom de chauffage Joule. C'est le même effet qui fait briller le filament d'une ampoule standard.

Introduction à l'effet de peau

Il est crucial de noter que le courant alternatif ne circule pas uniformément à travers un conducteur. La densité de courant est la plus élevée à la surface et diminue exponentiellement vers le centre. C'est ce qu'on appelle l'effet de peau.

Plus la fréquence du courant alternatif est élevée, plus cet effet est prononcé, forçant les courants de Foucault dans une couche encore plus mince à la surface.

Comment la fréquence régit la profondeur de pénétration

Cette relation est la clé. La profondeur de pénétration du courant est inversement proportionnelle à la racine carrée de la fréquence.

En termes simples :

- Haute fréquence = Faible profondeur de pénétration (peau fine) = Chauffage de surface concentré.

- Basse fréquence = Grande profondeur de pénétration (peau épaisse) = Chauffage plus profond et plus uniforme.

Avantages du fonctionnement à haute fréquence

Pour de nombreuses applications, la concentration de la chaleur à la surface est un avantage significatif, contribuant directement aux avantages mentionnés dans votre recherche.

Fusion plus rapide et efficacité accrue

En concentrant toute l'énergie dans un petit volume de surface, les fours à haute fréquence peuvent faire fondre des charges de petite à moyenne taille incroyablement rapidement. Cette vitesse minimise le temps pendant lequel la chaleur est perdue dans l'environnement, ce qui se traduit par une efficacité énergétique globale plus élevée.

Contrôle métallurgique supérieur

La réponse rapide d'un système à haute fréquence permet un contrôle de température extrêmement précis. Ceci est essentiel lors du travail avec des alliages précieux, car cela évite la surchauffe et la perte ou la "combustion" subséquente de ces éléments coûteux.

L'effet d'agitation électromagnétique

Les champs magnétiques intenses créent également une forte action d'agitation dans le bain de métal en fusion. À des fréquences plus élevées, cette agitation est vigoureuse et garantit que les alliages ajoutés sont mélangés rapidement et uniformément, ce qui donne un produit final homogène.

Comprendre les compromis : ce n'est pas toujours le meilleur choix

Bien que puissante, la haute fréquence n'est pas une solution universelle. Le choix de la fréquence est une décision d'ingénierie critique basée sur l'application spécifique.

Quand la basse fréquence est meilleure

Pour les très grands fours conçus pour faire fondre de grandes pièces de ferraille, la haute fréquence serait inefficace. Elle ferait fondre la surface de la ferraille bien avant que le cœur ne puisse chauffer. Dans ces cas, un courant de basse fréquence (ou fréquence du réseau) est utilisé pour garantir que le courant induit pénètre profondément, chauffant l'ensemble de la charge de manière plus uniforme.

Complexité de l'alimentation électrique

La génération de puissance haute fréquence nécessite des alimentations à semi-conducteurs plus sophistiquées et souvent plus coûteuses que les transformateurs plus simples utilisés pour les applications basse fréquence.

Adapter la fréquence à l'application

L'objectif est d'adapter la profondeur de pénétration à la taille du matériau à fondre. La fréquence optimale crée un équilibre entre le chauffage rapide, le transfert d'énergie efficace et le résultat métallurgique souhaité.

Faire le bon choix pour votre objectif

En fin de compte, la fréquence est sélectionnée pour correspondre à la tâche à accomplir, en équilibrant la vitesse, l'efficacité et l'échelle de l'opération.

- Si votre objectif principal est la fusion rapide de petites charges ou l'alliage de précision : La haute fréquence est le choix supérieur pour sa vitesse et son contrôle.

- Si votre objectif principal est le durcissement de surface ou la cémentation d'une pièce : La haute fréquence est essentielle pour chauffer uniquement la surface sans affecter les propriétés du cœur.

- Si votre objectif principal est de faire fondre de très grands volumes ou de grandes pièces de ferraille solides : La basse fréquence est nécessaire pour obtenir la pénétration de chaleur profonde requise pour une fusion efficace.

Comprendre comment la fréquence dicte la pénétration de la chaleur vous permet de contrôler le processus de fusion avec une précision remarquable.

Tableau récapitulatif :

| Type de fréquence | Profondeur de pénétration | Caractéristique de chauffage | Application idéale |

|---|---|---|---|

| Haute fréquence | Peu profonde (peau fine) | Chauffage de surface concentré | Petites charges, alliage de précision, durcissement de surface |

| Basse fréquence | Profonde (peau épaisse) | Chauffage uniforme du cœur | Grands volumes, ferraille volumineuse |

Prêt à améliorer votre processus de fusion avec un chauffage de précision ? KINTEK est spécialisé dans les fours à induction haute fréquence et les équipements de laboratoire, offrant la vitesse, l'efficacité et le contrôle métallurgique dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau