En bref, le chauffage par induction est utilisé pour sa capacité unique à fournir une chaleur rapide, précise et propre sans aucun contact physique. Il fonctionne en utilisant un champ magnétique alternatif pour générer de la chaleur directement à l'intérieur d'un matériau conducteur, ce qui le distingue fondamentalement des méthodes de chauffage traditionnelles qui appliquent la chaleur à partir d'une source externe comme une flamme.

La raison principale pour laquelle le chauffage par induction est si efficace est qu'il contourne le transfert de chaleur conventionnel. Au lieu de conduire lentement la chaleur de l'extérieur vers l'intérieur, il génère de la chaleur à l'intérieur de l'objet lui-même, ce qui conduit à une rapidité, une efficacité et un contrôle inégalés.

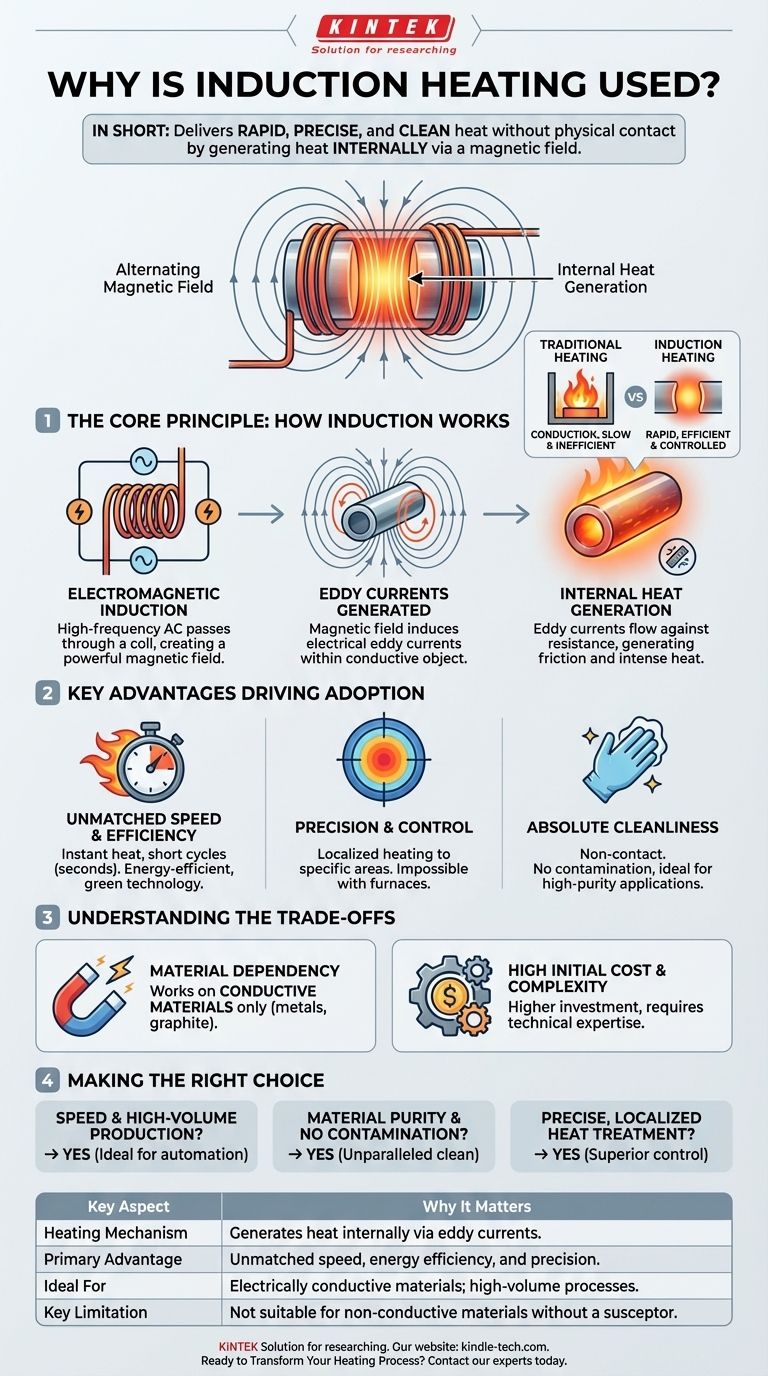

Le principe fondamental : Comment l'induction génère de la chaleur interne

Pour comprendre pourquoi l'induction est choisie, vous devez d'abord comprendre son mécanisme. Ce n'est pas de la magie ; c'est une application directe des principes électromagnétiques.

L'induction électromagnétique en action

Un système de chauffage par induction utilise un courant alternatif (CA) à haute fréquence qui passe à travers une bobine spécialement conçue, généralement en cuivre.

Ce courant dans la bobine génère un champ magnétique puissant et rapidement variable autour d'elle.

Lorsqu'un objet conducteur, comme une pièce d'acier, est placé dans ce champ magnétique, le champ induit des courants électriques à l'intérieur de l'objet lui-même.

Le rôle des courants de Foucault

Ces courants induits sont connus sous le nom de courants de Foucault.

Lorsque les courants de Foucault circulent à travers le matériau en opposition à sa résistance électrique naturelle, ils génèrent une friction immense et, par conséquent, une chaleur intense.

C'est toute la base du chauffage par induction : transformer l'énergie électrique en un champ magnétique, puis à nouveau en énergie thermique à l'intérieur de la pièce cible.

Pourquoi c'est un changement de paradigme

Les fours traditionnels reposent sur la conduction, transférant lentement la chaleur de la surface extérieure d'un objet vers son cœur. C'est lent et inefficace.

L'induction génère la chaleur à l'intérieur de l'objet. Cela permet des augmentations de température extrêmement rapides, car il n'est pas nécessaire d'attendre que la chaleur se propage à travers le matériau.

Avantages clés qui stimulent l'adoption

Le mécanisme de chauffage interne unique donne naissance à plusieurs avantages puissants qui le rendent indispensable dans de nombreux processus industriels.

Vitesse et efficacité inégalées

Étant donné que la chaleur est générée instantanément et directement là où elle est nécessaire, les cycles de chauffage sont incroyablement courts, prenant souvent quelques secondes au lieu de minutes ou d'heures.

De plus, comme le système ne chauffe pas l'atmosphère environnante — seulement la pièce elle-même — très peu d'énergie est gaspillée, ce qui en fait une technologie très énergétiquement efficace et respectueuse de l'environnement (« verte »).

Précision et contrôle

Le champ magnétique peut être contrôlé avec précision par la forme de la bobine et la fréquence du courant.

Cela permet d'appliquer la chaleur à des zones très spécifiques d'une pièce, laissant les autres zones inchangées. Ce niveau de contrôle localisé est impossible à atteindre avec un four ou un chalumeau.

Propreté absolue

Le processus de chauffage est sans contact. La pièce ne touche jamais une flamme ou un élément chauffant.

Ceci élimine toute possibilité de contamination par des sous-produits de combustion ou des matériaux de contact, ce qui est une exigence critique dans la fabrication de semi-conducteurs, les applications médicales et la métallurgie de haute pureté.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Son efficacité est régie par des principes physiques spécifiques qui créent des limitations.

Dépendance au matériau

La principale limitation est que le chauffage par induction ne fonctionne directement que sur les matériaux électriquement conducteurs, tels que les métaux comme l'acier, le cuivre et l'aluminium, ou les semi-conducteurs comme le graphite.

Les matériaux non conducteurs comme les plastiques, les céramiques ou le verre ne peuvent pas être chauffés directement par induction à moins qu'un suscepteur conducteur ne soit utilisé pour leur transférer la chaleur.

Coût initial élevé et complexité

L'investissement initial en capital pour un système de chauffage par induction — y compris l'alimentation électrique et les bobines de conception personnalisée — est généralement plus élevé que pour un four conventionnel.

La conception et le réglage de la bobine pour une application spécifique nécessitent une expertise technique importante pour assurer un modèle de chauffage efficace et uniforme.

Faire le bon choix pour votre objectif

Choisir le chauffage par induction dépend entièrement de savoir si ses avantages uniques correspondent aux priorités de votre processus.

- Si votre objectif principal est la vitesse et la production à grand volume : L'induction est le choix idéal pour ses cycles de chauffage rapides et répétables qui s'intègrent parfaitement dans les lignes de fabrication automatisées.

- Si votre objectif principal est la pureté des matériaux et l'évitement de la contamination : La nature propre et sans contact de l'induction est inégalée pour les industries telles que la fabrication de semi-conducteurs ou la fabrication de dispositifs médicaux.

- Si votre objectif principal est un traitement thermique précis et localisé : L'induction offre un contrôle supérieur pour des tâches telles que le durcissement superficiel des engrenages ou le brasage de joints spécifiques sans affecter l'ensemble de la pièce.

En générant de la chaleur depuis l'intérieur, le chauffage par induction offre un niveau de vitesse et de précision qui transforme fondamentalement les processus de fabrication modernes.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Mécanisme de chauffage | Génère de la chaleur en interne via des courants de Foucault, et non à partir d'une source externe. |

| Avantage principal | Vitesse inégalée, efficacité énergétique et contrôle localisé précis. |

| Idéal pour | Matériaux électriquement conducteurs (métaux, graphite) ; processus automatisés à grand volume. |

| Limitation clé | Ne convient pas aux matériaux non conducteurs (plastiques, verre) sans suscepteur. |

Prêt à transformer votre processus de chauffage avec une vitesse et une précision inégalées ?

Si vos objectifs incluent des cycles de production plus rapides, un contrôle de processus supérieur ou une pureté des matériaux absolue, le chauffage par induction est la solution. KINTEK est spécialisée dans les équipements de laboratoire et les consommables avancés, fournissant les bons outils pour répondre aux besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage par induction peuvent améliorer votre efficacité et la qualité de vos produits.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire