La pyrolyse est coûteuse car elle combine les coûts d'investissement élevés d'un réacteur chimique spécialisé à haute température avec les coûts opérationnels significatifs d'un apport énergétique continu et d'un traitement des matériaux en plusieurs étapes. Ce n'est pas une simple "combustion", mais une conversion thermochimique précise et énergivore qui nécessite un investissement substantiel avant, pendant et après la réaction principale.

Le coût élevé de la pyrolyse est un défi systémique enraciné dans la physique fondamentale du chauffage des matériaux dans un environnement sans oxygène et dans la complexité chimique de la préparation de la matière première et du raffinage des produits bruts en produits de valeur.

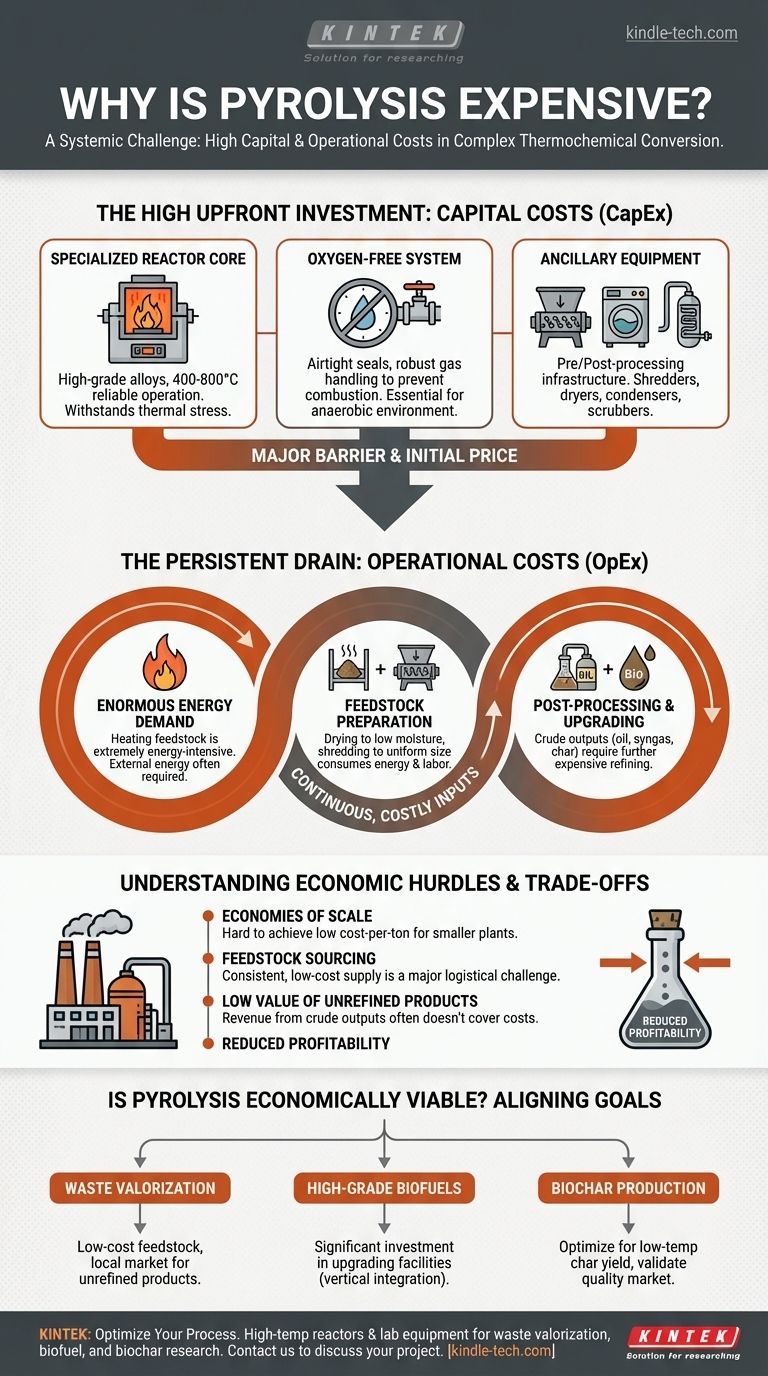

L'investissement initial élevé : Déconstruction des coûts d'investissement (CapEx)

Le prix initial d'une usine de pyrolyse est un obstacle majeur, dû à la nature spécialisée de l'équipement requis pour contrôler une réaction anaérobie à haute température.

Le cœur du réacteur spécialisé

Le cœur de l'usine est le réacteur, qui doit fonctionner de manière fiable à des températures comprises entre 400°C et 800°C (750°F à 1470°F).

Cela nécessite une construction à partir d'alliages de haute qualité coûteux (comme l'acier inoxydable ou l'Inconel) qui peuvent résister aux contraintes thermiques et à la corrosion potentielle sans défaillance.

La nécessité d'un système sans oxygène

La pyrolyse est, par définition, une décomposition thermique sans oxygène. Si de l'oxygène pénètre dans le réacteur, la matière première se contentera de brûler, ruinant le processus et créant des conditions dangereuses.

Atteindre et maintenir cet environnement anaérobie nécessite une ingénierie sophistiquée et coûteuse, y compris des joints étanches, des mécanismes d'alimentation spécialisés et des systèmes robustes de gestion des gaz.

Équipement auxiliaire pour un flux de travail complet

Une usine fonctionnelle est bien plus qu'un simple réacteur. Des capitaux importants sont nécessaires pour l'infrastructure environnante.

Cela inclut les équipements de pré-traitement comme les broyeurs industriels et les séchoirs, et les équipements de post-traitement tels que les condenseurs pour capter l'huile de pyrolyse, les épurateurs pour nettoyer le syngas, et les systèmes de manipulation et de stockage du biochar.

La dépense persistante : Comprendre les coûts opérationnels (OpEx)

Une fois construite, une usine de pyrolyse nécessite des intrants continus et coûteux pour fonctionner efficacement. Ces dépenses récurrentes sont un facteur primordial dans son profil économique global.

L'énorme demande d'énergie pour le chauffage

Chauffer des tonnes de matière première à la température de réaction requise et la maintenir à cette température est un processus extrêmement énergivore.

Bien que le syngas non condensable produit pendant la pyrolyse puisse être réinjecté pour fournir une partie de cette chaleur, ce n'est souvent pas suffisant pour rendre le processus auto-suffisant. Cette dépendance à l'énergie externe, en particulier au démarrage et pour certaines matières premières, est un coût opérationnel majeur.

Le coût "caché" de la préparation de la matière première

Les matières premières comme la biomasse, le plastique ou les pneus sont rarement prêtes pour la pyrolyse. Elles doivent être préparées selon une norme spécifique, ce qui consomme à la fois de l'énergie et de la main-d'œuvre.

La matière première doit généralement être séchée à une faible teneur en humidité (une étape énergivore) et déchiquetée à une taille de particule uniforme pour assurer un transfert de chaleur efficace à l'intérieur du réacteur.

Les exigences du post-traitement et de la valorisation

Les produits directs de la pyrolyse — l'huile de pyrolyse (bio-huile), le syngas et le charbon — sont des produits bruts de valeur immédiate limitée.

L'huile de pyrolyse, par exemple, est souvent acide, instable et contient des niveaux élevés d'eau et d'oxygène. La transformer en un biocarburant stable et utilisable nécessite un traitement coûteux supplémentaire, tel que l'hydrotraitement, qui est un processus de raffinage chimique complexe en soi.

Comprendre les compromis et les obstacles économiques

Les coûts directs élevés sont aggravés par des défis économiques et logistiques plus larges qui peuvent avoir un impact sur la rentabilité d'une entreprise de pyrolyse.

Le défi d'atteindre des économies d'échelle

Comme de nombreux processus industriels, la pyrolyse bénéficie des économies d'échelle. Cependant, l'investissement initial élevé et les défis d'approvisionnement en matière première signifient que de nombreuses usines sont construites à une échelle plus petite et moins économiquement efficace.

Ces opérations plus petites peinent à réduire leur coût par tonne de matière traitée, ce qui rend difficile de concurrencer les industries plus grandes et établies.

Approvisionnement et cohérence de la matière première

La matière première idéale pour la pyrolyse est constante, sèche et disponible à un coût très faible, voire négatif (c'est-à-dire qu'une redevance est payée pour l'accepter).

En réalité, assurer un approvisionnement stable et à long terme en matière première appropriée est un défi logistique majeur. La variabilité de la composition ou de la teneur en humidité du matériau peut perturber le processus, réduire le rendement et diminuer la qualité du produit.

La faible valeur des produits non raffinés

Sans un investissement significatif dans la valorisation et le raffinage, les revenus générés par les produits bruts de pyrolyse peuvent ne pas être suffisants pour couvrir les coûts d'investissement et d'exploitation élevés. Le modèle économique est très sensible aux prix du marché de l'huile de pyrolyse brute et du charbon.

La pyrolyse est-elle économiquement viable pour votre objectif ?

Pour déterminer si la pyrolyse est le bon choix, vous devez aligner les réalités économiques de la technologie avec votre objectif spécifique.

- Si votre objectif principal est la valorisation des déchets (par exemple, pneus ou plastiques en fin de vie) : Votre modèle économique doit reposer sur l'obtention d'une matière première constante et à faible coût (ou à coût négatif) et l'identification d'un marché local pour les produits non raffinés afin de minimiser les coûts de transport et de valorisation.

- Si votre objectif principal est la production de biocarburants de haute qualité : Préparez-vous à un projet intégré verticalement avec un investissement en capital significatif à la fois dans l'unité de pyrolyse principale et dans les installations de valorisation en aval nécessaires pour créer un carburant fini.

- Si votre objectif principal est la production de biochar : Votre processus doit être optimisé pour des températures plus basses afin de maximiser le rendement en charbon, et vous devez valider un marché pour votre qualité spécifique de charbon, que ce soit en agriculture ou dans des applications spécialisées.

Comprendre ces facteurs de coût inhérents est la première étape vers l'ingénierie d'un projet de pyrolyse qui est non seulement techniquement solide, mais économiquement viable.

Tableau récapitulatif :

| Facteur de coût | Facteurs clés | Impact |

|---|---|---|

| Coûts d'investissement (CapEx) | Réacteur spécialisé (alliages de haute qualité), système sans oxygène, équipement auxiliaire | Investissement initial élevé |

| Coûts opérationnels (OpEx) | Énergie pour le chauffage, séchage/déchiquetage de la matière première, post-traitement (valorisation de l'huile) | Drainage financier continu |

| Obstacles économiques | Limitations d'échelle, variabilité de la matière première, produits bruts de faible valeur | Rentabilité réduite |

Prêt à optimiser votre processus de pyrolyse ou à explorer des solutions de laboratoire rentables ? KINTEK est spécialisé dans les réacteurs haute température et les équipements de laboratoire pour la valorisation des déchets, la production de biocarburants et la recherche sur le biochar. Notre expertise vous aide à naviguer les défis d'investissement et opérationnels – contactez-nous dès aujourd'hui pour discuter de vos besoins de projet et comment nous pouvons soutenir vos objectifs. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à tube sous vide haute pression de laboratoire

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure