En fonderie de métaux, la température n'est pas seulement une variable ; c'est le mécanisme de contrôle principal de l'ensemble du processus. Une gestion précise de la température est essentielle pour faire fondre le métal avec succès, s'assurer qu'il s'écoule complètement dans le moule et gérer sa solidification pour prévenir les défauts. L'intégrité finale, la résistance et la qualité de la pièce moulée sont toutes des résultats directs de la qualité du contrôle de la température.

Le succès d'une coulée repose sur un équilibre thermique précis. La température de coulée doit être suffisamment élevée pour assurer un remplissage complet du moule, mais suffisamment contrôlée pour minimiser les défauts tels que le retrait, la porosité gazeuse et une mauvaise structure granulaire qui résultent d'une chaleur excessive et d'un refroidissement incontrôlé.

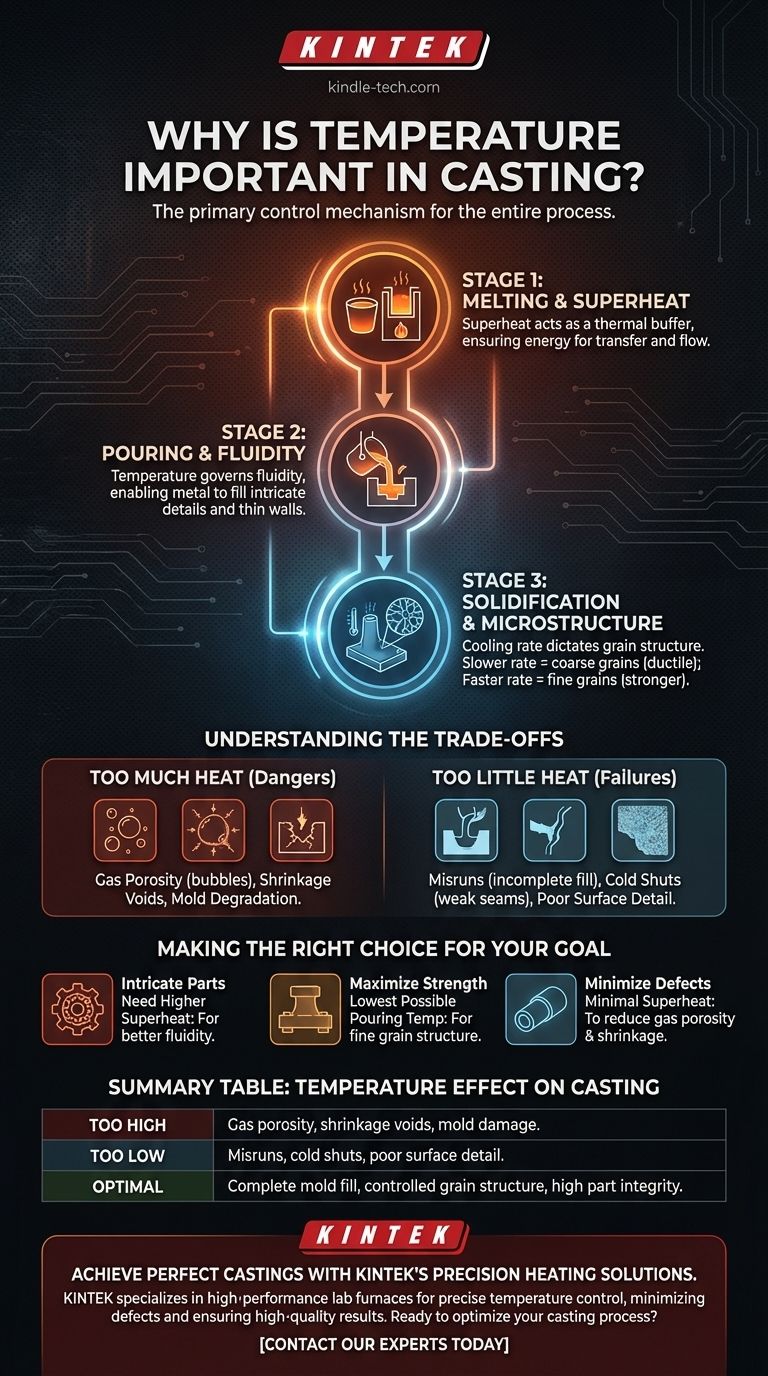

Le rôle de la température à chaque étape

Pour comprendre l'importance de la température, nous devons examiner son rôle pendant les trois étapes critiques de la fonderie : la fusion, la coulée et la solidification. Chaque étape a une exigence thermique différente.

Étape 1 : Fusion et surchauffe

Avant la coulée, le métal doit non seulement être fondu, mais chauffé à une température significativement supérieure à son point de fusion. Cette chaleur supplémentaire est appelée surchauffe.

La surchauffe agit comme un tampon thermique. Elle garantit que le métal liquide a suffisamment d'énergie pour résister à la perte de température lorsqu'il est transféré du four au moule et qu'il s'écoule à travers le système de coulée sans geler prématurément.

Étape 2 : Coulée et fluidité

La température régit directement la fluidité du métal en fusion – sa capacité à s'écouler et à remplir les détails complexes à l'intérieur de la cavité du moule.

Une surchauffe plus élevée entraîne une meilleure fluidité, ce qui est crucial pour produire des pièces à parois minces ou complexes. Une température et une fluidité insuffisantes sont une cause principale des défaillances de coulée.

Étape 3 : Solidification et microstructure

Les propriétés finales de la pièce moulée sont déterminées lors de la solidification. La vitesse de refroidissement – la vitesse à laquelle le métal perd de la chaleur au moule environnant – est dictée par la température de coulée initiale.

Cette vitesse de refroidissement contrôle directement la structure granulaire finale du métal. Une vitesse de refroidissement plus lente crée des grains gros et grossiers, ce qui donne souvent une pièce plus molle et plus ductile. Une vitesse de refroidissement plus rapide produit des grains petits et fins, ce qui conduit généralement à une pièce plus solide mais plus cassante.

Comprendre les compromis : les dangers des températures incorrectes

Atteindre la bonne température est un exercice d'équilibre. S'écarter trop loin dans l'une ou l'autre direction introduit un risque significatif et une multitude de défauts potentiels.

Le problème avec trop de chaleur

Couler du métal excessivement chaud est souvent plus dangereux que de le couler trop froid. Cela peut entraîner plusieurs défauts critiques.

- Porosité gazeuse : Un métal plus chaud peut dissoudre plus de gaz (comme l'hydrogène et l'oxygène). Lorsque le métal refroidit et se solidifie, sa capacité à retenir ce gaz diminue, ce qui fait que le gaz sort de la solution et forme des bulles, ou porosité, qui créent des points faibles dans la pièce finale.

- Retassures : Tous les métaux se contractent en refroidissant d'un état liquide à un état solide. Une plus grande différence de température entre la température de coulée et la température de solidification entraîne un retrait total plus important, augmentant le risque de vides ou de fissures.

- Dégradation du moule : Une chaleur extrême peut endommager le moule lui-même. Pour les moulages en sable, cela peut provoquer la dégradation du liant ou la fusion du métal avec le sable, entraînant un mauvais état de surface et des imprécisions dimensionnelles.

Le problème avec trop peu de chaleur

Bien que moins courant, une température insuffisante présente son propre ensemble de défaillances immédiates. Le problème principal est un manque de fluidité.

- Non-remplissages et soudures froides : Un non-remplissage se produit lorsque le métal commence à se solidifier avant d'avoir complètement rempli la cavité du moule. Une soudure froide est un défaut similaire où deux courants de métal en fusion se rencontrent mais sont trop froids pour fusionner correctement, créant une soudure faible.

- Mauvaise définition des détails de surface : Si le métal n'est pas suffisamment fluide, il ne s'écoulera pas en douceur contre les parois du moule, ne parvenant pas à capturer les détails fins et entraînant une surface rugueuse ou incomplète.

Faire le bon choix pour votre objectif

La température de coulée idéale n'est pas une valeur unique, mais dépend de l'alliage, de la conception du moule et du résultat souhaité pour la pièce finale.

- Si votre objectif principal est des pièces complexes à parois minces : Vous aurez besoin d'une surchauffe plus élevée pour garantir que la fluidité du métal permette un remplissage complet du moule avant le début de la solidification.

- Si votre objectif principal est de maximiser la résistance mécanique : Visez la température de coulée la plus basse possible qui assure toujours le remplissage du moule, combinée à une méthode de refroidissement contrôlée pour favoriser une structure à grains fins.

- Si votre objectif principal est de minimiser les défauts comme la porosité gazeuse : Utilisez une surchauffe minimale pour réduire la quantité de gaz absorbée par le métal en fusion et limiter le retrait thermique total.

En fin de compte, maîtriser le contrôle de la température, c'est maîtriser l'art et la science de la fonderie elle-même.

Tableau récapitulatif :

| Effet de la température | Impact sur la coulée |

|---|---|

| Trop élevée | Porosité gazeuse, retassures, dommages au moule |

| Trop basse | Non-remplissages, soudures froides, mauvaise définition des détails de surface |

| Optimale | Remplissage complet du moule, structure granulaire contrôlée, haute intégrité de la pièce |

Obtenez des moulages parfaits avec les solutions de chauffage de précision de KINTEK

Maîtriser l'équilibre thermique est essentiel à votre succès en fonderie. KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de contrôle de la température, offrant la fiabilité et la précision nécessaires pour faire fondre, couler et solidifier les métaux parfaitement. Que vous développiez des composants complexes ou que vous privilégiez une résistance maximale, nos solutions vous aident à minimiser les défauts et à garantir des résultats cohérents et de haute qualité.

Prêt à optimiser votre processus de fonderie ? Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage idéale pour les besoins spécifiques de votre laboratoire en matière d'alliages et d'applications.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un vide poussé est-il préférable à l'argon pour le frittage de composites VC/Cu ? Obtenir un mouillage et une résistance de liaison supérieurs

- Quel est l'effet de l'augmentation de la pression pendant le frittage ? Atteindre une densité maximale et des performances supérieures

- L'aluminium brasé est-il aussi solide que l'aluminium soudé ? Choisir la bonne méthode d'assemblage pour votre projet

- Quels sont les avantages de la pression dans le frittage ? Atteindre une densité plus élevée et des propriétés matérielles supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour le Ti-6Al-4V ? Obtenez une résistance et une pureté similaires à celles du forgeage