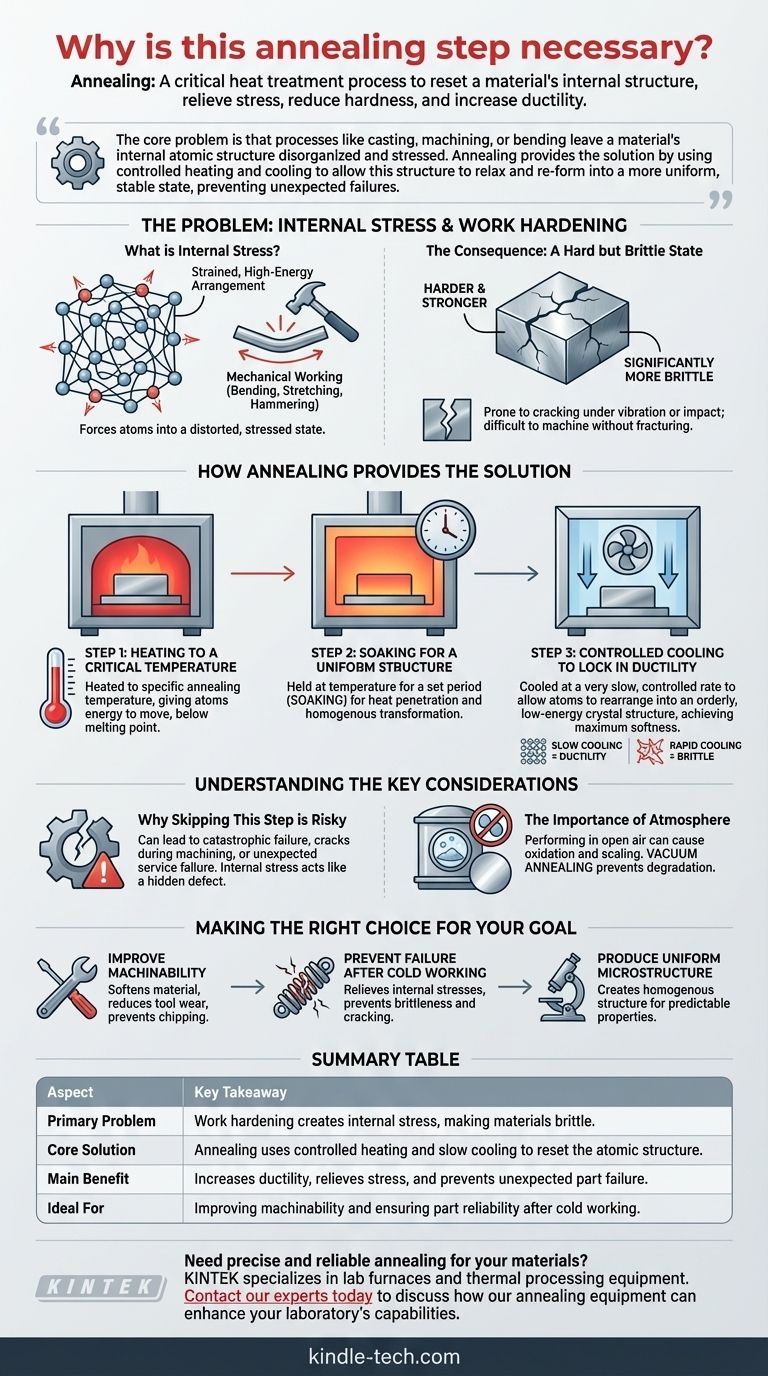

En bref, le recuit est un processus de traitement thermique critique utilisé pour réinitialiser fondamentalement la structure interne d'un matériau. Il est nécessaire pour soulager les contraintes internes accumulées, réduire la dureté et augmenter la ductilité. Cela rend le matériau significativement moins fragile et beaucoup plus facile à travailler pour les étapes de fabrication ultérieures.

Le problème fondamental est que des processus comme le moulage, l'usinage ou le pliage laissent la structure atomique interne d'un matériau désorganisée et contrainte. Le recuit apporte la solution en utilisant un chauffage et un refroidissement contrôlés pour permettre à cette structure de se détendre et de se reformer dans un état plus uniforme et stable, prévenant ainsi les défaillances inattendues.

Le problème : Contrainte interne et écrouissage

Qu'est-ce que la contrainte interne ?

Lorsqu'un matériau est travaillé mécaniquement – plié, étiré ou martelé – sa structure cristalline interne se déforme. Ce processus, souvent appelé écrouissage ou durcissement par déformation, force les atomes dans un arrangement tendu et à haute énergie.

Imaginez la structure granulaire interne du matériau comme une grille nette et ordonnée. L'écrouissage enchevêtre et étire cette grille, créant une tension immense au niveau atomique.

La conséquence : Un état dur mais fragile

Cet état contraint rend le matériau plus dur et plus résistant, mais cela a un coût élevé : il devient également significativement plus fragile.

Une pièce écrouie est sujette à la fissuration sous l'effet des vibrations ou des chocs. Sa tension interne la rend imprévisible et difficile à usiner ou à former davantage sans la fracturer.

Comment le recuit apporte la solution

Le recuit est un processus en trois étapes conçu pour effacer systématiquement cette contrainte interne et restaurer la maniabilité du matériau.

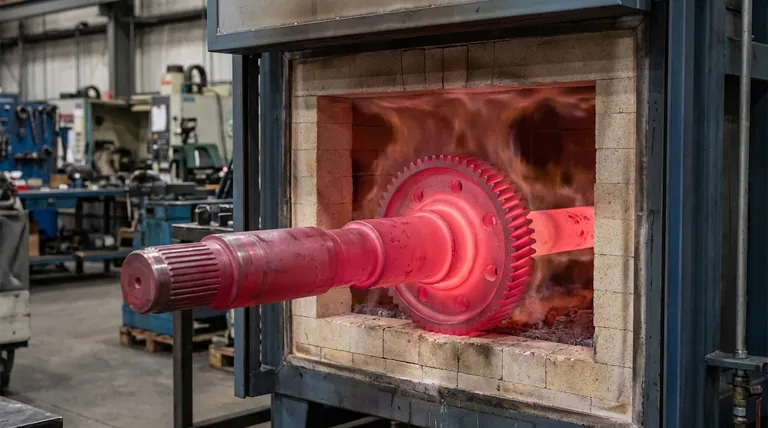

Étape 1 : Chauffage à une température critique

Le matériau est chauffé dans un four à une température de recuit spécifique. Cette température est suffisamment élevée pour donner aux atomes assez d'énergie pour se déplacer et se libérer de leurs positions déformées, mais elle reste inférieure au point de fusion du matériau.

Étape 2 : Maintien pour une structure uniforme

Le matériau est maintenu à cette température élevée pendant une période définie, une étape connue sous le nom de maintien. Ceci est crucial pour s'assurer que la chaleur pénètre toute la pièce, et pas seulement la surface.

Cette période de maintien permet à toute la structure interne d'atteindre une transformation complète et homogène en une nouvelle structure granulaire sans contrainte.

Étape 3 : Refroidissement contrôlé pour fixer la ductilité

Enfin, le matériau est refroidi à une vitesse très lente et contrôlée. Ce refroidissement lent est la clé pour obtenir une douceur et une ductilité maximales.

Il permet aux atomes de se réorganiser en une grande structure cristalline ordonnée et à faible énergie, ramenant le matériau à ou près de son état d'équilibre. Un refroidissement rapide, en revanche, piégerait les contraintes et créerait un matériau plus dur et plus fragile.

Comprendre les considérations clés

Pourquoi sauter cette étape est risqué

Ne pas recuire un composant écroui peut entraîner une défaillance catastrophique. La pièce peut se fissurer lors des étapes d'usinage ultérieures, ou pire, tomber en panne de manière inattendue une fois mise en service. La contrainte interne agit comme un défaut caché, attendant un déclencheur.

L'importance de l'atmosphère

Pour de nombreux matériaux, en particulier les métaux réactifs, effectuer ce processus à l'air libre est préjudiciable. Les températures élevées entraîneraient une réaction du matériau avec l'oxygène ou l'azote, conduisant à la formation de calamine, à la contamination et à une perte de propriétés souhaitables.

C'est pourquoi le recuit sous vide est souvent utilisé. En éliminant l'air, le processus peut être effectué sans dégrader la surface ou la chimie du matériau.

Faire le bon choix pour votre objectif

Le recuit n'est pas un seul processus mais un outil utilisé pour atteindre des résultats spécifiques. La température exacte et la vitesse de refroidissement sont adaptées au matériau et à l'état final souhaité.

- Si votre objectif principal est d'améliorer l'usinabilité : Le recuit est nécessaire pour adoucir le matériau, ce qui réduit l'usure des outils et prévient l'écaillage lors de la coupe.

- Si votre objectif principal est de prévenir la défaillance après un travail à froid : Le recuit est essentiel pour soulager les contraintes internes qui rendent le matériau fragile et sujet à la fissuration.

- Si votre objectif principal est de produire une microstructure uniforme : Le recuit est utilisé pour créer une structure interne homogène requise pour des propriétés mécaniques, physiques ou électriques prévisibles.

En fin de compte, comprendre la nécessité du recuit, c'est comprendre comment contrôler les propriétés les plus fondamentales d'un matériau.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Problème principal | L'écrouissage crée des contraintes internes, rendant les matériaux fragiles. |

| Solution principale | Le recuit utilise un chauffage contrôlé et un refroidissement lent pour réinitialiser la structure atomique. |

| Avantage principal | Augmente la ductilité, soulage les contraintes et prévient la défaillance inattendue des pièces. |

| Idéal pour | Améliorer l'usinabilité et assurer la fiabilité des pièces après travail à froid. |

Besoin d'un recuit précis et fiable pour vos matériaux ?

KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique conçus pour un traitement thermique contrôlé. Que votre objectif soit la relaxation des contraintes, l'amélioration de l'usinabilité ou l'obtention d'une microstructure uniforme, nos solutions garantissent des résultats constants et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de recuit peuvent améliorer les capacités de votre laboratoire et prévenir la défaillance des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022