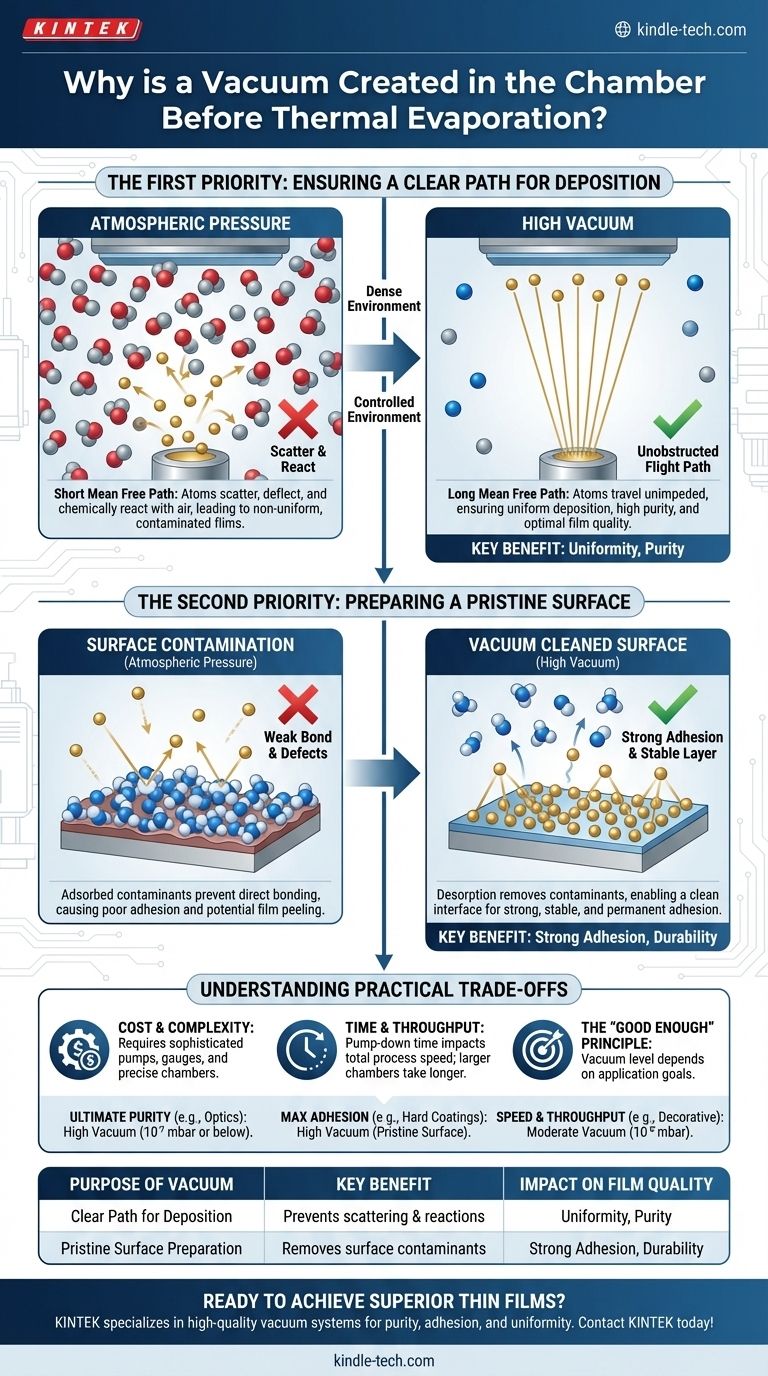

Un vide poussé est créé dans une chambre d'évaporation thermique pour deux raisons fondamentales : garantir que le matériau évaporé dispose d'un trajet de vol clair et sans obstruction vers la cible, et préparer une surface parfaitement propre pour que le matériau s'y dépose. Sans vide, les atomes évaporés entreraient en collision avec les molécules d'air, les dispersant et empêchant un revêtement uniforme, tandis qu'une surface contaminée provoquerait le décollement du nouveau film ou entraînerait des défauts importants.

L'objectif principal du vide n'est pas seulement d'éliminer l'air, mais d'établir un environnement hautement contrôlé. Il transforme l'espace chaotique et rempli de contaminants d'une chambre à pression atmosphérique en un environnement vierge où les atomes individuels peuvent voyager de manière prévisible et se lier parfaitement, assurant la qualité, la pureté et l'adhérence du film final.

La Première Priorité : Assurer un Chemin Dégagé pour le Dépôt

Pour comprendre pourquoi le chemin doit être dégagé, nous devons penser au voyage d'un seul atome évaporé. À pression atmosphérique, ce voyage serait impossible.

Le Concept de Libre Parcours Moyen

Le libre parcours moyen est la distance moyenne qu'un atome ou une molécule peut parcourir avant d'entrer en collision avec un autre.

Dans l'environnement dense de la pression atmosphérique normale, cette distance est incroyablement courte — à l'échelle nanométrique. L'atome évaporé ne commencerait même pas son voyage avant d'être dévié de sa trajectoire.

En éliminant presque toutes les molécules de gaz, un vide poussé augmente considérablement le libre parcours moyen, le rendant beaucoup plus long que la distance entre la source de matériau et le substrat cible.

Prévenir les Collisions et Réactions Indésirables

Un chemin sans entrave est essentiel pour un film de haute qualité. Les collisions avec les molécules de gaz résiduelles (comme l'azote ou l'oxygène) ont deux effets négatifs.

Premièrement, la collision disperse l'atome évaporé, le déviant de sa trajectoire rectiligne. Cela entraîne un film non uniforme et de densité plus faible.

Deuxièmement, le matériau évaporé chaud et réactif peut réagir chimiquement avec les gaz résiduels en plein vol. Par exemple, un métal pur pourrait former un oxyde indésirable, contaminant le film final et modifiant ses propriétés. Un vide poussé minimise ces contaminants à un niveau acceptable.

La Deuxième Priorité : Préparer une Surface Vierge

Même si les atomes arrivent parfaitement, leur atterrissage est tout aussi important. Une surface qui semble propre à l'œil nu est, au niveau moléculaire, un paysage chaotique de contaminants adsorbés.

Le Problème de la Contamination de Surface

À pression atmosphérique, chaque surface est recouverte d'une fine couche de molécules provenant de l'air, principalement de la vapeur d'eau, de l'azote et de l'oxygène.

Cette couche de contamination agit comme une barrière, empêchant les atomes de matériau évaporé arrivants de former une liaison forte et directe avec le substrat lui-même.

Comment le Vide Nettoie le Substrat

La création d'un vide aide ces molécules indésirables à se désorber, ou à se libérer, de la surface, la nettoyant efficacement au niveau moléculaire.

Ce processus garantit que lorsque les atomes évaporés arrivent, ils se déposent sur un substrat véritablement propre, prêt à former une liaison directe et puissante.

L'Impact sur l'Adhésion et la Qualité du Film

L'objectif ultime est un film qui adhère de manière permanente et remplit sa fonction.

Une surface propre, préparée sous vide, permet une forte adhésion et la formation d'une couche stable et bien structurée. Sans cela, le film déposé aurait probablement une mauvaise adhérence, ce qui entraînerait son écaillage ou son décollement facile.

Comprendre les Compromis Pratiques

Bien qu'essentiel, l'obtention et le maintien d'un vide poussé impliquent des considérations importantes qui influencent le coût, le temps et la complexité du processus.

Coût et Complexité

Les systèmes à vide poussé nécessitent des équipements sophistiqués et coûteux, y compris plusieurs types de pompes (telles que des pompes à vide primaire et des pompes turbomoléculaires), des jauges et une chambre conçue avec précision. L'utilisation et l'entretien de cet équipement exigent des connaissances spécialisées.

Temps et Débit

L'évacuation d'une chambre de la pression atmosphérique à un vide poussé (par exemple, 10⁻⁶ mbar) n'est pas instantanée. Ce « temps de pompage » peut représenter une part importante du temps total du processus, impactant directement le débit de fabrication. Les chambres plus grandes ou les matériaux qui libèrent des gaz (dégazage) augmenteront ce temps.

Le Principe du « Suffisamment Bon »

Le niveau de vide requis dépend entièrement de l'application. La plage typique de 10⁻⁵ à 10⁻⁷ mbar reflète cela. Un revêtement métallique décoratif sur du plastique peut ne nécessiter qu'un vide modéré, tandis qu'un revêtement optique pour une lentille de précision exigera un vide beaucoup plus poussé pour garantir la pureté et la performance.

Faire le Bon Choix pour Votre Objectif

Le niveau de vide que vous visez doit être directement lié aux caractéristiques souhaitées de votre film final.

- Si votre objectif principal est la pureté et la performance ultimes (par exemple, optique, semi-conducteurs) : Votre priorité est un vide plus élevé (pression plus basse, 10⁻⁷ mbar ou moins) pour minimiser les contaminants et assurer un chemin sans collision.

- Si votre objectif principal est l'adhérence et la durabilité maximales (par exemple, revêtements durs) : Votre priorité est d'assurer un substrat vierge, ce qui signifie qu'un vide poussé est non négociable pour éliminer les contaminants de surface.

- Si votre objectif principal est la vitesse et le débit élevé (par exemple, revêtements décoratifs) : Un vide modéré (environ 10⁻⁵ mbar) peut suffire, offrant un équilibre entre une qualité de film acceptable et des temps de traitement plus rapides.

En fin de compte, le contrôle du vide est la principale méthode pour contrôler la qualité fondamentale et l'intégrité de votre film déposé.

Tableau Récapitulatif :

| Objectif du Vide | Avantage Clé | Impact sur la Qualité du Film |

|---|---|---|

| Chemin Dégagé pour le Dépôt | Prévient la dispersion et les réactions | Uniformité, Pureté |

| Préparation de Surface Vierge | Élimine les contaminants de surface | Forte Adhésion, Durabilité |

Prêt à obtenir des films minces supérieurs avec votre processus d'évaporation thermique ? Le bon environnement de vide est essentiel au succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les systèmes de vide et les composants d'évaporation thermique, pour vous aider à atteindre la pureté, l'adhérence et l'uniformité que vos applications exigent. Laissez nos experts vous guider vers la solution optimale pour les besoins spécifiques de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.

- Quels sont les avantages de la cuisson sous vide ? Obtenez une pureté et des performances matérielles ultimes