En bref, le frittage est nécessaire car le compactage seul ne crée qu'une forme de poudre comprimée fragile sans résistance fonctionnelle. Le frittage est le processus thermique qui transforme cette pièce "crue" en un composant solide, durable et lié métallurgiquement en fusionnant les particules de poudre individuelles.

Alors que le compactage donne sa forme à un matériau, c'est le processus de frittage qui lui confère la résistance finale, la densité et l'intégrité structurelle requises pour toute application d'ingénierie. Sans frittage, une pièce compactée n'est qu'une forme de poudre faiblement maintenue, et non un composant fonctionnel.

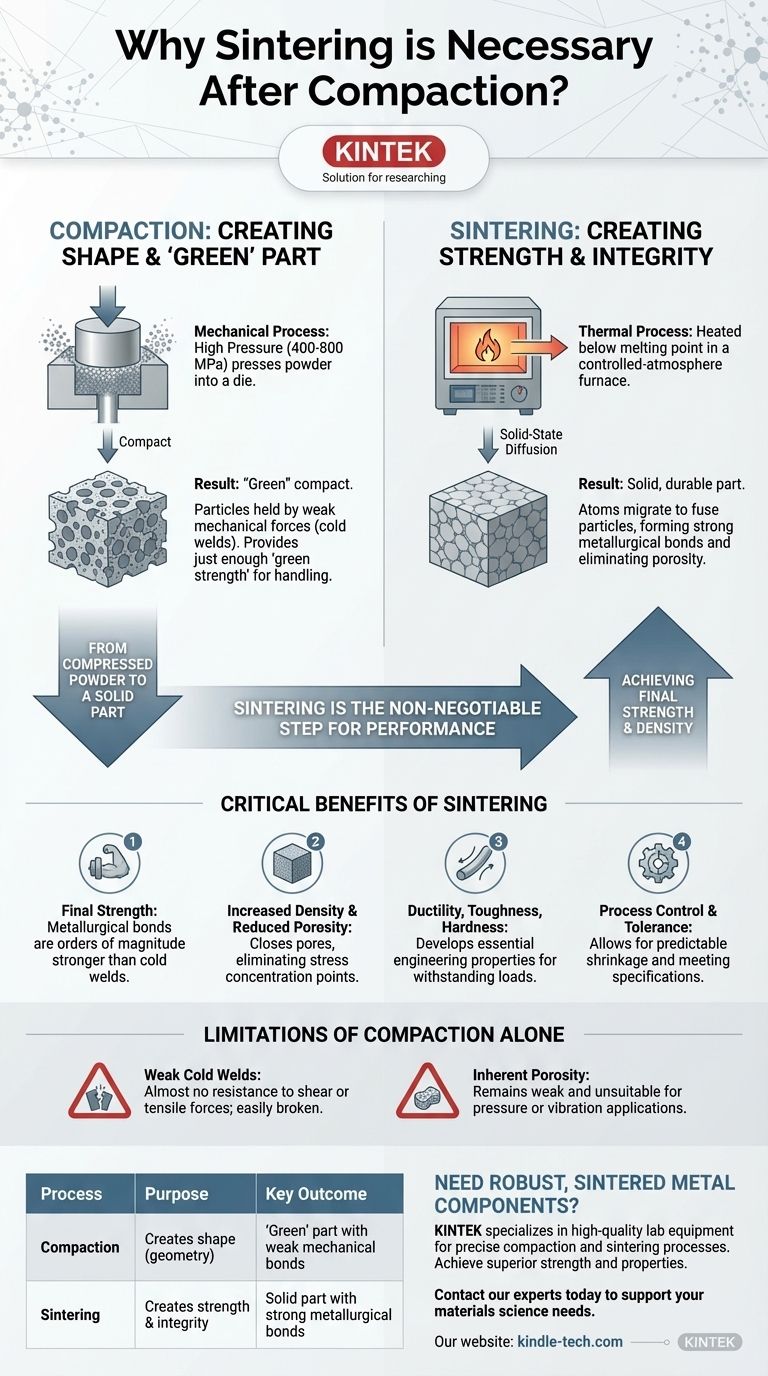

De la poudre comprimée à une pièce solide

Pour comprendre la nécessité du frittage, vous devez d'abord reconnaître l'état distinct du matériau après chaque étape du processus de métallurgie des poudres. Les deux étapes servent des objectifs fondamentalement différents.

La pièce "crue" : Le résultat du compactage

Le compactage est un processus mécanique. Une haute pression (souvent 400-800 MPa) est utilisée pour presser la poudre métallique dans une matrice, forçant les particules à un contact étroit.

Cela crée ce que l'on appelle un compact "vert" ou "cru". Les particules sont maintenues ensemble par de faibles forces mécaniques, principalement des soudures à froid à leurs points de contact.

Cela confère juste assez de "résistance à cru" pour que la pièce puisse être manipulée et transportée vers le four de frittage sans s'effriter. Cependant, elle ne possède aucune des propriétés de résistance, de ductilité ou de ténacité d'une pièce métallique solide.

La transformation par frittage : Création de liaisons métallurgiques

Le frittage est un processus thermique. Le compact cru est chauffé dans un four à atmosphère contrôlée à une température inférieure au point de fusion du matériau.

À cette température élevée, un processus appelé diffusion à l'état solide commence. Les atomes migrent à travers les limites des particules individuelles, les faisant fusionner.

Cette diffusion crée de fortes liaisons métallurgiques, formant des "cols" qui se développent aux points de contact des particules. Les particules individuelles fusionnent essentiellement, créant une masse solide et cohérente avec un réseau de pores internes considérablement réduit.

Pourquoi le frittage est non négociable pour la performance

Une pièce crue est inutilisable pour toute application réelle. Le frittage est l'étape qui confère les propriétés essentielles qui définissent un composant métallique fonctionnel.

Obtention de la résistance et de la densité finales

L'objectif principal du frittage est de créer de la résistance. Les liaisons métallurgiques formées pendant le processus sont des ordres de grandeur plus fortes que les soudures à froid issues du compactage.

Ce processus densifie également davantage la pièce, fermant de nombreux pores laissés après le compactage. L'élimination de cette porosité est essentielle, car les pores sont des points de concentration de contraintes et des faiblesses inhérentes à la structure du matériau.

Développement des propriétés essentielles des matériaux

Au-delà de la simple résistance, le frittage développe d'autres propriétés d'ingénierie cruciales comme la ductilité, la ténacité et la dureté. Une pièce crue est fragile et se fracturera avec une force minimale. Une pièce frittée peut supporter des charges mécaniques, des déformations et des chocs.

Comprendre les principales limitations

S'appuyer uniquement sur le compactage n'est pas une stratégie de fabrication viable en raison de ses limitations physiques fondamentales.

La faiblesse des soudures à froid

Le compactage ne crée qu'un contact physique et un faible emboîtement mécanique. Ces liaisons n'ont presque aucune résistance aux forces de cisaillement ou de traction. Une pièce crue peut souvent être brisée à la main.

Porosité inhérente

Même avec une pression extrême, le compactage laisse toujours un réseau de pores entre les particules. Cette porosité rend le composant faible et inadapté aux applications où il pourrait être exposé à la pression, aux vibrations ou à toute charge significative.

La nécessité du contrôle du processus

Le frittage est un processus hautement contrôlé. La température, le temps et l'atmosphère du four doivent être gérés avec précision pour éviter l'oxydation et assurer la quantité de diffusion souhaitée. Ce contrôle permet un retrait prévisible et garantit que la pièce finale respecte les tolérances dimensionnelles et les spécifications de performance requises.

Appliquer cette compréhension à votre objectif

Le processus en deux étapes est une relation symbiotique où chaque étape accomplit une tâche que l'autre ne peut pas.

- Si votre objectif principal est la géométrie de la pièce et sa forme initiale : Le compactage est l'étape critique pour définir la forme nette, la complexité et la densité initiale du composant avant que les propriétés finales ne soient développées.

- Si votre objectif principal est la performance mécanique et l'intégrité finale : Le frittage est l'étape essentielle pour transformer la forme en poudre en un matériau d'ingénierie solide, durable et fonctionnel, prêt pour son application.

En fin de compte, le compactage donne sa forme à un matériau, mais le frittage lui confère sa résistance et son utilité en tant que pièce solide et finie.

Tableau récapitulatif :

| Processus | Objectif | Résultat clé |

|---|---|---|

| Compactage | Crée la forme (géométrie) | Pièce 'crue' avec de faibles liaisons mécaniques |

| Frittage | Crée la résistance et l'intégrité | Pièce solide avec de fortes liaisons métallurgiques |

Besoin de composants métalliques frittés robustes pour votre laboratoire ou votre chaîne de production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de compactage et de frittage précis. Notre expertise vous assure d'atteindre la résistance, la densité et les propriétés matérielles supérieures requises pour vos applications d'ingénierie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en métallurgie des poudres et en science des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- Quel est le but de l'utilisation de tubes en verre scellés sous vide pour le frittage de Thio-LISICON ? Optimiser la pureté de l'électrolyte solide

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité