Introduction au pressage isostatique

Le pressage isostatique est un processus de fabrication qui utilise la pression d'un fluide pour comprimer et façonner des matériaux sous diverses formes. Il s'agit d'appliquer une pression uniforme sur un matériau dans toutes les directions, ce qui donne une densité uniforme dans tout le matériau. Le processus est couramment utilisé pour produire des pièces de précision aux formes complexes, telles que la céramique et les composants métalliques. Le pressage isostatique peut être effectué à haute ou basse température, respectivement appelé pressage isostatique à froid et à chaud. Ce processus est très avantageux pour produire des matériaux de haute qualité et à haute densité avec un minimum de défauts.

Table des matières

- Introduction au pressage isostatique

- Avantages du pressage isostatique

- Pressage isostatique à froid ou à chaud

- Procédé et technique de pressage isostatique

- Matériaux adaptés au pressage isostatique

- Avantages et inconvénients du pressage isostatique

- Atteindre une densité optimale grâce au pressage isostatique

- Conclusion

Avantages du pressage isostatique

Le pressage isostatique est un procédé de fabrication qui devient de plus en plus populaire ces dernières années en raison de sa capacité à produire des matériaux avec une densité optimale. Les avantages du pressage isostatique sont nombreux et significatifs, ce qui en fait un procédé de fabrication précieux pour produire des matériaux de haute qualité avec une densité et une résistance optimales.

Force accrue

Le pressage isostatique consiste à appliquer une pression égale dans toutes les directions à un matériau à l'intérieur d'un récipient sous pression, ce qui donne une densité uniforme dans tout le matériau. Ce processus conduit à une résistance accrue du matériau, ce qui le rend idéal pour une utilisation dans des applications à fortes contraintes telles que l'aérospatiale, la défense et la médecine.

Finition de surface améliorée

Le pressage isostatique peut également donner aux matériaux une finition de surface améliorée. Étant donné que la pression est appliquée uniformément dans toutes les directions, le matériau résultant a une surface plus lisse et plus uniforme que celle produite par d'autres procédés de fabrication.

Réduction des défauts internes

L'un des avantages les plus importants du pressage isostatique est la réduction des défauts internes tels que la porosité. La pression uniforme appliquée au matériau pendant le processus garantit qu'il n'y a pas de vides ou d'espaces dans le matériau, conduisant à un produit plus cohérent et fiable.

Flexibilité et polyvalence

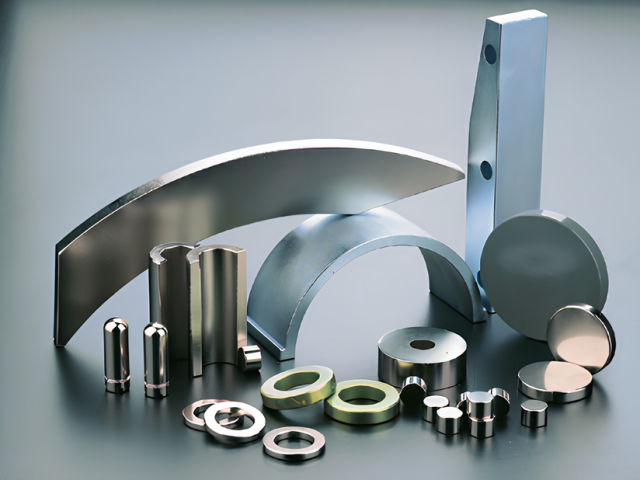

Le pressage isostatique peut être utilisé pour produire des formes et des pièces complexes qui ne peuvent pas être produites à l'aide d'autres procédés de fabrication. La pression uniforme appliquée au cours du processus permet de créer des conceptions et des formes complexes qui répondent à des exigences spécifiques.

Propriétés supérieures

Le pressage isostatique est également utilisé dans la production de céramiques, où il peut produire des matériaux dotés de propriétés supérieures telles qu'une conductivité thermique élevée, une faible dilatation thermique et une dureté élevée. Ces propriétés rendent les matériaux résultants idéaux pour une utilisation dans une gamme d'applications, y compris l'aérospatiale, la défense et les industries médicales.

En conclusion, les avantages du pressage isostatique en font un procédé de fabrication précieux pour produire des matériaux de haute qualité avec une densité et une résistance optimales. La pression uniforme appliquée pendant le processus entraîne une résistance accrue, une finition de surface améliorée et une réduction des défauts internes. De plus, le pressage isostatique peut être utilisé pour produire des formes et des pièces complexes, ce qui en fait un processus de fabrication flexible et polyvalent.

Pressage isostatique à froid ou à chaud

Le pressage isostatique est une méthode populaire pour compacter des matériaux en poudre en des formes denses et uniformes. Il existe deux types de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Chaque type de pressage isostatique a ses avantages et ses inconvénients.

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid consiste à presser des matériaux en poudre à température ambiante. Il est généralement plus rapide et moins coûteux que le pressage isostatique à chaud, mais peut produire des matériaux de plus faible densité. Le CIP est souvent préféré pour les formes simples et les matériaux de faible densité. Il permet la production de compacts de poudre petits ou grands de forme simple avec une densité crue uniforme, même pour des pièces de grand rapport hauteur/diamètre. Cependant, il présente l'inconvénient de nécessiter un usinage ultérieur dans l'ébauche crue en raison d'un contrôle dimensionnel moindre.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud consiste à chauffer la poudre dans un gaz inerte à des températures et des pressions élevées avant le pressage. HIP peut produire des matériaux de densité plus élevée avec de meilleures propriétés mécaniques mais à un coût plus élevé. Il peut produire des formes complexes et des matériaux de densité plus élevée, ce qui le rend adapté à un large éventail d'applications. HIP est préféré pour les pièces qui nécessitent une résistance et une ténacité élevées. Il peut également être utilisé pour éliminer la porosité résiduelle d'une pièce PM frittée.

Choisir entre CIP et HIP

Le choix entre CIP et HIP dépend des exigences spécifiques du processus de fabrication et du produit final. L'obtention d'une densité optimale avec le pressage isostatique dépend de plusieurs facteurs, notamment le matériau pressé, la densité souhaitée et l'application spécifique. Le CIP est généralement préféré pour les formes simples et les matériaux de faible densité. D'autre part, HIP est utilisé pour les formes complexes et les matériaux de densité plus élevée.

En résumé, le CIP et le HIP offrent des avantages et des inconvénients uniques, et le choix entre eux dépend des exigences spécifiques du processus de fabrication et du produit final.

Procédé et technique de pressage isostatique

Le pressage isostatique est un processus utilisé dans la production de matériaux à haute densité, tels que la céramique et les métaux, qui nécessitent un degré élevé d'uniformité et de précision. La technique consiste à placer le matériau dans un récipient souple, qui est ensuite soumis à une compression à haute pression dans toutes les directions. Cette pression garantit que le matériau est comprimé uniformément, ce qui donne un produit à haute densité avec une microstructure cohérente.

Principes de base du pressage isostatique

La technologie de formage isostatique consiste à placer l'échantillon de poudre à presser dans un récipient à haute pression, en utilisant la nature incompressible du milieu liquide ou gazeux et la nature du transfert uniforme de pression dans toutes les directions pour pressuriser uniformément l'échantillon. A ce moment, la poudre dans le récipient à haute pression est uniformément pressurisée et de la même taille dans toutes les directions. Le procédé de formation de la poudre stérile en une ébauche dense par le procédé ci-dessus est appelé pressage isostatique.

Types de pressage isostatique

Il existe trois types de pressage isostatique en fonction de la température et de la pression appliquées au cours du processus. Il s'agit du pressage isostatique à froid (CIP), du pressage isostatique à chaud (WIP) et du pressage isostatique à chaud (HIP).

Le pressage isostatique à froid (CIP) est appliqué pour consolider les poudres céramiques ou réfractaires chargées dans des sacs en élastomère. Le pressage isostatique à chaud (WIP) diffère du CIP uniquement en ce que les formes sont pressées à température chaude jusqu'à environ 100°C. Le pressage isostatique à chaud (HIP) implique à la fois une température et une pression appliquées simultanément pour obtenir des pièces parfaitement denses.

Fonctionnement de la presse isostatique

Le pressage isostatique permet de produire divers types de matériaux à partir de poudres compactes en réduisant la porosité du mélange de poudres. Le mélange de poudres est compacté et encapsulé à l'aide d'une pression isostatique, en utilisant une pression appliquée de manière égale dans toutes les directions. Le pressage isostatique confine la poudre métallique à l'intérieur d'une membrane souple ou d'un récipient hermétique qui agit comme une barrière de pression entre la poudre et les milieux de pressurisation, liquides ou gazeux qui l'entourent.

Avantages du pressage isostatique

Le pressage isostatique applique une force uniforme et égale sur l'ensemble du produit, quelle que soit sa forme ou sa taille. Il offre ainsi des avantages uniques pour les applications céramiques et réfractaires. La capacité à former des formes de produits avec des tolérances précises (réduction des usinages coûteux) a été un moteur majeur de son développement commercial.

Applications de la presse isostatique

Les presses isostatiques sont utilisées pour compresser des particules pharmaceutiques et des matières premières dans des formes prédéterminées. L'utilisation de ce système de pressurisation assure une pression de compactage uniforme dans toute la masse de poudre et une répartition homogène de la densité dans le produit final. C'est l'une des machines de traitement pharmaceutique les plus utilisées.

Conclusion

Le pressage isostatique est une technique puissante pour obtenir une densité optimale dans des matériaux hautes performances. En contrôlant soigneusement la pression, la température et la durée du processus, les fabricants peuvent produire des pièces complexes avec des dimensions précises et un haut degré d'uniformité. En tant que tel, le pressage isostatique est un outil important dans la production d'une large gamme de matériaux avancés, des céramiques et des métaux aux composites et aux polymères.

Matériaux adaptés au pressage isostatique

Le pressage isostatique est une technique utilisée pour obtenir une densité optimale dans des matériaux tels que la céramique, les métaux et les composites. Cependant, tous les matériaux ne conviennent pas au pressage isostatique. En règle générale, les matériaux qui ont un degré élevé de porosité ou qui sont sujets à la fissuration ou à la déformation sous pression ne sont pas recommandés pour cette méthode.

Matériaux appropriés

Des matériaux tels que l'alumine, la zircone et le carbure de tungstène sont couramment utilisés pour le pressage isostatique en raison de leur haute densité et de leur résistance à la déformation. Ces matériaux sont préférés car ils peuvent résister à la pression appliquée au cours du processus et donner une densité plus uniforme et constante dans tout l'objet.

D'autres matériaux, tels que le titane et les alliages à base de nickel, peuvent également être pressés à l'aide de cette méthode, mais nécessitent une attention particulière aux paramètres de pression et de température pour éviter les fissures et les déformations.

Matériaux inappropriés

Les matériaux qui ont un haut degré de porosité ou qui sont sujets à la fissuration ou à la déformation sous pression ne sont pas recommandés pour le pressage isostatique. Par exemple, le graphite et le diamant sont des matériaux qui ne conviennent pas au pressage isostatique en raison de leur degré élevé de porosité.

Conclusion

En conclusion, le pressage isostatique est devenu une méthode populaire pour obtenir une densité optimale dans un large éventail d'applications industrielles, de l'aérospatiale au génie biomédical, en raison de sa capacité à produire des pièces hautement uniformes et cohérentes avec des propriétés mécaniques supérieures. L'aptitude d'un matériau au pressage isostatique dépend de sa résistance à la déformation et à la fissuration sous pression. Des matériaux tels que l'alumine, la zircone et le carbure de tungstène sont couramment utilisés pour le pressage isostatique en raison de leur densité élevée et de leur résistance à la déformation, tandis que les matériaux à haut degré de porosité ou sujets à la fissuration ou à la déformation sous pression ne sont pas recommandés pour cette méthode. .

Avantages et inconvénients du pressage isostatique

Le pressage isostatique est un procédé largement utilisé dans la fabrication d'équipements de laboratoire. Le processus consiste à placer le matériau dans un récipient à haute pression et à le soumettre à une pression égale dans toutes les directions pour obtenir une densité optimale. Ce processus présente à la fois des avantages et des inconvénients, qui sont discutés ci-dessous.

Avantages du pressage isostatique

Densité uniforme : Le pressage isostatique donne des produits de densité uniforme, ce qui est essentiel pour leur performance. L'application d'une pression égale sur le matériau dans toutes les directions donne des produits à haute résistance et ténacité.

Formes complexes : Le pressage isostatique peut être utilisé pour fabriquer des formes complexes qui seraient difficiles à réaliser avec d'autres méthodes. Le matériau utilisé peut être sous forme de poudre, ce qui facilite la réalisation de formes complexes.

Rentable : Le pressage isostatique peut être effectué à température ambiante et le processus est relativement rapide, ce qui en fait une option rentable.

Inconvénients du pressage isostatique

Contraintes résiduelles : le processus peut entraîner des contraintes résiduelles indésirables dans le produit, qui peuvent provoquer la fissuration ou la déformation du produit pendant l'utilisation, affectant ses performances.

Équipement coûteux : Le pressage isostatique nécessite un équipement coûteux, qui peut ne pas être accessible à tous les fabricants.

Ne convient pas à tous les matériaux : le processus peut ne pas convenir à tous les matériaux, et certains matériaux peuvent nécessiter un traitement supplémentaire pour obtenir une densité optimale.

En conclusion, le pressage isostatique est un processus essentiel dans la fabrication d'équipements de laboratoire, et ses avantages tels que la densité uniforme et la capacité de former des formes complexes en font une option intéressante. Cependant, les fabricants doivent également tenir compte des inconvénients du procédé, tels que les contraintes résiduelles et les besoins en équipements coûteux, avant de décider de l'utiliser.

Atteindre une densité optimale grâce au pressage isostatique

Le pressage isostatique est une technique puissante utilisée pour obtenir une densité optimale dans la production de composants céramiques et métalliques de haute qualité. Cette technique est hautement contrôlable et peut être réalisée à température ambiante ou à des températures élevées, selon le matériau traité. Voici les étapes nécessaires pour obtenir une densité optimale grâce au pressage isostatique.

Préparation de poudre

La première étape pour obtenir une densité optimale grâce au pressage isostatique est la préparation de la poudre. Les exigences de base pour la poudre sont qu'elle doit être fluide, facilement compactée et avoir de bonnes performances de frittage. La répartition granulométrique et la teneur en liant sont ajustées selon que le compactage est suivi ou non d'un usinage vert. Dans certains cas, les pièces sont précompactées à l'aide d'opérations de pressage uniaxial, puis compactées davantage avec un pressage isostatique.

Types de pressage isostatique

Il existe deux types généraux d'opérations de pressage isostatique : les sacs humides et les sacs secs. La variante du sac humide implique un moule élastomère séparé qui est chargé à l'extérieur de la presse puis immergé dans le récipient sous pression. La variation du sac sec contourne l'étape d'immersion en créant un moule qui est intégré dans le récipient sous pression. Le pressage isostatique est également appelé pressage isostatique à froid ou CIP afin de le distinguer du pressage isostatique à chaud ou HIP, procédé similaire réalisé à haute température.

Processus de pressage isostatique

La poudre est chargée dans le moule flexible pour les processus de sacs humides et secs. Dans le processus de sac humide, le moule est immergé dans un liquide, généralement de l'eau, et la pression est appliquée de manière isostatique. Dans le processus de sac sec, le moule est scellé et une pression est appliquée entre le moule et le récipient sous pression. Le pressage isostatique applique une pression uniforme sur un composant de tous les côtés, en utilisant des fluides comme l'eau ou l'huile dans un récipient sous pression. Cette approche permet au matériau d'être comprimé uniformément, ce qui améliore la densité et la résistance.

Avantages du pressage isostatique

Le pressage isostatique est une technique fiable et efficace pour obtenir une densité optimale des composants céramiques et métalliques, ce qui en fait un processus crucial dans l'industrie manufacturière. La technique est particulièrement utile dans la production de formes et de pièces complexes qui nécessitent une densité constante partout. Le pressage isostatique peut être utilisé en conjonction avec d'autres techniques de fabrication pour produire des composants de qualité encore supérieure. Les composants résultants ont une densité et une uniformité élevées, ce qui est essentiel pour les pièces nécessitant une résistance et une durabilité élevées.

En conclusion, le pressage isostatique est une technique puissante et fiable qui peut atteindre une densité optimale dans les composants céramiques et métalliques. Le processus est hautement contrôlable et peut être effectué à température ambiante ou à des températures élevées, selon le matériau traité. La technique est particulièrement utile dans la production de formes et de pièces complexes qui nécessitent une densité constante partout.

Conclusion

En conclusion, le pressage isostatique est une méthode efficace pour obtenir une densité optimale dans une gamme de matériaux. Ce processus présente plusieurs avantages, notamment la capacité d'appliquer une pression uniforme et constante sur un matériau, ce qui se traduit par une distribution plus uniforme de la densité. Le pressage isostatique peut être effectué à la fois par des méthodes à froid et à chaud, en fonction du matériau spécifique utilisé. Bien que ce processus présente certains inconvénients, tels que des coûts plus élevés et des délais de traitement plus longs, les avantages l'emportent souvent sur les inconvénients. Dans l'ensemble, le pressage isostatique est une technique importante dans le domaine de la science des matériaux et peut être utilisé pour améliorer les propriétés d'une large gamme de matériaux.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Comprendre le processus de pressage isostatique et ses types

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Technologie de pressage isostatique : Principes, classification et applications

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Comprendre le pressage isostatique : Processus, avantages, limites et applications