Introduction aux céramiques de précision

Importance et applications

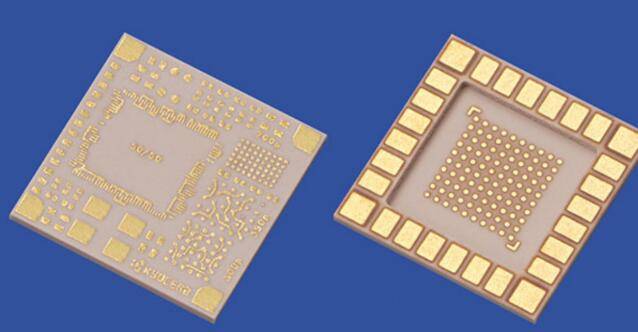

Les composants céramiques de précision jouent un rôle essentiel dans diverses technologies de pointe en raison de leurs propriétés mécaniques exceptionnelles et de leur résistance aux conditions extrêmes.Dans le domaine de la fabrication de circuits intégrés Ces composants sont indispensables pour maintenir la haute précision et la fiabilité requises dans les dispositifs à semi-conducteur.Leur résistance et leur dureté élevées leur permettent de résister aux exigences rigoureuses du processus de fabrication sans compromettre les performances.

Dans le cadre de la technologie laser Les céramiques de précision sont utilisées pour leur capacité à maintenir l'intégrité structurelle sous irradiation laser à haute énergie.Leur résistance aux chocs thermiques et leur clarté optique les rendent idéales pour les applications où la manipulation précise du faisceau laser est cruciale, comme dans les lasers médicaux et les outils de coupe industriels.

Les domaines de la détection bénéficient considérablement de la sensibilité et de la stabilité élevées des céramiques de précision.Ces composants sont souvent utilisés dans des capteurs qui nécessitent une collecte de données précise et fiable, comme ceux que l'on trouve dans les systèmes de surveillance de l'environnement et l'automatisation industrielle.Leur durabilité garantit des performances à long terme, même dans des environnements difficiles.

La technologie supraconductrice exploite les propriétés uniques des céramiques de précision pour obtenir une supraconductivité à haute température.Ces matériaux sont essentiels au développement d'aimants supraconducteurs et d'autres composants qui nécessitent une faible résistance électrique et une forte densité de courant.Leur capacité à fonctionner à des températures plus élevées que les supraconducteurs classiques ouvre de nouvelles perspectives pour les technologies à haut rendement énergétique.

Dans les applications biomédicales Les céramiques de précision sont appréciées pour leur biocompatibilité et leur résistance mécanique.Elles sont utilisées dans les implants et les prothèses qui doivent s'intégrer parfaitement au corps humain.Leur résistance à la corrosion et à l'usure garantit que ces dispositifs médicaux restent efficaces pendant de longues périodes, ce qui améliore les résultats pour les patients et réduit le besoin de remplacements fréquents.

Dans l'ensemble, la polyvalence et la robustesse des composants céramiques de précision les rendent indispensables dans de nombreux domaines technologiques, stimulant l'innovation et améliorant les performances des systèmes critiques.

Défis et limites

Les céramiques de précision, bien qu'elles offrent de nombreux avantages tels qu'une grande solidité et une résistance aux environnements extrêmes, présentent des défis importants qui compliquent leur production et leur utilisation.L'un des principaux problèmes est leur dureté et leur fragilité inhérentes, qui les rendent notoirement difficiles à usiner.Cette caractéristique accroît non seulement la complexité du processus de fabrication, mais rend également les matériaux plus susceptibles de se fissurer et de se rompre sous l'effet de contraintes mécaniques.

La fragilité des céramiques de précision nécessite l'utilisation de techniques d'usinage spécialisées, qui s'accompagnent souvent de coûts opérationnels plus élevés.Par exemple, les méthodes de coupe traditionnelles sont moins efficaces en raison de la résistance du matériau à la déformation, ce qui entraîne une usure accrue des outils de coupe et une plus grande consommation d'énergie.En outre, le risque de formation de microfissures pendant l'usinage peut dégrader la qualité et les performances globales du produit final, ce qui augmente encore les coûts de production.

En outre, la dureté élevée de ces céramiques peut limiter leur applicabilité dans certains scénarios où la flexibilité et la facilité de mise en forme sont requises.Cette rigidité peut également poser des problèmes lors de l'intégration de composants céramiques de précision dans des systèmes qui nécessitent de l'adaptabilité et de la résistance à des conditions dynamiques.

En résumé, si les céramiques de précision sont très recherchées pour leurs performances, leur dureté et leur fragilité élevées posent des problèmes de fabrication importants, notamment en termes de coûts et de risques de défauts des produits.Pour relever ces défis, il faut des technologies de traitement innovantes et une sélection rigoureuse des matériaux afin d'optimiser l'équilibre entre les performances et la fabricabilité.

Technologies de préparation pour les céramiques de précision

Moulage par injection

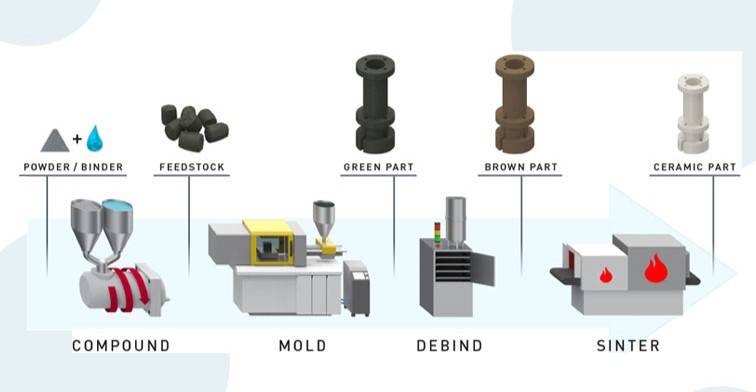

Le moulage par injection de céramique (CIM) est un processus sophistiqué qui associe des techniques traditionnelles d'injection de polymères à des méthodes avancées de préparation de la céramique.Cette approche innovante permet de créer des composants céramiques complexes, à petite échelle, d'une précision dimensionnelle exceptionnelle et d'une densité uniforme.Le processus commence par le mélange de poudres céramiques fines avec un liant polymère, qui est ensuite injecté dans un moule sous haute pression.Une fois la pièce formée, le liant est éliminé par un processus de déliantage, suivi d'un frittage pour obtenir la structure céramique finale.

L'un des principaux avantages de la CIM est sa capacité à produire des géométries complexes qu'il serait difficile, voire impossible, d'obtenir par les méthodes conventionnelles de formage de la céramique.Cette capacité est particulièrement précieuse dans des secteurs tels que l'aérospatiale, les appareils médicaux et l'électronique, où la demande de composants de haute performance et de précision est primordiale.L'uniformité de la densité obtenue grâce à la CIM garantit des propriétés mécaniques constantes sur l'ensemble de la pièce, ce qui est crucial pour les applications exigeant fiabilité et durabilité.

En outre, la CIM permet de réaliser d'importantes économies et d'améliorer l'efficacité par rapport aux méthodes traditionnelles de fabrication de céramiques.En permettant la production de composants de forme presque nette, la CIM réduit la nécessité d'un post-traitement important, diminuant ainsi les déchets de matériaux et le temps de production.Cette efficacité est encore renforcée par la possibilité d'automatiser le processus de moulage par injection, ce qui permet d'obtenir une qualité constante et de réduire les coûts de main-d'œuvre.

En résumé, le moulage par injection de céramique représente une technologie de pointe qui comble le fossé entre le traitement des polymères et l'ingénierie céramique, offrant une solution polyvalente pour la production de composants céramiques de haute précision avec des caractéristiques de performance remarquables.

Le moulage par injection de gel

La formation de gel par injection représente une avancée significative dans la fabrication de céramiques, en intégrant de manière transparente les techniques traditionnelles de moulage de céramiques aux méthodes sophistiquées de polymérisation organique.Ce procédé innovant est particulièrement avantageux pour la production de pièces brutes en céramique de taille presque nette et de haute résistance, qui sont essentielles pour la fabrication de composants céramiques complexes et de grande taille.Contrairement aux méthodes conventionnelles qui nécessitent souvent un post-traitement important pour obtenir les formes et les résistances souhaitées, le moulage par injection de gel réduit considérablement la durée du cycle de moulage, améliorant ainsi l'efficacité de la production.

Le processus exploite les forces des matériaux céramiques et polymères, ce qui permet de créer des géométries complexes qui étaient auparavant difficiles à réaliser avec les méthodes traditionnelles.En combinant ces technologies, les fabricants peuvent produire des composants céramiques ayant une densité uniforme et des propriétés mécaniques supérieures, ce qui les rend idéaux pour les applications exigeant une grande précision et une grande durabilité.Cette méthode permet non seulement de rationaliser le processus de production, mais aussi de minimiser les déchets de matériaux, contribuant ainsi à un environnement de fabrication plus durable.

En résumé, le moulage par injection de gel est une technique de pointe qui s'attaque aux limites du moulage traditionnel de la céramique, offrant une solution polyvalente pour la production de composants céramiques de haute performance aux formes complexes et aux cycles de moulage courts.

Impression 3D Moulage

L'impression 3D révolutionne la fabrication de céramiques de précision en permettant la création de pièces très complexes avec une rapidité et une efficacité sans précédent.Contrairement aux méthodes de moulage traditionnelles, l'impression 3D intègre des processus avancés de conception assistée par ordinateur (CAO) et de fabrication, ce qui permet de déposer des matériaux couche par couche sans avoir recours à des moules.Cette méthode est particulièrement avantageuse pour la production de composants céramiques complexes qu'il serait difficile, voire impossible, de créer à l'aide de techniques conventionnelles.

La flexibilité de l'impression 3D s'étend à une large gamme de matériaux céramiques, chacun ayant des propriétés uniques qui peuvent être exploitées pour des applications spécifiques.Par exemple, la zircone, l'alumine et le nitrure de silicium sont couramment utilisés dans l'impression 3D en raison de leur grande solidité et de leur résistance aux conditions extrêmes.La possibilité d'imprimer ces matériaux dans des géométries complexes garantit que les produits finaux répondent à des exigences dimensionnelles précises et à des normes de performance.

En outre, l'impression 3D réduit considérablement le temps nécessaire à la fabrication, car elle élimine la nécessité de mettre en place de multiples outils et d'effectuer des étapes intermédiaires.Ce processus rationalisé permet non seulement d'accélérer la production, mais aussi de minimiser les déchets, ce qui en fait une option respectueuse de l'environnement.Le tableau suivant présente les principaux avantages de l'impression 3D dans la fabrication de céramiques :

| Avantage | Description |

|---|---|

| Grande complexité | Capacité à créer des géométries complexes difficiles à réaliser avec des moules. |

| Temps de fabrication réduit | Élimine la nécessité de mettre en place de multiples outillages et de procéder à des étapes intermédiaires. |

| Flexibilité des matériaux | Prise en charge d'une variété de matériaux céramiques aux propriétés uniques. |

| Déchets minimisés | Le processus rationalisé réduit les déchets de matériaux et augmente l'efficacité. |

En résumé, l'impression 3D s'impose comme une technologie transformatrice dans le domaine de la céramique de précision, offrant des capacités inégalées en termes de complexité, de rapidité et de polyvalence des matériaux.Son intégration dans le processus de fabrication ouvre la voie à des solutions innovantes et à des performances accrues dans diverses industries.

Technologies de traitement des céramiques de précision

Polissage chimico-mécanique (CMP)

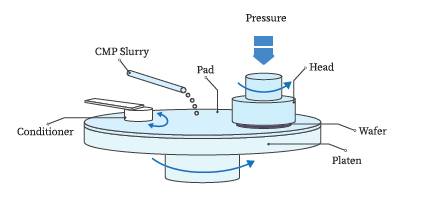

Le polissage mécano-chimique (CMP) est un processus essentiel dans l'industrie des semi-conducteurs, principalement utilisé pour obtenir une planarisation globale.Cette technique implique l'utilisation de particules abrasives de taille nanométrique qui, dans des conditions de température et de pression élevées, créent une nouvelle substance plus douce.Cette substance plus molle facilite l'enlèvement et permet d'obtenir des surfaces ultra lisses, qui sont essentielles pour la fabrication précise de dispositifs à semi-conducteurs.

Le processus de CMP est très sophistiqué et implique une interaction complexe de forces chimiques et mécaniques.Les particules abrasives, souvent composées de matériaux tels que la silice ou l'alumine, sont suspendues dans une boue qui contient également des agents chimiques.Ces agents réagissent avec la surface du matériau à polir, créant une fine couche plus sensible à l'abrasion mécanique.La combinaison des réactions chimiques et de l'abrasion mécanique garantit l'enlèvement uniforme du matériau, ce qui permet d'obtenir une surface plane.

L'un des principaux avantages de la CMP est sa capacité à réaliser une planarisation globale, qui est cruciale pour la fabrication de dispositifs semi-conducteurs multicouches.Sans planarisation, les irrégularités de la surface peuvent entraîner des défauts dans les couches suivantes, ce qui affecte les performances globales et la fiabilité du dispositif.La capacité de la CMP à produire des surfaces ultra-lisse réduit également la probabilité de défauts, améliorant ainsi le rendement et la qualité des composants semi-conducteurs.

Outre son utilisation dans la fabrication des semi-conducteurs, la CMP a également trouvé des applications dans la production de composants céramiques de précision. Cette technique est particulièrement utile pour les matériaux durs et cassants, car elle permet l'enlèvement précis de matière sans causer de dommages importants à la structure sous-jacente. La CMP est donc un outil inestimable pour la fabrication de composants céramiques de haute performance utilisés dans diverses industries, notamment l'aérospatiale, l'automobile et les appareils médicaux.

Le processus de CMP n'est cependant pas sans poser de problèmes. Les températures et les pressions élevées requises peuvent entraîner l'usure de l'équipement, ce qui augmente les coûts de maintenance. En outre, le choix des particules abrasives et des agents chimiques contenus dans la boue doit être soigneusement optimisé pour garantir un polissage efficace sans endommager indûment le matériau. Malgré ces difficultés, les avantages de la CMP, qui permet d'obtenir des surfaces de haute qualité et ultra-lisse, en font une technologie indispensable dans le domaine des céramiques de précision.

Polissage magnétorhéologique

Le polissage magnétorhéologique (MRP) est une méthode de pointe dans le domaine de la céramique de précision, qui offre une précision et une efficacité inégalées. Contrairement aux techniques de polissage traditionnelles, le MRP utilise des fluides magnétorhéologiques, des matériaux intelligents qui modifient leurs propriétés rhéologiques sous l'influence d'un champ magnétique. Cette caractéristique unique permet d'ajuster le processus de polissage en temps réel, ce qui garantit une précision et une cohérence élevées.

L'un des principaux avantages du MRP est l'absence d'usure des outils. Les méthodes de polissage traditionnelles souffrent souvent d'une dégradation de l'outil, ce qui peut entraîner des incohérences dans la finition de la surface et nécessiter des remplacements fréquents de l'outil. En revanche, l'utilisation de fluides magnétorhéologiques par le MRP élimine ce problème, ce qui permet de maintenir un taux d'enlèvement stable et une qualité de surface constante tout au long du processus.

Cependant, l'application de la PRM n'est pas sans poser de problèmes. Le processus exige une préparation méticuleuse et un équipement sophistiqué, ce qui augmente inévitablement les coûts. La complexité de la mise en place et de l'exploitation des systèmes MRP, associée aux coûts élevés des matériaux et des machines spécialisés, limite son adoption à grande échelle dans les environnements industriels. Malgré son potentiel à révolutionner le polissage de précision, la barrière élevée à l'entrée limite son échelle industrielle, le rendant plus adapté à des applications de niche et de haute précision qu'à une production à grande échelle.

En résumé, si le MRP offre une précision, une efficacité et une longévité des outils remarquables, son application industrielle est limitée par les coûts élevés et la préparation complexe qu'il requiert. Les progrès futurs en matière de technologie et d'optimisation des processus sont essentiels pour rendre la PRM plus accessible et plus rentable, et élargir ainsi ses possibilités d'application dans l'industrie des céramiques de précision.

Rectification ELID

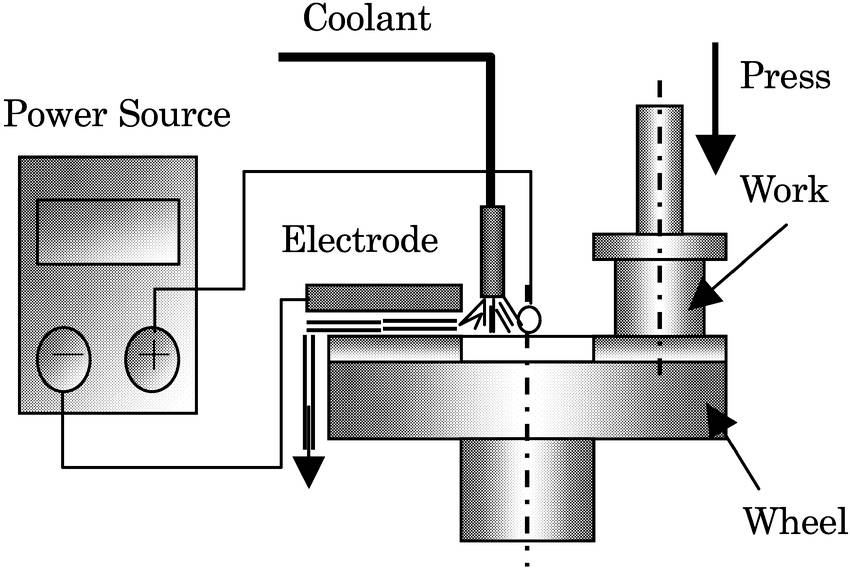

La rectification ELID (Electrolytic In-process Dressing) est une technologie innovante de traitement des miroirs composites qui intègre les techniques traditionnelles d'écaillage, de rectification et de polissage. Cette méthode utilise une solution aqueuse contenant un électrolyte faible, qui joue un rôle crucial dans l'usinage de précision des matériaux céramiques. Malgré les difficultés liées à sa mise en œuvre, la rectification ELID est très prometteuse pour l'avenir de l'usinage de précision des céramiques.

Caractéristiques et avantages principaux

-

Traitement intégré: La rectification ELID combine plusieurs processus d'usinage traditionnels, notamment l'écaillage, la rectification et le polissage, en une seule méthode cohérente. Cette intégration rationalise le processus de fabrication, en réduisant la nécessité d'étapes distinctes et en diminuant potentiellement les coûts de production.

-

Solution électrolytique: L'utilisation d'une solution aqueuse avec un électrolyte faible est une caractéristique déterminante du broyage ELID. Cette solution facilite l'enlèvement précis de la matière, améliorant ainsi la précision et la douceur du produit final. Le processus électrolytique permet également de maintenir l'affûtage de l'outil de meulage, ce qui est essentiel pour obtenir des résultats de haute qualité.

-

Adaptation aux céramiques de précision: Compte tenu de la dureté et de la fragilité élevées des céramiques de précision, les méthodes d'usinage traditionnelles ont souvent du mal à fournir la précision et la qualité de surface requises. La rectification ELID, avec sa capacité à relever ces défis, est particulièrement bien adaptée au traitement des composants en céramique de précision.

Défis et considérations

Si la rectification ELID présente plusieurs avantages, elle n'est pas sans poser de problèmes. La complexité du processus électrolytique et la nécessité d'un contrôle précis de la solution électrolytique peuvent rendre difficile sa mise en œuvre à grande échelle. En outre, les coûts d'installation initiaux élevés et la nécessité d'un équipement spécialisé peuvent constituer des obstacles à son adoption à grande échelle.

Malgré ces difficultés, la rectification ELID reste une technologie prometteuse pour l'avenir des céramiques de précision. Sa capacité à fournir des résultats de haute qualité dans le cadre d'un processus rationalisé en fait un outil précieux dans la quête permanente de méthodes de traitement des céramiques plus efficaces et plus efficientes.

En résumé, la rectification ELID représente une avancée significative dans le domaine du traitement des céramiques de précision, offrant une combinaison de techniques traditionnelles et innovantes pour relever les défis uniques posés par ces matériaux.

Traitement au laser

Le traitement au laser est une méthode sans contact et sans outil, qui offre une précision inégalée, particulièrement avantageuse pour les matériaux céramiques fragiles et durs. Cette technologie exploite la puissance des faisceaux laser focalisés pour manipuler les matériaux à l'échelle micro et nanométrique, ce qui la rend idéale pour les tâches complexes que les méthodes d'usinage traditionnelles ne parviennent pas à réaliser.

Toutefois, si le traitement laser excelle en termes de précision, il n'est pas sans poser de problèmes. Garantir une précision constante et maintenir une qualité de surface élevée peut être exigeant. La nature du traitement laser exige un contrôle méticuleux de paramètres tels que la puissance du laser, la durée de l'impulsion et la focalisation du faisceau, chacun d'entre eux pouvant avoir un impact significatif sur la qualité du produit final. En outre, la nature sans contact du processus signifie que la surveillance et la correction de toute déviation en temps réel peuvent être complexes.

Malgré ces difficultés, le traitement laser reste une pierre angulaire de la fabrication de céramiques de précision. Sa capacité à réaliser des géométries complexes et une grande précision dimensionnelle le rend indispensable pour les applications où les méthodes traditionnelles ne suffisent pas. Au fur et à mesure que la recherche et la technologie progressent, la précision et le contrôle de la qualité de surface du traitement laser devraient s'améliorer, ce qui renforcera encore son rôle dans la fabrication future de céramiques de précision.

Polissage assisté par plasma

Le polissage assisté par plasma représente une nouvelle approche de la finition des surfaces céramiques, en tirant parti des propriétés uniques du plasma pour obtenir un enlèvement de matière précis. Contrairement aux méthodes traditionnelles de polissage humide, cette technique fonctionne dans un environnement sec, ce qui atténue les problèmes liés à la manipulation et à l'élimination des fluides. L'irradiation par plasma, caractérisée par sa haute énergie et ses espèces réactives, permet la gravure sélective des surfaces des matériaux, facilitant ainsi l'obtention de finitions ultra lisses.

Cependant, l'adoption du polissage assisté par plasma n'est pas sans obstacles. L'un des principaux défis est le taux d'enlèvement de matière relativement faible par rapport aux techniques conventionnelles. Cette limitation nécessite des temps de traitement plus longs, ce qui peut constituer un inconvénient important dans les environnements de fabrication à haute cadence. En outre, l'équipement spécialisé requis pour le polissage assisté par plasma est souvent d'un coût prohibitif, ce qui constitue un obstacle financier à une mise en œuvre industrielle généralisée. Malgré ces difficultés, les recherches en cours visent à optimiser les paramètres du plasma et à améliorer l'efficacité du processus, ce qui pourrait libérer tout son potentiel dans le domaine des céramiques de précision.

Procédés de polissage des matériaux composites

Les procédés de polissage composite représentent une avancée significative dans le domaine de la céramique de précision, offrant une approche synergique pour améliorer à la fois la qualité de la surface et l'efficacité du traitement. Ces procédés combinent diverses techniques, notamment le prépolissage assisté par vibration ultrasonique et le polissage chimico-mécanique (CMP), afin d'obtenir des résultats supérieurs.

La rectification assistée par vibrations ultrasoniques introduit des vibrations à haute fréquence dans le processus de rectification, ce qui peut réduire considérablement l'usure de l'outil et améliorer les taux d'enlèvement de matière. Cette méthode est particulièrement efficace pour les matériaux durs et cassants tels que les céramiques de précision, pour lesquels les méthodes de rectification traditionnelles peuvent être inefficaces et sujettes à des défauts de surface.

D'autre part, le polissage chimico-mécanique (CMP) est une technique bien établie dans l'industrie des semi-conducteurs, connue pour sa capacité à produire des surfaces ultra-lisses grâce à l'interaction de particules abrasives de taille nanométrique et de réactions chimiques. Lorsqu'elle est intégrée à la rectification par ultrasons, la CMP permet d'affiner encore l'état de surface et d'atteindre un niveau de douceur essentiel pour les applications exigeant une grande précision, telles que les circuits intégrés et les composants optiques.

La combinaison de ces méthodes permet non seulement d'améliorer la qualité globale de la surface, mais aussi d'accroître l'efficacité du traitement. En tirant parti des atouts de chaque technique, les procédés de polissage composite peuvent réduire les délais et les coûts liés à l'obtention de surfaces de haute qualité dans les céramiques de précision. Cette approche intégrée est particulièrement bénéfique pour les composants céramiques complexes qui nécessitent à la fois une mise en forme complexe et une finition impeccable.

En résumé, les procédés de polissage composite témoignent des stratégies innovantes employées dans le domaine de la céramique de précision, démontrant comment la combinaison de différentes techniques peut conduire à des résultats supérieurs en termes de qualité et d'efficacité.

Conclusion et tendances futures

Tendances de développement

La réduction de l'usinage dans la préparation des composants céramiques de précision est une tendance importante, motivée par l'intégration de technologies de formage proche du filet qui tirent parti des progrès de la haute technologie. Ces technologies sont conçues pour obtenir des formes très précises et une grande exactitude dimensionnelle, minimisant ainsi le besoin d'usinage post-traitement.

Principales technologies de formage en quasi-réseau

| Technologie | Description de la technologie | Avantages |

|---|---|---|

| Moulage par injection | Combine des méthodes d'injection de polymères avec des procédés de préparation de la céramique. | Permet la production de petites pièces complexes de densité uniforme. |

| Moulage par injection de gel | Intègre le moulage traditionnel des céramiques aux méthodes de polymérisation organique. | Permet de produire des pièces brutes en céramique à haute résistance, de taille proche de la taille nette, pour des formes complexes. |

| Impression 3D | Utilise la conception et la fabrication assistées par ordinateur pour la construction couche par couche. | Convient pour des pièces céramiques très complexes sans avoir recours à des moules. |

Ces technologies de formage proche du filet permettent non seulement d'améliorer la précision des composants céramiques, mais aussi de rationaliser le processus de fabrication, en réduisant les coûts et en améliorant l'efficacité. En minimisant la nécessité d'un usinage poussé, ces méthodes contribuent à atténuer les problèmes liés à la fragilité et à la dureté de la céramique, qui sont des défis courants dans les processus d'usinage traditionnels.

L'adoption de ces technologies avancées devrait continuer à croître, en raison de la demande croissante de composants céramiques de précision dans diverses industries de haute technologie, notamment la fabrication de circuits intégrés, la technologie laser et les applications biomédicales.

Besoins en matière de recherche et de développement

Les progrès de la céramique de précision sont entravés par plusieurs défis persistants, en particulier dans le domaine des structures complexes et de grande taille.Ces défis se manifestent sous diverses formes, notamment des taux de rendement faibles , des procédés de moulage complexes et des coûts de production élevés .La résolution de ces problèmes nécessite un effort concerté en matière de recherche et de développement (R&D) afin d'innover et d'optimiser les méthodologies actuelles.

L'un des principaux obstacles est le faible taux de rendement pour les structures céramiques complexes et de grande taille.Les techniques de moulage traditionnelles ont souvent du mal à maintenir l'uniformité et l'intégrité structurelle, ce qui entraîne un gaspillage important de matériaux et une augmentation des coûts.Il est donc nécessaire d'explorer de nouvelles technologies de moulage, telles que l l'impression 3D qui permet de mieux contrôler le processus de fabrication et de réduire les déchets.

La complexité complexité des processus de moulage exacerbe encore ces défis.Le moulage par injection de céramique (CIM) et le formage par injection de gel, bien qu'efficaces pour les petits composants, se heurtent à des problèmes d'évolutivité lorsqu'ils sont appliqués à des conceptions plus grandes et plus complexes.Le développement de techniques de moulage plus polyvalentes et évolutives est essentiel pour surmonter ces limitations.Par exemple, l'intégration de processus de polissage des composites avec les méthodes traditionnelles pourrait améliorer la précision et l'efficacité de la production à grande échelle.

En outre, les coûts élevés associés à la fabrication de céramiques de précision constituent un obstacle important à leur adoption à grande échelle.Ces coûts sont liés à la nécessité de disposer d'un équipement spécialisé, d'une main-d'œuvre qualifiée et d'un post-traitement important.Pour y remédier, il est urgent de trouver des solutions de remplacement rentables et d'optimiser les processus.Des technologies telles que le le broyage ELID et le polissage assisté par plasma s'avèrent prometteuses pour réduire les coûts tout en maintenant des normes de haute qualité.

En résumé, les efforts de R&D en cours doivent se concentrer sur l'amélioration des taux de rendement, la simplification des processus de moulage complexes et la réduction des coûts de production.En tirant parti des technologies émergentes et en intégrant des méthodologies avancées, le domaine des céramiques de précision peut relever ces défis et ouvrir la voie à des applications industrielles plus larges.

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Fabricant personnalisé de pièces en PTFE Téflon pour siège de vanne à boisseau sphérique en PTFE

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

Articles associés

- Le polytétrafluoroéthylène (PTFE) :Comment un faible coefficient de frottement favorise le progrès industriel

- Dispositifs expérimentaux de réaction organique couramment utilisés

- Procédé de dépôt chimique en phase vapeur (CVD) et tubes en PFA de haute pureté

- La résistance du PTFE aux températures élevées et à la corrosion :Pourquoi il est indispensable dans l'industrie

- Joints en PTFE : le gardien invisible de la prévention des fuites industrielles