Introduction

CIP (Cold Isostatic Pressing) et Metal Mould Pressing sont deux méthodes de pressurisation des matériaux utilisés dans la fabrication de divers produits. Le CIP est un processus qui consiste à appliquer une pression sur un matériau dans un récipient rempli de liquide, tandis que le pressage de moules métalliques est une méthode qui consiste à presser un matériau entre deux matrices. Les deux méthodes sont utilisées pour créer des composants à haute densité, mais elles diffèrent en termes de niveau de complexité requis et de résultat final. Comprendre ces différences peut aider les fabricants à déterminer la méthode la mieux adaptée à leurs besoins.

Table des matières

Définition du CIP et du pressage de moules métalliques

Le CIP et le pressage de moules métalliques sont deux méthodes populaires utilisées pour produire des produits céramiques de haute qualité. Le CIP, ou pressage isostatique à froid, est une technique qui consiste à comprimer une poudre dans un moule à l'aide d'eau ou d'huile à haute pression. La pression est appliquée uniformément dans toutes les directions, ce qui donne un produit céramique dense et exempt de défauts. Cette méthode est idéale pour produire des formes complexes et de grandes pièces nécessitant une résistance et une précision élevées.

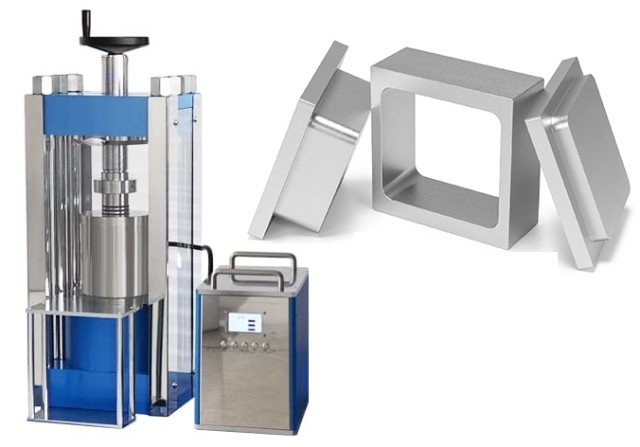

D'autre part, le pressage dans un moule métallique implique l'utilisation d'un moule métallique pour façonner la poudre céramique dans la forme souhaitée. Le moule est rempli de poudre puis pressé à l'aide d'une presse hydraulique. Cette méthode convient à la production de formes simples et de petites pièces nécessitant une précision et une cohérence élevées. Le produit céramique fabriqué à l'aide d'un pressage de moules métalliques est souvent moins dense que celui produit à l'aide de CIP, mais reste de haute qualité.

En principe, le CIP et le pressage de moules métalliques ont des processus de pressurisation différents. Le CIP applique une pression isostatique aux matériaux utilisant la pression liquide, tandis que le pressage de moules métalliques n'applique qu'une pression uniaxiale. Par conséquent, CIP peut produire un produit avec une densité et une homogénéité uniformes en raison de l'absence de frottements avec un moule métallique.

Le CIP est une technologie à base de poudre de forme quasi nette pour la production de composants métalliques et céramiques. Il est assez similaire à un autre processus connu sous le nom de traitement de moules métalliques. CIP fonctionne selon un principe proposé par Blaise Pascal. Ce principe est populairement connu sous le nom de loi de Pascal et il stipule que la pression appliquée dans un fluide enfermé est transmise dans toutes les directions à travers le fluide sans aucune modification de l'amplitude de la pression.

En revanche, le pressage de moules métalliques est très similaire au CIP. Dans cette méthode de pressage, les matériaux en poudre sont remplis dans un espace délimité par le moule métallique et le poinçon inférieur. Ensuite, ils sont comprimés en réduisant la distance entre les poinçons supérieur et inférieur. L'équipement de pressage de moules métalliques à usage industriel comporte une série de processus automatisés allant du remplissage de poudre au retrait d'un corps moulé.

En résumé, le CIP et le pressage de moules métalliques sont deux techniques différentes utilisées pour produire des produits céramiques, chacune avec ses avantages et ses inconvénients. Le choix de la méthode à utiliser dépend des exigences spécifiques du produit fabriqué. Le CIP convient à la production de formes complexes et de grandes pièces nécessitant une résistance et une précision élevées, tandis que le pressage de moules métalliques convient à la production de formes simples et de petites pièces nécessitant une précision et une cohérence élevées.

Principe du CIP et du pressage de moules métalliques

Le CIP et le pressage de moules métalliques sont deux méthodes couramment utilisées pour produire des matériaux céramiques. La principale différence entre ces deux méthodes est le mécanisme utilisé pour façonner la poudre de céramique.

CIP

Le CIP, ou pressage isostatique à froid, utilise un fluide sous pression pour comprimer la poudre de céramique dans la forme souhaitée. Le procédé consiste à placer la poudre dans un moule souple puis à l'immerger dans un fluide sous pression. La pression est appliquée uniformément dans toutes les directions, ce qui donne une densité uniforme et un produit de haute qualité. Cette technique convient mieux aux composants relativement grands et de forme complexe qui ne peuvent pas être produits par d'autres méthodes.

Pressage de moules en métal

D'autre part, le pressage de moules métalliques consiste à presser la poudre de céramique dans un moule métallique à l'aide d'une presse hydraulique. Cette méthode est couramment utilisée pour produire des formes petites et complexes. Le moule en métal est utilisé pour façonner la poudre de céramique, puis le produit est fritté pour obtenir un produit à haute densité.

Principales différences

La principale différence entre ces deux techniques est que le CIP utilise un fluide sous pression pour façonner la poudre de céramique, tandis que le pressage en moule métallique utilise un moule en métal. Le CIP est un processus à l'état solide qui surmonte certains des défis associés à la coulée, tels que les propriétés directionnelles, la microstructure non uniforme et les défauts de sous-surface.

Avantages du CIP

Le CIP présente plusieurs avantages par rapport au pressage de moules métalliques. L'un des principaux avantages est qu'il permet une plus grande liberté de conception, permettant de produire des pièces avec des contre-dépouilles, des éléments en surplomb ou des cavités partiellement fermées. Il convient également aux pièces relativement grandes, la seule limitation étant la taille du récipient sous pression. De plus, l'outil flexible CIP est réutilisable, ce qui le rend nettement moins cher que d'autres processus qui nécessitent un outil métallique sacrificiel coûteux pour chaque pièce.

Avantages du pressage de moules en métal

Le pressage de moules métalliques présente également des avantages. Il est couramment utilisé pour produire des formes petites et complexes, ce qui le rend idéal pour la production en série de composants tels que les isolateurs de bougies d'allumage, les composants d'usure spécialisés et les isolateurs électriques. De plus, il s'agit d'un processus relativement peu coûteux, idéal pour la complexité des formes et les grandes séries de production.

En conclusion, le CIP et le pressage de moules métalliques sont des techniques importantes utilisées dans la production de matériaux céramiques de haute qualité. Le choix de la méthode à utiliser dépend des exigences spécifiques du produit. Alors que le CIP convient le mieux aux composants relativement grands et de forme complexe, le pressage de moules métalliques est le meilleur pour produire des formes petites et complexes. Comprendre les principes de ces techniques est essentiel pour toute personne travaillant dans le domaine des équipements de laboratoire.

Comparaison des processus de pressurisation

Introduction

Dans le monde des équipements de laboratoire, deux méthodes de pressurisation sont couramment utilisées : le CIP (cold isostatic pressing) et le pressage de moules métalliques. Les deux méthodes sont utilisées pour compacter les poudres en objets solides et denses qui peuvent être utilisés comme échantillons ou pour des tests supplémentaires.

Application de pression

La principale différence entre les deux méthodes réside dans la manière dont la pression est appliquée. En CIP, la poudre est placée dans un récipient flexible et comprimée avec une pression égale dans toutes les directions, ce qui donne une densité uniforme. Dans le pressage de moules métalliques, la poudre est placée dans un moule rigide et comprimée avec une force unidirectionnelle, ce qui entraîne un gradient de densité.

Applications préférées

Le pressage de moules métalliques est souvent préféré lorsqu'une forme spécifique est souhaitée, tandis que le CIP est préféré lorsque l'uniformité est nécessaire. De plus, le CIP est plus adapté aux matériaux difficiles à comprimer ou ayant tendance à se fissurer sous pression. Dans l'ensemble, le choix entre le CIP et le pressage de moules métalliques dépend des exigences spécifiques de l'expérience ou de l'application.

Avantages du CIP

Le CIP offre plusieurs avantages par rapport à d'autres processus similaires. L'un de ces avantages est sa polyvalence. Le CIP peut être utilisé pour produire des formes difficiles qui ne peuvent pas être produites par d'autres méthodes. De plus, le CIP peut être utilisé pour produire des matériaux de grande taille. La seule limitation à la taille des matériaux produits par cette méthode est la taille du récipient sous pression.

Avantages du pressage de moules en métal

Le pressage de moules en métal est préféré lorsqu'une forme spécifique est souhaitée. Cette méthode est souvent utilisée pour la production en série de formes simples. De plus, le pressage de moules métalliques est souvent plus rapide que le CIP, car il s'agit d'un processus plus simple.

Applications du CIP au Laboratoire

Le CIP est couramment utilisé en laboratoire pour une variété d'applications. Par exemple, il est utilisé lorsque vous souhaitez atteindre une densité plus élevée avant le frittage, lorsque votre pastille continue de s'effondrer avant de pouvoir le fritter ou lorsque vous avez un rapport d'aspect important. CIP est également utilisé lors du pressage d'une forme irrégulière telle qu'un beignet ou une forme qui change de dimensions sur sa longueur.

Sacs humides et moules CIP

Le pressage isostatique à froid est également appelé pressage "sac humide", car l'extérieur du sac est mouillé par le fluide de pressage. Le CIP nécessite un sac approprié pour presser votre échantillon, mais vous disposez de nombreuses options assez simples et peu coûteuses. Même les matériaux flexibles minces tels que le latex et le caoutchouc résisteront à de très hautes pressions car ils ne sont pas particulièrement tendus (allongés) sous cette haute pression lorsqu'ils sont pressés contre quelque chose qui ne s'allonge pas autant.

Conclusion

Le CIP et le pressage de moules métalliques ont leurs propres avantages et inconvénients. Le choix de la méthode à utiliser dépend des exigences spécifiques de l'expérience ou de l'application. Cependant, le CIP est plus polyvalent et préféré lorsque l'uniformité est nécessaire. Le pressage de moules métalliques est préféré lorsqu'une forme spécifique est souhaitée ou pour la production en série de formes simples.

Différences de distribution de densité

Les deux méthodes courantes de production de pièces céramiques ou métalliques denses sont le CIP (Cold Isostatic Pressing) et le Metal Mould Pressing. La principale différence entre ces deux méthodes est la façon dont la poudre est comprimée, ce qui entraîne des différences de distribution de densité sur la pièce finale.

CIP

En CIP, la poudre est placée dans un moule en caoutchouc et soumise à une compression isostatique à haute pression dans toutes les directions. Il en résulte une distribution uniforme de la densité dans toute la pièce. L'absence de frottement de paroi, car la pression est appliquée dans toutes les directions, produit des compacts de structure et de densité de grain pratiquement uniformes, quelle que soit la forme. Le CIP est préféré lorsqu'une distribution de densité uniforme est requise.

Pressage de moules en métal

D'autre part, dans le pressage en moule métallique, la poudre est compactée sous haute pression dans un moule métallique, ce qui entraîne un gradient de densité à travers la pièce. La densité la plus élevée se trouve au centre de la pièce et la densité diminue vers les bords. En effet, les particules de poudre près des bords du moule subissent moins de pression que celles du centre. Les poudres avec une morphologie irrégulière des particules sont généralement préférées pour le CIP, ce qui améliore la résistance à l'état vert. Cependant, dans le pressage de moules métalliques, des poudres grossières et fines ont été utilisées avec succès.

Comparaison

Le choix entre ces deux méthodes dépend des propriétés recherchées du produit final. Le CIP est préféré lorsqu'une distribution de densité uniforme est requise. Le pressage de moules métalliques est couramment utilisé lorsqu'un gradient de densité est souhaité. Le comportement de densification des poudres métalliques lors du NEP, et donc la qualité de la pièce finale, sont impactés à la fois par les caractéristiques morphologiques et mécaniques des poudres métalliques.

En conclusion, le CIP et le pressage de moules métalliques ont leurs propres avantages et inconvénients, et le choix de la méthode appropriée dépend de l'application spécifique. Le CIP est préféré lorsqu'une distribution de densité uniforme est requise, tandis que le pressage de moules métalliques est couramment utilisé lorsqu'un gradient de densité est souhaité.

Types de traitement CIP

Lorsqu'il s'agit de produire des équipements de laboratoire de haute qualité à l'aide du procédé CIP, il existe deux principaux types de méthodes de traitement : le pressage isostatique à chaud (HIP) et le pressage isostatique à froid (CIP).

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud est un processus qui utilise des températures et des pressions élevées pour consolider les poudres métalliques en pièces solides. Cela implique l'utilisation d'une atmosphère d'argon ou d'autres mélanges de gaz chauffés jusqu'à 3000º F et pressurisés jusqu'à 100 000 psi pour transformer des poudres et d'autres matériaux en métaux, plastiques et céramiques préformés denses. HIP est utilisé pour créer des matériaux à haute densité, ce qui le rend idéal pour la production de pièces nécessitant une résistance, une ténacité et une résistance à l'usure élevées. HIP est couramment utilisé dans la production de céramiques hautes performances, de ferrites et de carbures cémentés, la formation en forme de filet de poudres de superalliage et de titane à base de nickel, le compactage d'acier à outils à grande vitesse, le collage par diffusion de matériaux similaires et différents et l'élimination vides dans les moulages aérospatiaux.

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid est un processus qui consiste à compresser des poudres métalliques en pièces solides en utilisant une pression élevée dans toutes les directions. La poudre est placée dans un moule en caoutchouc puis soumise à une haute pression dans toutes les directions, ce qui donne une densité et une forme uniformes. Le CIP est utilisé pour créer des matériaux plus poreux et légers. Contrairement au HIP, le CIP est utilisé pour créer des pièces nécessitant moins de densité et plus d'uniformité. Le CIP est utilisé dans diverses industries, notamment les implants médicaux et les cartouches filtrantes en acier inoxydable.

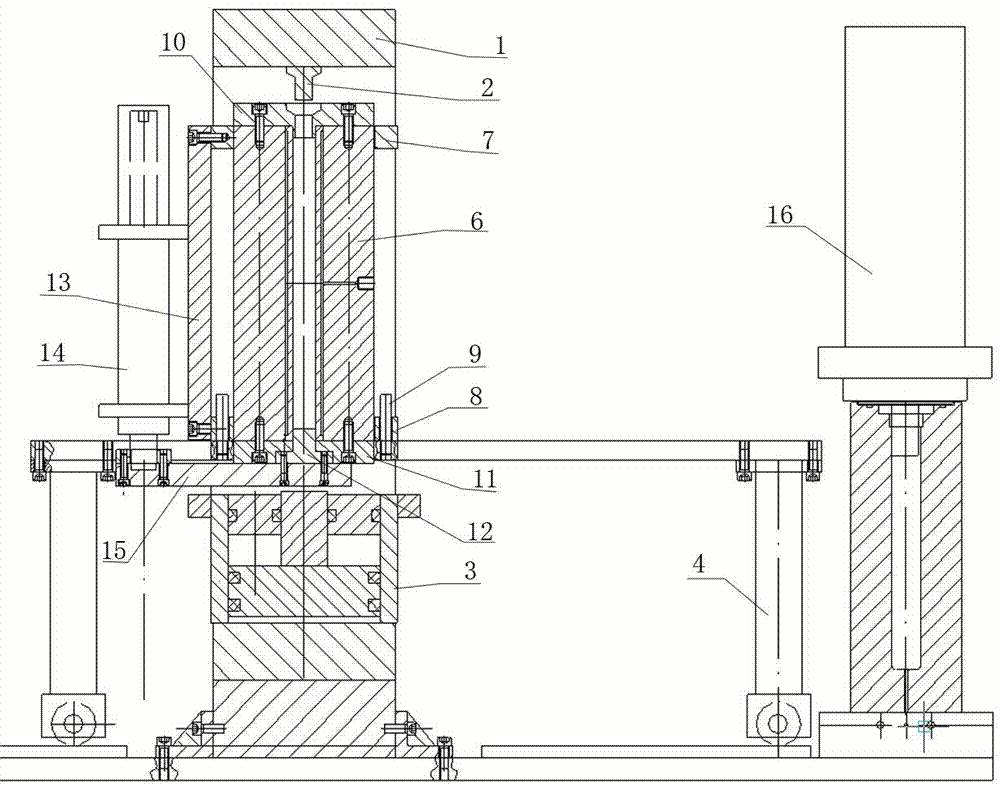

Traitement des sacs humides

Dans le pressage isostatique à froid (CIP) en sac humide, le matériau est préformé puis scellé dans un sac souple ou un moule. Le sac est placé dans un fluide hydraulique (par exemple de l'huile ou de l'eau) dans un récipient sous pression. Une pression est appliquée au fluide, généralement entre 10 000 et 60 000 psi, qui est uniformément répartie sur le matériau. Cette méthode permet de réduire la distorsion, d'améliorer la précision et de réduire le risque d'emprisonnement d'air et de vides.

Traitement des sacs secs

Dans le pressage isostatique à froid en sac sec (CIP), le matériau est placé dans un moule et soumis à une pression élevée dans toutes les directions. Contrairement au traitement des sacs humides, aucun fluide hydraulique n'est utilisé dans cette méthode. Le moule est placé dans une chambre et mis sous pression pour créer une densité et une forme uniformes.

Pressage isostatique à chaud (WIP)

Le pressage isostatique à chaud est un processus qui consiste à comprimer des poudres métalliques en pièces solides à une température d'environ 200 à 400 °C. WIP est utilisé pour créer des pièces qui nécessitent une densité plus élevée que CIP mais moins dense que HIP. Il est couramment utilisé dans la production de composants pour les applications médicales, aérospatiales et automobiles.

En conclusion, le CIP et le HIP sont des moyens efficaces de produire des équipements de laboratoire de haute qualité. Le choix de la méthode dépendra des besoins spécifiques du produit fabriqué, ainsi que de facteurs tels que le coût et le temps de production. Il est important de travailler avec un fabricant d'équipements de laboratoire réputé qui a de l'expérience avec les deux méthodes et peut vous aider à prendre la meilleure décision pour vos besoins spécifiques.

Processus de sac humide

CIP et Metal Mold Pressing sont deux méthodes couramment utilisées pour la fabrication de pièces en céramique et en métal. Le processus de sac humide est une application spécifique de ces méthodes, où une bouillie de poudre de céramique ou de métal est versée dans un sac flexible, puis soumise à une pression élevée pour comprimer la poudre en une forme solide.

Aperçu du processus de sac humide

Le procédé Wet Bag est particulièrement bien adapté pour produire des pièces avec un haut niveau de pureté et d'uniformité. Il élimine le besoin de liants ou d'additifs qui peuvent affecter les propriétés du produit final. Le processus comporte plusieurs étapes :

- Conception d'outil : un outil ou un "sac" est fabriqué à partir d'un matériau élastomère et conçu pour épouser la forme de la pièce finale, en tenant compte du retrait en cours de fabrication.

- Chargement de poudre : une quantité spécifique de poudre métallique est placée dans l'outil, qui est calculée en fonction des densités apparente et de tassement de la poudre utilisée.

- Compactage : L'outil est temporairement fermé avec un bouchon et doucement vibré pour permettre aux particules de poudre de se reconfigurer et de se tasser. Lorsqu'elle atteint sa densité de tassement, la poudre diminue de volume et la bonde est complètement poussée contre la poudre pour compenser le volume réduit. Le sac est ensuite scellé.

- Pressage isostatique : La poudre encapsulée est placée à l'intérieur d'un récipient sous pression rempli d'un fluide hydraulique, ce qui augmente la pression pour comprimer la poudre de manière isostatique. La poudre est laissée sous pression maximale pendant une courte période de séjour permettant aux particules de poudre de se consolider.

- Relâchement de la pression : la pression est relâchée progressivement, de sorte que l'outil flexible se rétracte dans sa forme d'origine, tandis que la poudre est convertie d'un agrégat lâche en un compact partiellement dense.

- Extraction de la pièce : la pièce consolidée est extraite de l'outil avec une densité typique de 75 à 85 %, offrant une résistance à l'état vert suffisante pour permettre une manipulation et un transfert soigneux vers le processus suivant. Le post-traitement ultérieur vise à consolider la partie verte à pleine densité.

Avantages et limites

Le processus de sac humide présente plusieurs avantages par rapport aux autres méthodes. Il s'agit d'une technique de traitement à l'état solide qui produit des pièces avec une microstructure uniforme, une complexité de forme et un faible coût d'outillage. Il est évolutif, ce qui permet de produire des pièces de forme quasi nette avec un minimum de déchets de matériaux. Le processus est bien adapté à la production de grandes pièces et il est capable de produire des pièces avec des densités plus élevées que certaines autres techniques.

Cependant, le processus de sac humide a certaines limites. Elle est relativement manuelle et limitée au traitement de certains types de poudres. La capacité et la capacité du navire sont également limitées, ce qui peut avoir un impact sur la taille et la forme des pièces pouvant être produites.

En conclusion, le procédé Wet Bag est une méthode polyvalente et efficace pour produire des pièces en céramique et en métal de haute qualité avec un haut niveau de pureté et d'uniformité. Le choix entre CIP et Metal Mold Pressing dépendra des exigences spécifiques de la pièce produite, et il est important d'examiner attentivement les avantages et les limites de chaque méthode.

Processus de sac sec

Le processus de sac sec est une méthode pour mouler de la poudre remplie dans un moule en caoutchouc de formage en transmettant la pression à travers un moule en caoutchouc de pressage dans le récipient à haute pression. Cette méthode convient à la production en série d'une variété simple et limitée de produits grâce à son fonctionnement automatique économe en main-d'œuvre.

Deux systèmes de processus de sac sec

Le procédé Dry Bag est classé en deux systèmes : le système de pressurisation circonférentielle + axiale et le système de pressurisation circonférentielle. Le système de pressurisation circonférentielle + axiale applique une pression depuis les surfaces extérieures du moule et la surface supérieure du moule en caoutchouc de pressage en forme de capuchon. D'autre part, le système de pressurisation circonférentielle applique une pression uniquement depuis les surfaces extérieures du moule en caoutchouc de formage à travers un moule en caoutchouc de pressage cylindrique. Cependant, en raison de la propriété de type fluide de la poudre, la pression appliquée au compact vert est presque égale à la pression isostatique.

Processus de sac sec vs processus de sac humide

Le processus de sac sec et le processus de sac humide sont les deux méthodes d'isopressage. L'isopressage de sacs humides consiste à compacter une poudre dans un moule en élastomère scellé qui est complètement immergé dans un fluide sous pression. L'isopressage de sacs humides est utilisé pour la production à faible volume de pièces spécialisées, pour le prototypage et pour la recherche et le développement. Dans l'isopressage de sacs secs, le moule élastomère fait partie intégrante de la presse isostatique. Ainsi, la pression appliquée est principalement biaxiale. Un avantage majeur de l'isopressage de sacs secs est qu'il peut être automatisé pour la production à grand volume, comme dans la fabrication d'isolants de bougie d'allumage.

Avantages du processus de sac sec

Le pressage isostatique en sac sec est une méthode efficace pour produire des articles en carbure relativement petits avec une géométrie axisymétrique. La pression est établie au moyen d'une pompe à haute pression ; il est transmis radialement au moule de pressage élastique rempli de poudre de WC-Co par l'intermédiaire d'une membrane installée dans l'alésage de la chambre de pressage. L'avantage majeur des presses à sacs secs est la possibilité de leur automatisation, permettant la production rentable en masse ou semi-masse d'articles en carbure à géométrie complexe, par exemple, des tiges, des tubes, des douilles, des billes, des pistons, des forets, des vis, des buses, etc. À l'aide du pressage isostatique à sec, il est également possible de presser des compacts crus creux presque en forme de filet avec des dimensions extérieures et intérieures précises, ce qui réduit considérablement la quantité d'usinage de ces compacts crus, ce qui entraîne une réduction conséquente de la génération de copeaux .

Composants des presses à sacs secs

Les presses à sacs secs se composent généralement d'un cadre de pressage, d'un récipient sous pression, d'un système de changement de moule de pressage, d'une puissante pompe à pression d'huile, d'un dispositif de nettoyage et d'un système de contrôle informatique moderne.

En conclusion, le procédé Dry Bag est une méthode rentable et efficace de production d'équipements de laboratoire de haute qualité. Sa capacité à être automatisée pour la production à grand volume en fait un choix idéal pour la production en série d'une variété simple et limitée de produits. Les presses à sacs secs sont également capables de produire des compacts verts creux presque en forme de filet avec des dimensions extérieures et intérieures précises. Le procédé convient à la production d'articles en carbure relativement petits avec une géométrie axisymétrique.

Conclusion

Le CIP et le pressage de moules métalliques sont des méthodes efficaces pour produire des produits de haute qualité avec une distribution de densité précise, mais ils diffèrent dans leur approche. Le CIP offre une option plus rentable et flexible, permettant la production de formes et de conceptions complexes avec un minimum de déchets. Le pressage de moules métalliques, en revanche, est plus adapté à la production de grandes quantités de géométries simples avec une grande précision et uniformité. En fin de compte, le choix entre les deux méthodes dépendra des besoins et des exigences spécifiques de l'application.

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Pressage isostatique à froid : un aperçu et ses applications industrielles

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux

- Comprendre le pressage isostatique à froid et ses applications

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Comprendre la méthode de pressage isostatique à froid pour les matériaux en poudre