Introduction

Table des matières

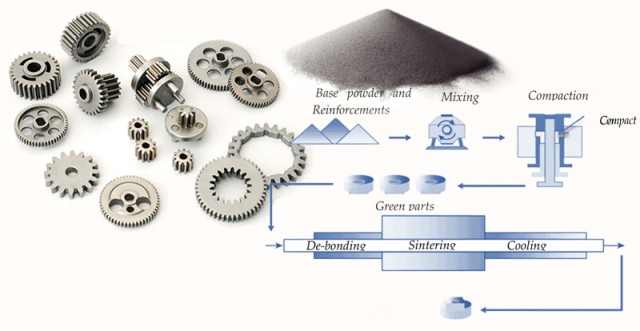

Le pressage isostatique est une technique cruciale utilisée dans la métallurgie des poudres pour obtenir des composants haute densité aux propriétés mécaniques améliorées. Cela implique de soumettre un compact de poudre à une pression égale dans toutes les directions, ce qui entraîne un compactage uniforme et un minimum de défauts. Le pressage isostatique offre plusieurs avantages par rapport au pressage uniaxial traditionnel, tels qu'un contrôle amélioré de la densité et de la microstructure. Dans cet article de blog, nous explorerons les principes fondamentaux du pressage isostatique et ses applications dans diverses industries. Que vous soyez un ingénieur en matériaux ou un professionnel souhaitant mieux comprendre cette technique, poursuivez votre lecture pour découvrir le monde du pressage isostatique dans la métallurgie des poudres.

Présentation du pressage isostatique

Définition du pressage isostatique

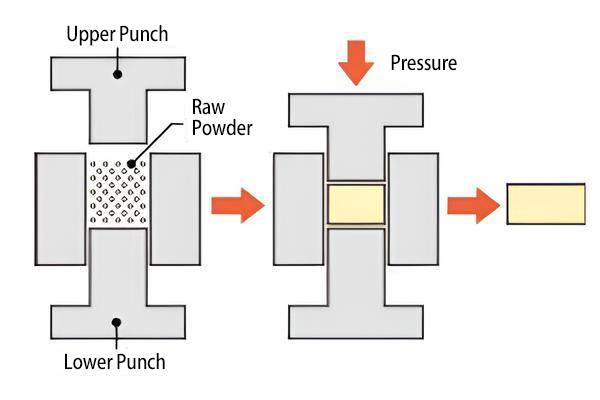

Le pressage isostatique est une technique de traitement de la poudre qui consiste à appliquer une pression uniformément sur toute la surface d'un moule pour compacter la poudre et créer la forme souhaitée. Contrairement au pressage à froid, le compactage isostatique élimine la friction sur les parois de la matrice, ce qui donne lieu à des densités plus uniformes. Il permet également l'évacuation de l'air de la poudre libre, ce qui entraîne une densité accrue et moins de défauts compacts. Le pressage isostatique est couramment utilisé pour compacter des poudres fragiles ou fines et peut être utilisé pour créer des formes plus complexes que le pressage uniaxial.

Impact sur la densité et la microstructure

Le pressage isostatique offre une densité accrue et plus uniforme par rapport aux autres méthodes de pressage. En appliquant une pression égale dans toutes les directions, le pressage isostatique élimine le frottement sur les parois de la filière et assure un compactage uniforme de la poudre. Il en résulte une répartition de densité plus uniforme au sein de la partie compactée. La densité uniforme obtenue par pressage isostatique est importante pour obtenir un bon contrôle de forme et des propriétés uniformes pendant le frittage.

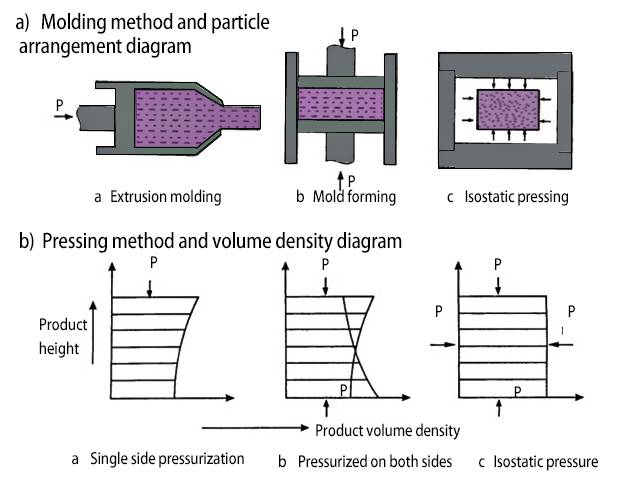

Comparaison avec le pressage uniaxial

Le pressage isostatique diffère du pressage uniaxial de plusieurs manières importantes. Premièrement, le compactage isostatique a lieu dans des conditions hydrostatiques, où la pression est transmise de manière égale dans toutes les directions. Cela élimine la friction des parois de la matrice et permet l'utilisation de moules en élastomère au lieu de matrices rigides. Deuxièmement, le pressage isostatique peut être utilisé pour compacter des formes plus complexes que le pressage uniaxial. La pression de compactage uniforme lors du pressage isostatique n'est pas limitée par le rapport section transversale/hauteur de la pièce.

Lorsque l’on compare le pressage uniaxial au pressage isostatique, le pressage uniaxial est plus adapté aux petites formes à des cadences de production élevées. Cependant, cela peut entraîner des densités non uniformes, en particulier pour les grands rapports d'aspect. Le pressage isostatique, en revanche, offre un retrait plus uniforme lors du frittage et ne nécessite pas de liant cire, éliminant ainsi le besoin d'opérations de décirage.

Le pressage isostatique est fréquemment choisi pour obtenir des densités compactes élevées et des formes d'accès qui ne peuvent pas être compactées dans des presses uniaxiales. Il peut être utilisé aussi bien pour des formes petites que grandes, simples ou complexes. Le coût de l'outillage et la complexité du processus sont plus élevés que pour le pressage uniaxial, mais la densité uniforme et la capacité à produire des formes plus complexes en font une option privilégiée dans certaines applications.

Dans l’ensemble, le pressage isostatique constitue une méthode unique et efficace pour obtenir des compacts haute densité avec un contrôle uniforme de la microstructure et de la forme. Ses avantages en font une technique précieuse dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Pressage isostatique à froid vs pressage isostatique à chaud

Définition du CIP et du HIP

Pressage isostatique à froid (CIP) : Le pressage isostatique à froid, souvent appelé compactage isostatique à froid, consiste à soumettre un matériau à une pression uniforme de tous les côtés. Ceci est réalisé en immergeant le matériau dans un milieu fluide à haute pression et en appliquant une pression hydraulique. Le CIP est particulièrement efficace pour façonner et consolider les matériaux en poudre, créer des formes complexes et atteindre une densité verte élevée.

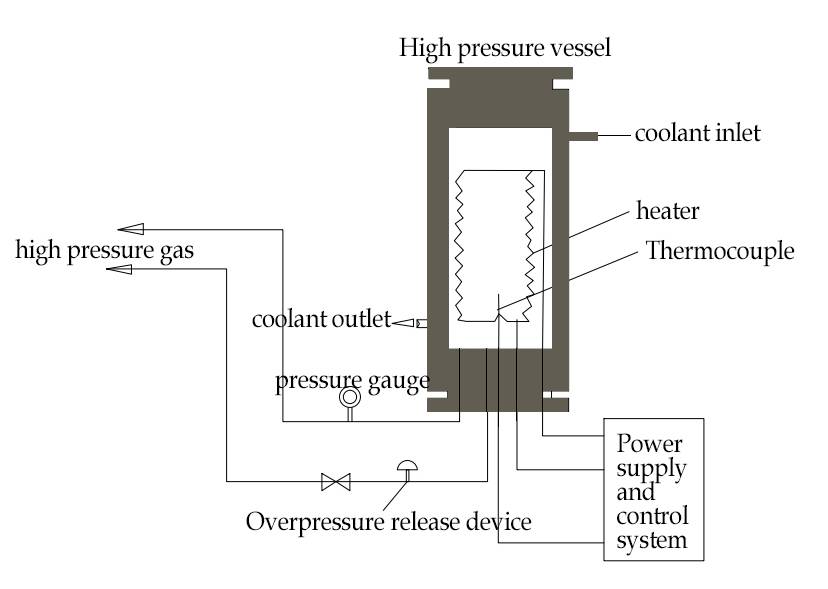

Pressage isostatique à chaud (HIP) : Le pressage isostatique à chaud, quant à lui, va encore plus loin dans le processus en combinant haute pression et températures élevées. Cette méthode soumet un matériau à une haute pression et une haute température simultanément dans une chambre haute pression. HIP est utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation. Il est particulièrement utile pour les matériaux nécessitant une intégrité structurelle améliorée, une porosité réduite et des propriétés mécaniques plus élevées.

Cas d'utilisation de CIP et HIP

Dans la métallurgie des poudres, HIP nous permet de comprimer un volume de poudre métallique à des températures et des pressions si élevées que, grâce à une combinaison de déformation, de fluage et de diffusion, vous créez réellement un produit avec une microstructure recuite homogène (solide compact) avec un minimum ou aucune impureté dans les matériaux. Il s’agit d’un élément clé du processus de transformation, de la conception des alliages à la fabrication des composants, et d’un processus essentiel pour les composants aérospatiaux. Le HIP possède une zone chaude de 150 mm de diamètre x 300 mm de long, parfaite pour la mise à l'échelle des échantillons.

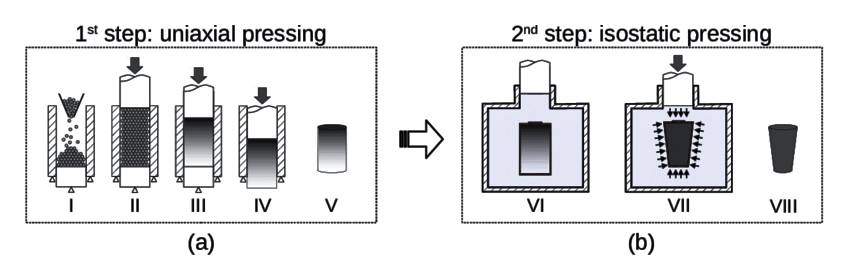

Le CIP, quant à lui, est souvent utilisé pour le façonnage et la consolidation initiale de matériaux en poudre. La poudre métallique est placée dans un moule flexible en caoutchouc, en uréthane ou en PVC. L'ensemble est ensuite mis sous pression hydrostatique dans une enceinte, généralement à l'aide d'eau, avec des pressions allant de 400 à 1000MPa. La poudre est compactée et le compact vert est retiré et fritté.

Rôle du HIP dans l'élimination de la porosité résiduelle

Le pressage isostatique à chaud (HIP) est utilisé pour réduire la porosité des métaux et augmenter la densité de nombreux matériaux céramiques. La pression et la température appliquées pendant le processus HIP permettent la déformation plastique, le fluage et la diffusion, éliminant efficacement la microporosité interne et améliorant les propriétés mécaniques du matériau. HIP permet également le collage ou le revêtement de deux ou plusieurs matériaux ensemble, sous forme solide ou en poudre.

En résumé, le pressage isostatique à froid et le pressage isostatique à chaud représentent des approches distinctes du traitement des matériaux, chacune ayant ses propres avantages. Le CIP est efficace pour façonner et consolider les matériaux en poudre, tandis que le HIP est utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation. Le choix entre les deux techniques dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux impliqués.

Avantages et applications du pressage isostatique à froid (CIP)

Avantages du CIP

Le pressage isostatique à froid (CIP) est un procédé de compactage de poudre qui offre plusieurs avantages. L’un des principaux avantages est la possibilité de produire des pièces à haute résistance à l’état vert, ce qui permet un pré-usinage avant le frittage sans provoquer de casse. Ceci est particulièrement utile lorsque le coût élevé des matrices de pressage ne peut être justifié ou lorsque des compacts très grands ou complexes sont nécessaires.

Le CIP offre également la possibilité de produire des pièces avec une densité allant de 60 à 80 % de la densité théorique. Le compactage élevé et la densité uniforme obtenus grâce au CIP entraînent un retrait prévisible lors du processus de frittage ultérieur. Cela permet un meilleur contrôle sur les dimensions finales de la pièce.

Un autre avantage du CIP est la capacité de traiter des formes volumineuses, complexes et proches du réseau. Cela permet d'économiser du temps et des coûts en matière de post-traitement et permet la production de pièces avec des rapports d'aspect élevés (>2:1) et des densités uniformes.

La résistance à l'état vert obtenue lors du CIP permet également une manipulation et un traitement en cours de processus, réduisant ainsi les coûts de production. Dans l’ensemble, le CIP offre une méthode rentable et efficace pour produire des pièces de haute qualité.

Types de poudres adaptées au CIP

Une variété de poudres peuvent être pressées de manière isostatique par CIP. Cela comprend les métaux, les céramiques, les plastiques et les composites. Le CIP est un processus polyvalent qui peut être appliqué à une large gamme de matériaux, ce qui le rend adapté à diverses industries et applications.

Plage de pressions pour le compactage en CIP

Les pressions requises pour le compactage des poudres en CIP peuvent varier de moins de 5 000 psi à plus de 100 000 psi (34,5 à 690 MPa). La pression spécifique utilisée dépend de facteurs tels que le matériau à compacter, la densité souhaitée de la pièce, ainsi que la taille et la complexité de la forme.

Processus de compactage dans CIP

En CIP, les poudres sont compactées dans des moules en élastomère en utilisant un procédé de sac humide ou sec. Dans le procédé du sac humide, la poudre est préformée puis scellée dans un sac flexible ou un moule. Le sac est placé dans un fluide hydraulique, tel que de l'huile ou de l'eau, dans un récipient sous pression. Une pression est appliquée au fluide, répartie uniformément sur le matériau, généralement entre 10 000 et 60 000 psi. Cette méthode permet de réduire la distorsion, d’améliorer la précision et de minimiser le risque d’emprisonnement d’air et de vides.

Le procédé du sac sec est similaire, mais la poudre est compactée dans un moule élastomère sec sans avoir recours à un fluide hydraulique. Le moule est ensuite soumis à une pression élevée de tous les côtés pour obtenir un compactage.

Le CIP est un procédé largement utilisé dans des industries telles que la métallurgie des poudres, les carbures cémentés, les matériaux réfractaires, le graphite, la céramique, les plastiques, etc. Il offre un traitement à l'état solide, une microstructure uniforme, une complexité de forme, un faible coût d'outillage et une évolutivité du processus, ce qui en fait également une voie de traitement viable pour les métaux.

Selon un rapport de DataIntelo, le marché mondial des équipements de pressage isostatique à froid (CIP) devrait croître à un TCAC substantiel au cours de la période de prévision. L’augmentation de la demande de produits traités par CIP dans des secteurs tels que la fabrication de précision, l’aérospatiale, la défense et l’automobile est à l’origine de cette croissance.

En conclusion, le pressage isostatique à froid (CIP) offre de nombreux avantages et applications dans la production de composants métalliques et céramiques. Sa capacité à produire des pièces à haute densité avec un retrait prévisible, à traiter des formes volumineuses et complexes et à réduire les coûts de production en fait une méthode précieuse dans diverses industries.

Conclusion

En conclusion, comprendre le processus de pressage isostatique dans la métallurgie des poudres est crucial pour obtenir des composants à haute densité et structurellement solides. Le pressage isostatique offre de nombreux avantages par rapport au pressage uniaxial traditionnel, notamment une uniformité améliorée, une densité améliorée et une porosité résiduelle réduite. De plus, le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) ont leurs propres applications et avantages. Le CIP est particulièrement adapté à une large gamme de poudres et peut être compacté à différentes pressions. Dans l’ensemble, les techniques de pressage isostatique jouent un rôle essentiel dans la production de composants fiables et de haute qualité dans diverses industries telles que l’aérospatiale, l’automobile et le médical.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , en tant que fabricant leader d'équipements de laboratoire, nous nous engageons à fournir les produits les plus avancés et les plus performants. solutions d'équipement de laboratoire de haute qualité. Que vous soyez engagé dans la recherche scientifique, l'enseignement ou la production industrielle, nos produits répondront à vos besoins en équipements de laboratoire précis et fiables.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Articles associés

- Qu'est-ce qu'une machine de pressage isostatique

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Technologie de pressage isostatique : Principes, classification et applications

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Comprendre le processus de pressage isostatique et ses types