Introduction aux creusets en silice fondue

Propriétés et applications

Les creusets en silice fondue présentent une stabilité thermique exceptionnelle, caractérisée par un faible coefficient de dilatation thermique et une conductivité thermique supérieure.Cette combinaison unique de propriétés garantit que ces creusets restent inertes et ne réagissent pas chimiquement avec le silicium à des températures élevées, ce qui les rend indispensables à la production de lingots de polysilicium.La résistance thermique des creusets en silice fondue est cruciale dans les environnements où ils doivent supporter des températures supérieures à 1550°C et fonctionner en continu pendant plus de 50 heures, comme c'est le cas dans l'industrie solaire photovoltaïque.

Outre leurs propriétés thermiques, les creusets en silice fondue présentent une excellente rigidité diélectrique, ce qui en fait des isolants électriques et des réflecteurs d'ondes lumineuses efficaces.Ces propriétés électriques et optiques élargissent encore leurs applications, en particulier dans les industries où l'isolation et la réflexion de la lumière sont essentielles, comme l'électrotechnique et l'aérospatiale.

La polyvalence des creusets en silice fondue est soulignée par leur utilisation répandue dans divers secteurs, notamment la métallurgie, le traitement chimique et les industries de haute technologie.Leur capacité à maintenir l'intégrité structurelle dans des conditions extrêmes a conduit à leur adoption rapide depuis leur création.La nature polyvalente des creusets en silice fondue garantit qu'ils ne sont pas seulement essentiels dans l'industrie des cellules solaires, mais qu'ils jouent également un rôle essentiel dans d'autres applications à haute température et de haute technologie.

| Propriété | Description de la propriété |

|---|---|

| Stabilité thermique | Maintien de l'intégrité structurelle à des températures élevées (jusqu'à 1550°C) |

| Faible dilatation thermique | Changements dimensionnels minimaux en fonction de la température |

| Conductivité thermique | Transfert de chaleur efficace, essentiel pour un chauffage uniforme |

| Inertie chimique | Ne réagit pas avec le silicium à haute température |

| Rigidité diélectrique | Élevée, ce qui en fait un excellent isolant électrique |

| Réflexion des ondes lumineuses | Réflecteur efficace, utile dans les applications optiques |

Le tableau ci-dessus met en évidence les principales propriétés des creusets en silice fondue, chacune contribuant à leur large applicabilité dans divers contextes industriels.Leurs performances robustes dans divers environnements soulignent leur importance en tant que composants essentiels des avancées technologiques modernes.

Applications industrielles des cellules solaires

L'industrie des cellules solaires a mis l'accent sur les solutions d'énergie propre, les cellules solaires jouant un rôle essentiel dans cette transition.La figure 1-1 illustre les principales classifications des cellules solaires et met en évidence la prédominance du polysilicium en raison de son efficacité de conversion et de son rendement élevés, associés à des exigences relativement faibles en matière de matières premières.Ce matériau a donc atteint le taux d'industrialisation le plus élevé.

Dans l'industrie solaire photovoltaïque, le creuset en quartz fondu est un élément essentiel de la technologie de coulée des lingots de polysilicium.Étant donné la forme essentiellement carrée des lingots de polysilicium, ces creusets sont souvent appelés creusets carrés en quartz.L'environnement opérationnel de ces creusets est exceptionnellement exigeant, puisqu'ils doivent résister à des températures allant jusqu'à 1550°C et fonctionner en continu pendant plus de 50 heures.

| Propriété | Exigences |

|---|---|

| Tolérance de température | 1550°C |

| Fonctionnement continu | >50 heures |

| Pureté des matériaux | Haute |

La pureté des matières premières et les divers attributs de performance du creuset de quartz sont primordiaux.Ces facteurs déterminent non seulement l'efficacité de la production de lingots de polysilicium, mais soulignent également l'importance du creuset dans l'industrie.Les exigences rigoureuses imposées à ces creusets soulignent leur rôle indispensable pour garantir l'efficacité et la fiabilité des processus de fabrication des cellules solaires.

Tendances du marché et efforts de localisation

Sur le marché actuel, les produits dominants sont les creusets en quartz des séries G5 et G6, dont les dimensions sont respectivement de 883 mm x 883 mm x 420 mm/480 mm et 1040 mm x 1040 mm x 500 mm.Les progrès rapides de l'industrie photovoltaïque ont propulsé les creusets de la série G6 dans le courant de la demande de moulage de lingots de silicium multi-produits.La tendance dominante dans le développement des creusets en quartz est à l'augmentation des dimensions et à l'amincissement des parois, ce qui impose des exigences accrues en matière de processus de production des creusets.

Une étude récente de la China Electronic Materials Industry Association identifie six grands fabricants nationaux de creusets en quartz, dont les capacités de production sont détaillées dans le tableau 1-2.Les creusets en céramique de quartz sont des composants consommables essentiels dans le processus de coulée des lingots de polysilicium solaire.Malgré le coût élevé des matières premières du polysilicium et les pénuries d'approvisionnement, le creuset en céramique de quartz reste le matériau auxiliaire le plus cher dans la production de polysilicium, en dehors du silicium lui-même.Ce coût élevé et la dépendance à l'égard des contraintes extérieures constituent des défis importants pour les entreprises.

En outre, la proportion importante de creusets importés en Chine souligne la lutte permanente que mènent de nombreuses entreprises pour parvenir à localiser les creusets.La localisation réussie des creusets réduirait considérablement les coûts de production des lingots de polysilicium, ce qui en fait un objectif essentiel pour l'industrie.

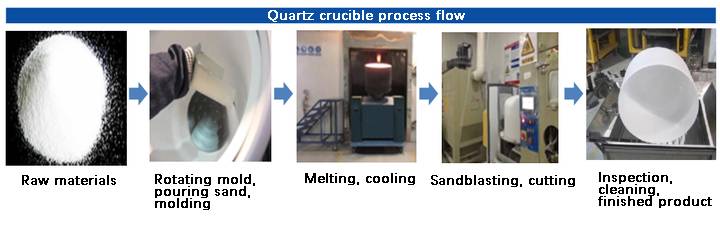

Processus de préparation des creusets en céramique de quartz

Moulage en barbotine

Le moulage en barbotine, plus précisément la coulée en barbotine, exploite les propriétés d'absorption d'eau des moules poreux, principalement les moules en gypse.Le processus consiste à verser une suspension spécialement formulée dans ces moules, où l'eau est absorbée, ce qui aboutit à la formation d'une billette présentant un certain niveau de résistance.Cette méthode présente plusieurs avantages, notamment la simplicité de l'équipement, la rentabilité et la capacité de produire des produits de grande taille et de forme complexe.

D'une manière générale, le moulage en barbotine peut être classé en deux catégories : l'injection de barbotine d'un seul côté et l'absorption de barbotine des deux côtés.Pour garantir la production de billettes de haute qualité, la barbotine doit répondre à plusieurs exigences essentielles :

- Bonne fluidité:La viscosité de la boue doit être faible, afin d'assurer un écoulement facile dans le moule pendant le processus d'injection.

- Stabilité:La cohérence des composants de la boue est cruciale pour maintenir l'uniformité des billettes moulées.

- Thixotropie:La boue doit présenter un certain degré de thixotropie, c'est-à-dire que sa viscosité ne doit pas augmenter excessivement avec le temps, ce qui facilite à la fois le transport et le stockage.

- Teneur élevée en matières solides:Une teneur plus élevée en matières solides dans la boue renforce la résistance de la billette moulée et réduit le rétrécissement pendant le séchage.

- Filtration efficace:La suspension doit permettre une absorption efficace de l'eau par les moules en plâtre.

- Sans bulles:Avant l'injection, la suspension subit généralement un traitement de dégazage pour éliminer les bulles d'air.

L'ensemble de ces propriétés permet de mouler efficacement la suspension en formes complexes de haute qualité, ce qui fait du moulage de la suspension une technique polyvalente et efficace dans diverses applications industrielles.

Moulage par injection

Le moulage par injection est un processus au cours duquel du plastique fondu est injecté sous pression dans un moule, généralement à l'aide d'un piston ou d'un mécanisme à vis.Une fois refroidi, le plastique se solidifie, ce qui permet d'obtenir un produit correspondant à la conception de la cavité du moule.Cette méthode est particulièrement avantageuse pour produire des pièces ayant une structure uniforme, des dimensions précises et des formes complexes.

Le principe du moulage par injection consiste à faire fondre du plastique solide à une température spécifique, puis à appliquer une pression pour le faire pénétrer dans le moule à une vitesse contrôlée.Le système de refroidissement du moule garantit que le plastique se solidifie et reproduit fidèlement le dessin du moule.

Malgré ses avantages, le moulage par injection n'est pas sans poser de problèmes.Le processus de conception du moule est complexe et nécessite une ingénierie précise pour garantir que le produit final répond aux spécifications.En outre, le processus peut être entravé par la présence d'additifs organiques, qui sont difficiles à éliminer pendant la phase de séchage.

| Avantages | Inconvénients |

|---|---|

| Production de pièces de structure uniforme, de taille précise et de formes complexes | Processus complexe de conception des moules |

| Adapté à la production en grande quantité | Difficulté à éliminer les additifs organiques pendant le séchage |

En résumé, si le moulage par injection offre des avantages significatifs pour la production de pièces, il présente également des défis techniques qui doivent être relevés pour garantir des résultats optimaux.

Moulage par filtre-presse

Le moulage par filtration sous pression (PSC) est une technique de moulage avancée qui repose sur les principes de l'injection de boue sous pression.Cette méthode consiste à injecter une suspension dans un moule poreux, où le liquide est ensuite filtré sous pression, ce qui aboutit à la formation d'une pièce brute.Bien que le concept soit similaire à celui de l'injection sous pression, qui repose également sur l'application d'une pression pour éliminer le milieu liquide d'une boue céramique, le moulage par filtre-presse utilise une couche filtrante poreuse beaucoup plus fine.Cette différence permet une plus grande flexibilité dans l'ajustement des propriétés rhéologiques et de la granulométrie de la boue, ce qui facilite le moulage de produits de haute performance.

L'un des principaux avantages du moulage par filtre-presse est sa capacité à s'adapter à une plus large gamme de pressions que les méthodes traditionnelles d'injection sous pression.Cette adaptabilité est cruciale pour le moulage de formes complexes, car elle permet d'ajuster la structure du modèle et les coefficients de perméabilité afin d'obtenir des taux de durcissement variables dans les différentes parties du moule.En affinant ces paramètres, les fabricants peuvent garantir une structure homogène des billettes, ce qui est essentiel pour la production de composants complexes et de haute qualité.

En résumé, le moulage par filtre-presse offre une approche polyvalente et précise du moulage de la céramique, particulièrement adaptée aux applications nécessitant des formes complexes et des produits de haute performance.Sa capacité à gérer une large gamme de propriétés et de pressions de boues en fait une technique précieuse dans les processus de fabrication avancés.

Moulage par injection

Le moulage par injection est un processus sophistiqué qui implique l'utilisation de plastique fondu, qui est introduit sous pression dans un moule pour créer des produits aux dimensions précises et aux formes complexes.Cette méthode est particulièrement avantageuse pour la production de composants aux structures uniformes, car elle permet des conceptions complexes difficiles à réaliser avec d'autres techniques de moulage.

Le principe du moulage par injection est simple : une matière plastique solide est fondue à une température spécifique, puis injectée dans un moule sous une pression contrôlée.Le moule, équipé d'un système de refroidissement, solidifie le plastique, ce qui donne un produit qui reflète la conception de la cavité du moule.Ce processus est très efficace et est largement utilisé dans diverses industries pour sa capacité à produire des pièces de haute qualité en grandes quantités.

Toutefois, ce processus n'est pas sans poser de problèmes.La conception et la fabrication du moule peuvent être complexes et coûteuses, nécessitant une ingénierie précise pour s'assurer que le produit final répond à toutes les spécifications.En outre, la présence d'additifs organiques dans le plastique peut poser des difficultés au cours du processus de séchage, car ces additifs peuvent être difficiles à éliminer complètement.

Dans le contexte de la production de céramique, le moulage par injection a été adapté pour créer des composants en céramique par le biais d'un processus connu sous le nom de "gel casting".Cette adaptation s'appuie sur les principes de la polymérisation organique et du durcissement in situ pour former des structures tridimensionnelles en treillis qui maintiennent les particules de céramique en place, ce qui permet d'obtenir des pièces brutes en céramique denses et de forme complexe.La polyvalence de cette méthode lui permet de s'appliquer à une large gamme de matériaux céramiques, y compris les céramiques de quartz, qui sont particulièrement appréciées pour leurs propriétés thermiques et électriques.

L'utilisation de l'acrylamide comme monomère polymère organique primaire dans la coulée en gel aqueux est particulièrement remarquable.L'acrylamide est adsorbé à la surface des particules de céramique, où il subit une polymérisation en présence d'agents de réticulation, d'initiateurs et de catalyseurs.Cette réaction entraîne la polymérisation in situ des particules, créant ainsi une ébauche de céramique robuste et dense.Le processus est hautement contrôlé, assurant une contraction minimale du volume et aucun changement dans le milieu porteur, ce qui est crucial pour maintenir l'intégrité du produit final.

Dans l'ensemble, le moulage par injection, en particulier dans sa variante de coulée en gel, représente une avancée significative dans la fabrication des céramiques, offrant précision, polyvalence et capacité à produire des formes complexes avec une grande intégrité structurelle.

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en nitrure de bore (BN) pour frittage de poudre de phosphore

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

Articles associés

- Creuset en céramique d'alumine pour les récipients d'essai d'analyse thermique

- Avantages du revêtement en fibres de mullite pour les fours à haute température

- Creusets d'alumine pour la coulée de précision

- L'effet de la teneur en humidité de la poudre sur le pressage isostatique à froid

- Guide complet des fours atmosphériques : Types, applications et avantages