Introduction au pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est une technologie utilisée pour densifier les matériaux à hautes températures et pressions. Le processus consiste à placer un matériau dans un récipient scellé, qui est ensuite pressurisé avec un gaz inerte et chauffé à haute température. La combinaison de la pression et de la température rend le matériau plus dense et uniforme, avec des propriétés mécaniques améliorées. HIP est utilisé dans une variété d'industries, y compris l'aérospatiale, la défense et le médical. La technologie est devenue de plus en plus populaire ces dernières années en raison de sa capacité à produire des pièces avec une uniformité de microstructure optimale.

Table des matières

Pressage isostatique à froid ou à chaud

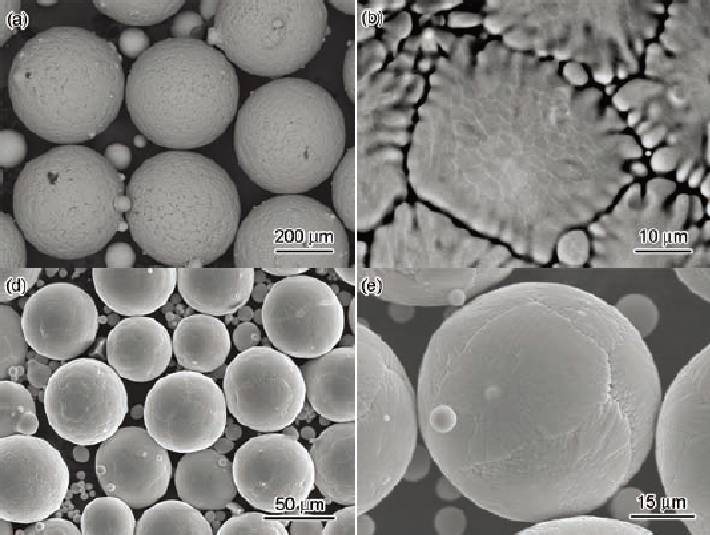

Le pressage isostatique est un processus de métallurgie des poudres qui applique une pression égale dans toutes les directions sur un compact de poudre, obtenant une uniformité maximale de densité et de microstructure sans les limitations géométriques du pressage uniaxial. Le pressage isostatique à froid (CIP) est utilisé pour compacter les pièces vertes à température ambiante, tandis que le pressage isostatique à chaud (HIP) est utilisé pour consolider entièrement les pièces à des températures élevées par diffusion à l'état solide.

Pressage isostatique à froid (CIP)

Le CIP est effectué à température ambiante et est moins cher et plus simple que le HIP. Il est généralement utilisé pour les matériaux sensibles à la température, tels que les céramiques et les poudres métalliques. Le CIP peut également être utilisé pour compresser des matériaux difficiles à presser, les poudres peuvent être pressées isostatiquement à sec sans eau, lubrifiants ou liants. Par rapport au pressage à froid, le compactage isostatique applique une pression uniforme sur toute la surface du moule, éliminant le frottement contre la paroi, qui exerce une influence majeure sur la répartition de la densité des pièces pressées à froid. L'élimination des lubrifiants de paroi de matrice permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final.

Pressage isostatique à chaud (HIP)

HIP, d'autre part, est réalisée à des températures élevées. Les températures élevées utilisées dans HIP permettent une meilleure diffusion des atomes et une meilleure homogénéisation du matériau. Le processus est particulièrement utile pour les pièces qui doivent résister à des niveaux élevés de contrainte ou de température. HIP est capable d'obtenir une microstructure plus uniforme que CIP, ce qui améliore les propriétés mécaniques telles que la résistance aux chocs, la ductilité et la résistance à la fatigue. Il permet également d'éliminer les contraintes résiduelles dans le matériau.

Quelle méthode choisir ?

Le choix entre CIP et HIP dépend des besoins spécifiques du matériau et de l'application envisagée. Le CIP convient aux matériaux sensibles à la température ou à la compression de matériaux difficiles à presser. Il est également moins cher et plus simple que HIP. Cependant, il peut ne pas convenir aux matériaux qui nécessitent des niveaux élevés d'uniformité et de raffinement. HIP convient aux matériaux qui doivent résister à des niveaux élevés de contrainte ou de température. Il est capable d'obtenir une microstructure plus uniforme que le CIP, ce qui améliore les propriétés mécaniques. Cependant, il s'agit d'un processus plus coûteux et plus complexe que le CIP.

En résumé, bien que le CIP et le HIP aient leurs avantages et leurs inconvénients, le choix entre les deux méthodes doit être basé sur les besoins spécifiques du matériau et l'application prévue.

Traitement de densification par pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est une technique puissante pour obtenir une uniformité optimale de la microstructure des matériaux. HIP est un processus utilisé pour améliorer les propriétés des matériaux en les soumettant simultanément à une température et une pression élevées. Il s'agit d'un traitement de densification qui utilise une combinaison de haute pression et de haute température pour éliminer la porosité, fermer les fissures et homogénéiser la microstructure des matériaux.

Le processus de pressage isostatique à chaud

Le processus de pressage isostatique à chaud consiste à placer le matériau dans un récipient sous pression, puis à le chauffer à une température suffisamment élevée pour permettre la densification. La pression à l'intérieur du récipient est également augmentée à un niveau suffisamment élevé pour déformer le matériau et remplir les vides présents. Ce procédé est couramment utilisé pour la fabrication de composants de forme complexe à haute densité et à microstructure uniforme. HIP peut être utilisé sur une variété de matériaux, y compris les métaux, la céramique et les composites.

Avantages du pressage isostatique à chaud

HIP est largement utilisé dans de nombreuses industries, notamment l'aérospatiale, l'automobile, la médecine et l'énergie. Les avantages du HIP comprennent des propriétés mécaniques améliorées, une résistance accrue à la fatigue et une résistance accrue à la corrosion. En utilisant HIP, les fabricants peuvent produire des matériaux de haute qualité et cohérents, ce qui peut finalement réduire le coût de production et améliorer la fiabilité du produit.

Processus de densification isostatique à chaud

Le processus de densification isostatique à chaud consiste à placer les produits dans le récipient fermé et à introduire du gaz argon à haute pression dans le récipient via le compresseur, tout en chauffant à travers le four de chauffage à l'intérieur du récipient, de sorte que les produits puissent être densifiés sous l'action de haute température et haute pression en même temps. La même pression est appliquée uniformément sur la surface de la pièce dans toutes les directions, ce qui entraîne une organisation interne uniforme du matériau. Après le traitement de pressage isostatique à chaud, la résistance à l'usure, la résistance à la corrosion et les propriétés mécaniques du matériau seront grandement améliorées, et la durée de vie à la fatigue peut être augmentée de 10 à 100 fois.

Équipement de pressage isostatique à chaud

L'équipement de pressage isostatique à chaud se compose d'un récipient haute pression, d'un four de chauffage, d'un compresseur, d'une pompe à vide, d'un réservoir de stockage, d'un système de refroidissement et d'un système de contrôle informatique, où le récipient haute pression est le dispositif clé de l'ensemble de l'équipement. La capacité de l'équipement varie de la hanche de petite taille, de la hanche de taille moyenne et de la hanche de grande taille, et peut être utilisée dans diverses industries d'utilisateurs finaux telles que la fabrication, l'automobile, l'électronique et les semi-conducteurs, le médical, l'aérospatiale et la défense, l'énergie et l'énergie, la recherche et le développement, et autres.

Conclusion

En conclusion, le pressage isostatique à chaud est une technique polyvalente et efficace qui a révolutionné l'industrie manufacturière en fournissant un moyen fiable d'obtenir une uniformité optimale de la microstructure des matériaux. Il est largement utilisé dans de nombreuses industries en raison de sa capacité à améliorer les propriétés mécaniques des matériaux et à renforcer leur résistance à la fatigue et à la corrosion. L'équipement de pressage isostatique à chaud est disponible en différentes capacités, permettant aux fabricants de produire des composants de différentes tailles et formes.

Pressage isostatique dans l'industrie aérospatiale et de la défense

Le pressage isostatique est devenu un procédé indispensable dans l'industrie aérospatiale et de la défense, et il est largement utilisé pour produire des matériaux hautes performances plus résistants à la fatigue, à la corrosion et aux températures extrêmes. Cette technologie a permis aux fabricants de produire des matériaux de haute qualité, plus durables et plus fiables, et elle est particulièrement utile pour les composants nécessitant des formes complexes ou fabriqués à partir de matériaux difficiles à usiner.

Pressage isostatique à chaud (HIP) dans l'industrie aérospatiale et de la défense

Le pressage isostatique à chaud (HIP) est l'une des techniques de pressage isostatique les plus couramment utilisées dans l'industrie aérospatiale et de la défense. Cela implique de soumettre un matériau à des températures et des pressions élevées dans un environnement de gaz inerte pour éliminer tout vide ou défaut dans le matériau. L'utilisation de HIP est devenue de plus en plus populaire en raison de la demande croissante de composants plus solides et plus durables dans les industries de l'aérospatiale et de la défense.

HIP pour obtenir une uniformité optimale de la microstructure

HIP est un processus critique dans l'industrie aérospatiale et de la défense pour obtenir une uniformité de microstructure optimale dans des composants tels que des aubes de turbine et des pièces structurelles. Le processus peut éliminer les défauts internes causés par des vitesses de refroidissement inégales pendant le processus de formage, ce qui donne un matériau plus uniforme et dense qui est mieux à même de résister à des conditions extrêmes.

HIP pour les formes complexes

Les avantages uniques du pressage isostatique, tels que sa capacité à appliquer une force uniforme et égale sur l'ensemble du produit, quelle que soit sa forme ou sa taille, le rendent particulièrement utile pour produire des composants de forme complexe dans l'industrie aérospatiale et de la défense. Le processus supprime de nombreuses contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides.

HIP pour les matériaux difficiles à usiner

HIP est également utilisé dans l'industrie aérospatiale et de la défense pour produire des composants fabriqués à partir de matériaux difficiles à usiner tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Le processus est très efficace dans l'utilisation de ces matériaux coûteux et peut produire des matériaux de haute qualité qui sont plus résistants à la fatigue, à la corrosion et aux températures extrêmes.

HIP pour l'industrie médicale

HIP ne se limite pas à l'industrie aérospatiale et de la défense et est également utilisé dans l'industrie médicale pour produire des implants et d'autres dispositifs qui nécessitent des niveaux élevés de résistance et de durabilité. La technologie peut produire des matériaux de haute qualité qui sont plus résistants à la corrosion et à l'usure, réduisant ainsi le besoin de remplacements fréquents.

En conclusion, le pressage isostatique, et plus particulièrement le pressage isostatique à chaud (HIP), est un processus crucial pour obtenir une uniformité optimale de la microstructure des matériaux hautes performances dans l'industrie aérospatiale et de la défense. La technologie a considérablement amélioré la qualité et la durabilité des composants et est largement utilisée pour produire des composants de forme complexe et des matériaux difficiles à usiner.

Investissement dans la technologie HIP

La technologie de pressage isostatique à chaud (HIP) est devenue de plus en plus populaire en raison des nombreux avantages qu'elle offre. Voici les raisons pour lesquelles investir dans la technologie HIP est une sage décision :

Propriétés matérielles améliorées

En utilisant la technologie HIP, les fabricants peuvent obtenir d'excellentes propriétés matérielles telles qu'une résistance, une résistance à la corrosion et une durée de vie à la fatigue améliorées. Le processus est également efficace pour éliminer la porosité, les vides et les fissures qui peuvent s'être produits au cours du processus de fabrication. En conséquence, le matériau produit est de haute qualité et répond aux normes strictes de nombreuses industries.

Méthode rentable

L'investissement dans la technologie HIP est une méthode rentable de production de matériaux de haute qualité. Le processus permet aux fabricants d'obtenir une uniformité de microstructure optimale, ce qui réduit le besoin d'étapes de traitement supplémentaires, économisant ainsi du temps et de l'argent. De plus, la technologie peut être utilisée pour réparer et remettre à neuf des pièces endommagées ou usées, prolongeant ainsi la durée de vie des composants critiques.

Applications polyvalentes

La technologie HIP peut être utilisée dans une large gamme d'applications, ce qui en fait un investissement précieux pour diverses industries. Il peut être appliqué à la fabrication de composants métalliques de grande taille et massifs de forme proche du filet tels que des pièces de pétrole et de gaz pesant jusqu'à 30 tonnes ou des roues de forme nette jusqu'à un mètre de diamètre. Il peut également être utilisé pour fabriquer de petits outils de coupe tels que des tarauds ou des forets fabriqués à partir de produits semi-finis PM HIP, qui peuvent peser moins de 100 grammes, ou même de très petites pièces telles que des attaches dentaires.

Complémentaire aux autres processus PM

La technologie HIP est très complémentaire d'autres procédés de métallurgie des poudres (MP) tels que le moulage par injection de métal (MIM), le pressage et le frittage, ou les nouvelles technologies de fabrication additive. Il peut être utilisé en combinaison avec ces procédés PM pour la densification de pièces et la production de barres ou de brames semi-finies.

Productivité accrue

Investir dans la technologie HIP peut aider à augmenter la productivité en raison de sa capacité à produire des pièces de haute qualité dans un délai plus court. La technologie est capable d'atteindre 100 % de densification en une seule étape, réduisant ainsi le besoin de plusieurs étapes de traitement. Cela se traduit par une productivité accrue et des délais d'exécution plus rapides.

En conclusion, investir dans la technologie HIP est une sage décision pour tout fabricant cherchant à produire des matériaux de haute qualité et à augmenter sa productivité tout en économisant du temps et de l'argent. Les applications polyvalentes de la technologie, sa rentabilité et sa capacité à produire des pièces de haute qualité dans un délai plus court en font un outil inestimable pour diverses industries.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de fusion à induction par arc sous vide non consommable

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Articles associés

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Application complète de la technologie de pressage isostatique à froid

- Explorer les applications du pressage isostatique

- Comprendre le pressage isostatique à froid et ses applications