Introduction au chauffage par infrarouge des moules à plaques quantitatives

Les moules à plaques quantitatives chauffés par infrarouge représentent une solution de pointe dans les processus de chauffage industriel, offrant un avantage certain par rapport aux méthodes traditionnelles. Cette technologie s'appuie sur les principes du rayonnement infrarouge pour obtenir une distribution de la chaleur et une efficacité de traitement supérieures. Contrairement aux techniques de chauffage conventionnelles, les moules de chauffage à infrarouge sont conçus pour fournir un environnement de chauffage plus contrôlé et plus uniforme, essentiel pour diverses applications de haute précision dans des secteurs tels que le dentaire, le traitement thermique et les systèmes à vide. Cet article se penche sur les caractéristiques de conception avancées, les mécanismes opérationnels et la multitude d'avantages qu'apportent les moules plats chauffants à infrarouge, soulignant leur importance dans les technologies modernes de fabrication et de traitement.

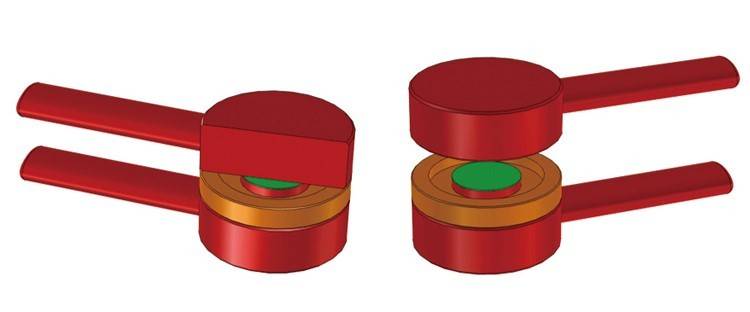

Caractéristiques de conception des moules plats à chauffage infrarouge

Les moules pour plaques planes à chauffage infrarouge sont conçus avec précision pour garantir des performances et une durabilité optimales. Ces moules sont construits à partir de tôles d'acier de haute qualité, essentielles au maintien de l'intégrité structurelle et de l'efficacité thermique des plaques chauffantes. Le choix des matériaux n'est pas arbitraire ; il est basé sur la composition chimique certifiée qui garantit que l'acier répond à des normes de qualité rigoureuses.

Le processus de vérification de l'homogénéité par ultrasons est une étape critique dans la fabrication de ces moules. Cette méthode d'essai non destructive confirme que les tôles d'acier sont exemptes de défauts et ont une structure uniforme, ce qui est crucial pour une distribution uniforme de la chaleur sur les plaques chauffantes. Une répartition uniforme de la chaleur est essentielle pour éviter les points chauds et garantir que les produits fabriqués à l'aide de ces moules présentent une qualité constante.

La conception des plaques chauffantes comprend des canaux percés et fraisés qui facilitent l'écoulement du fluide chauffant, qui peut être de l'huile thermoélectrique, de l'eau ou de la vapeur. Ces canaux sont interconnectés pour former un champ de chauffe complet. La disposition stratégique et le diamètre de ces canaux sont méticuleusement calculés pour assurer un chauffage efficace et maintenir une température constante sur la surface de travail de la plaque. Cette caractéristique de conception permet d'obtenir un chauffage uniforme, ce qui est essentiel pour la qualité et l'uniformité des produits fabriqués.

Des matériaux de haute qualité et des soudures étanches font partie intégrante de la construction de ces plaques chauffantes. Les soudures sont conçues pour être étanches afin d'éviter toute fuite du fluide chauffant, qui pourrait compromettre les performances et la sécurité du système. Toutes les plaques subissent des tests rigoureux de perméabilité à l'eau sous une pression adéquate afin de garantir qu'elles sont étanches et prêtes pour un fonctionnement fiable à long terme.

L'usinage de ces plaques chauffantes est de la plus haute qualité, ce qui permet d'obtenir une surface de travail appropriée et de garantir la douceur des plaques chauffantes. Les surfaces lisses sont non seulement plus faciles à nettoyer et à entretenir, mais elles contribuent également à maintenir une distribution uniforme de la chaleur. L'usinage de précision contribue également à l'efficacité globale du processus de chauffage, en réduisant la consommation d'énergie et en améliorant la productivité.

En résumé, les caractéristiques de conception des moules plats chauffants à infrarouge sont axées sur l'utilisation de matériaux de haute qualité, la garantie d'une distribution uniforme de la chaleur et le maintien d'une fiabilité à long terme. Ces caractéristiques en font un choix idéal pour les industries qui exigent un contrôle précis de la température et une qualité constante des produits. La combinaison de matériaux certifiés, de la vérification de l'homogénéité par ultrasons et de l'usinage de précision permet d'obtenir un système de chauffage robuste et efficace qui répond aux normes élevées des processus de fabrication modernes.

Mécanisme de chauffage et efficacité

Le mécanisme de chauffage des plaques de laboratoire et des plaques industrielles implique le perçage et le fraisage stratégiques de canaux pour faciliter l'écoulement d'un fluide chauffant, tel que l'huile thermique, l'eau ou la vapeur. Ces canaux sont interconnectés de manière complexe, créant un champ de chauffe complet qui assure un transfert de chaleur efficace et maintient une température stable sur la surface de travail de la plaque.

Conception et fonctionnalité

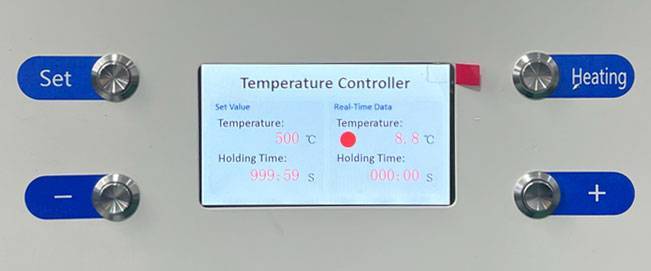

La conception de ces canaux est essentielle pour l'efficacité du processus de chauffage. Par exemple, dans une presse 10 jours avec des plateaux mesurant 270 cm x 144 cm, la consommation moyenne de vapeur est généralement comprise entre 180 et 275 kg/h. Cependant, en cas de forte demande, comme lors du chargement de lourdes charges d'assemblages de placages de bois dur, les besoins en vapeur peuvent atteindre plus de 450 kg/heure. Cela nécessite un mécanisme de chauffage robuste capable de maintenir des températures uniformes sur toute la surface du plateau, grâce à un équipement de contrôle de la température précis ou à une régulation de la pression de la vapeur.

Efficacité du transfert de chaleur

L'efficacité du transfert de chaleur est primordiale pour garantir que la surface de travail de la plaque reste à une température constante. Les canaux de la plaque sont conçus pour minimiser les chutes de température et garantir que la vapeur se condense uniformément sur toute la surface de la plaque. Cette uniformité est cruciale pour éviter toute surchauffe ou sous-chauffe localisée, qui peut nuire à la qualité des matériaux traités.

Défis et solutions

L'un des principaux défis des mécanismes de chauffage est la condensation de la vapeur dans les canaux des plateaux. Lorsqu'une couche de condensation se forme, elle agit comme un isolant, ce qui risque de perturber le transfert efficace de la chaleur de la vapeur condensée vers la surface du plateau. Cela peut entraîner des baisses de température importantes, en particulier sur la face inférieure des plateaux. Pour atténuer ce phénomène, des technologies de chauffage avancées, telles que celles impliquant des pales de rotor et un transport intense de chaleur et de masse, sont employées. Ces technologies améliorent les performances de transfert de chaleur, empêchent la formation de dépôts et protègent les produits sensibles à la température contre la surchauffe.

Matériaux et construction

Les plaques chauffantes sont fabriquées à partir de tôles d'acier de haute qualité, dont la composition chimique est certifiée et l'homogénéité vérifiée par ultrasons. Les plaques sont méticuleusement usinées pour garantir des surfaces de travail appropriées et un aspect lisse, ce qui est essentiel pour maintenir un transfert de chaleur efficace. Des soudures étanches et des tests rigoureux de perméabilité à l'eau sous une pression adéquate garantissent le fonctionnement durable et fiable des plaques.

Méthodes de chauffage indirect

Bien que le chauffage électrique direct soit utilisé dans certaines applications, il souffre souvent d'une distribution non uniforme de la température et de problèmes potentiels d'épuisement. Les méthodes de chauffage indirect, telles que celles qui font appel à des canaux chauds et à des réchauffeurs d'huile à conduction thermique, sont employées pour pallier ces inconvénients. Bien qu'elles puissent entraîner une perte de chaleur légèrement plus importante, l'impact global sur l'efficacité est minime, et les avantages d'un chauffage uniforme et d'un meilleur contrôle de la température sont significatifs.

Conclusion

Le mécanisme de chauffage et l'efficacité des plaques de laboratoire et industrielles sont essentiels à leur performance et à la qualité des matériaux traités. En utilisant des principes de conception avancés, des matériaux de haute qualité et des technologies de chauffage innovantes, ces plaques assurent un transfert de chaleur efficace et maintiennent une température constante sur la surface de travail, améliorant ainsi la productivité globale et la qualité du produit.

Avantages de l'utilisation de moules à plaques plates à chauffage infrarouge

La technologie de chauffage par infrarouge a révolutionné l'industrie manufacturière, en particulier dans le domaine des moules à plaques. Cette méthode de chauffage avancée offre de nombreux avantages par rapport aux techniques de chauffage traditionnelles, améliorant à la fois l'efficacité et la qualité des processus de production. Nous examinons ci-dessous les principaux avantages de l'utilisation du chauffage infrarouge dans les moules à plaque plate.

Fonctionnement durable et fiable

L'un des principaux avantages du chauffage infrarouge des moules pour plaques plates est leur durabilité et leur fiabilité. Contrairement aux éléments chauffants électriques conventionnels qui peuvent s'user ou se dégrader au fil du temps en raison d'une répartition inégale de la température, les chauffages infrarouges fonctionnent avec des performances constantes. Cette technologie implique l'application directe de chaleur par rayonnement infrarouge, qui pénètre la surface du matériau sans provoquer d'usure physique des éléments chauffants. Il en résulte une durée de vie opérationnelle nettement plus longue pour l'équipement, ce qui réduit la nécessité d'une maintenance ou d'un remplacement fréquents.

Distribution uniforme de la chaleur

Le chauffage infrarouge offre une uniformité exceptionnelle dans la distribution de la chaleur, ce qui est essentiel pour maintenir une qualité de produit constante. Les méthodes de chauffage traditionnelles souffrent souvent de gradients de température, la chaleur étant concentrée dans certaines zones, ce qui entraîne un durcissement ou un traitement inégal des matériaux. Les chauffages infrarouges, en revanche, émettent une onde de chaleur constante qui couvre uniformément toute la surface du moule. Cette uniformité garantit que chaque partie du matériau traité reçoit la même quantité de chaleur, ce qui permet d'obtenir des résultats plus prévisibles et plus fiables.

Efficacité accrue

L'efficacité du chauffage infrarouge des moules à plaques est un autre avantage important. Cette technologie permet des cycles de chauffage et de refroidissement rapides, ce qui est essentiel pour les environnements de production en grande quantité. Le temps de réponse rapide des chauffages infrarouges signifie que les lignes de production peuvent être démarrées rapidement et que les ajustements de température peuvent être effectués instantanément. Cela permet non seulement de gagner du temps, mais aussi de réduire la consommation d'énergie, car le système n'a pas besoin de fonctionner au ralenti ou de gaspiller de l'énergie pour maintenir des niveaux de chaleur inutiles.

Une consommation d'énergie plus faible

Les systèmes de chauffage infrarouge sont conçus pour être efficaces sur le plan énergétique, ce qui se traduit par une réduction des coûts d'exploitation pour les fabricants. La technologie concentre la chaleur directement sur le matériau, ce qui minimise les pertes de chaleur dans l'environnement. En outre, les temps de frittage plus courts et les besoins en énergie moindres par rapport aux méthodes traditionnelles contribuent également aux économies d'énergie. Par exemple, les temps de frittage peuvent être réduits de plus de 20 heures et la consommation d'énergie peut atteindre 700 KWh, ce qui est nettement inférieur aux méthodes traditionnelles.

Amélioration de la qualité des produits

La précision et le contrôle offerts par le chauffage infrarouge contribuent à améliorer la qualité des produits. En assurant une distribution uniforme de la chaleur et en minimisant les gradients de température, les fabricants peuvent obtenir des résultats plus homogènes dans leurs produits. Ceci est particulièrement important dans les industries où de légères variations de température peuvent avoir un impact significatif sur les propriétés finales des matériaux traités, comme dans le cas du moulage par injection de plastique et du traitement des matériaux.

Réduction de l'usure des moules

Le chauffage infrarouge réduit également l'usure des moules, prolongeant ainsi leur durée de vie. Les températures de frittage plus basses et la répartition uniforme de la chaleur minimisent la contrainte thermique sur les moules, ce qui leur permet d'être utilisés plusieurs fois sans dégradation significative. Cela permet non seulement de réduire le coût global de production, mais aussi de garantir que les moules conservent leur précision et leur exactitude au fil du temps.

En conclusion, les moules pour plaques planes chauffés par infrarouge offrent une multitude d'avantages qui améliorent l'efficacité opérationnelle, réduisent les coûts et améliorent la qualité des produits. La capacité de cette technologie à assurer une distribution uniforme de la chaleur, des cycles de chauffage et de refroidissement rapides et une faible consommation d'énergie en fait un choix idéal pour les processus de fabrication modernes. Alors que les industries continuent de rechercher des méthodes plus efficaces et plus durables, le chauffage infrarouge est appelé à jouer un rôle central dans l'avenir de la fabrication.

Essais et assurance qualité

Garantir la durabilité et la fiabilité des moules est primordial dans divers processus industriels, en particulier dans la production de plastiques et de céramiques. Cette section traite des procédures d'essai complètes pour la perméabilité à l'eau et d'autres contrôles de qualité, en soulignant le rôle critique de ces évaluations dans le maintien de l'intégrité et de la performance des produits.

Essais de perméabilité à l'eau

L'essai de perméabilité à l'eau est une étape fondamentale de l'assurance qualité, en particulier pour les moules utilisés dans la production de matériaux qui exigent une grande précision et une grande durabilité. Ce test évalue l'efficacité avec laquelle un moule peut résister à la pénétration de l'eau sous pression, ce qui est crucial pour prévenir les défauts tels que les fuites et les faiblesses structurelles.

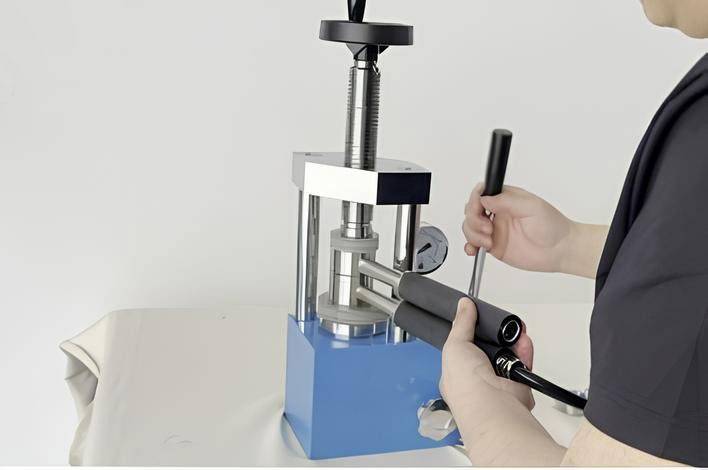

Une méthode courante pour tester la perméabilité à l'eau consiste à utiliser une presse hydraulique. L'échantillon est pesé et placé dans un sac de dialyse rempli d'un milieu de dissolution, puis immergé dans la cuve de la presse. L'échantillon est soumis à des forces allant de 1 à 10 tonnes, de manière répétée dans le temps, afin d'assurer un mélange complet avec le milieu de dissolution. Ce processus permet de calculer la quantité de matière libérée par le système et de décomposer davantage les particules pour obtenir des résultats plus précis.

Contrôles de qualité pour la durabilité des moules

Outre la perméabilité à l'eau, plusieurs autres contrôles de qualité sont essentiels pour garantir la longévité et l'efficacité des moules. Il s'agit notamment de

-

Minimisation des contraintes de traction: Il est essentiel de concevoir les moules de manière à éviter les contraintes de traction. On peut y parvenir en convertissant les contraintes de traction en contraintes de compression par une construction appropriée et en incluant une précontrainte de compression.

-

Densification et finition de la surface: Une bonne densification et une finition minimale sont essentielles. L'usinage vert est souvent préféré à la finition finale pour ne permettre que des surfaces usinées petites et limitées, ce qui garantit une meilleure qualité globale et un démoulage facile.

-

Détails spécifiques à la fabrication: Prêter attention aux détails spécifiques à la fabrication tels que la facilité de démoulage, éviter les parois minces et prendre en compte les exigences particulières des différentes étapes de fabrication telles que le pressage humide et à sec, l'extrusion, le frittage et le glaçage.

Importance des tests de qualité dans l'industrie du plastique

Dans l'industrie du plastique, les essais de qualité ne sont pas seulement une étape de la procédure, mais un élément essentiel qui a un impact direct sur la satisfaction des clients et la productivité. Les fabricants utilisent des techniques et des machines d'essai avancées pour garantir la livraison de produits de haute qualité. Ces tests comprennent la confirmation des propriétés du plastique, telles que la teneur en carbone et la structure moléculaire, souvent à l'aide d'équipements spécialisés tels que les fours à moufle.

Essais complets sur les filtres-presses

Pour les moules utilisés dans les processus de filtration, des essais complets sont essentiels. Cela commence par la préparation de la boue et l'installation du filtre-presse avec les plaques et le tissu filtrant appropriés. Une fois que la presse et l'échantillon sont prêts, la pompe est activée et la presse est remplie. Les échantillons de filtrat sont prélevés et chronométrés jusqu'à ce que les conditions de faible débit et de pression maximale soient remplies. Pour les essais sur membrane, des étapes supplémentaires telles que le lavage du gâteau, le pressage de la membrane et la purge d'air sont incluses. Après l'essai, le gâteau de filtration est retiré et des échantillons de gâteau sont prélevés, en notant la facilité avec laquelle le gâteau se détache et l'état de la toile filtrante.

Conclusion

Les essais et l'assurance qualité font partie intégrante de la production des moules, dont ils garantissent la durabilité, la fiabilité et les performances. En appliquant des procédures d'essai rigoureuses pour la perméabilité à l'eau et d'autres contrôles de qualité, les industries peuvent maintenir des normes élevées de qualité des produits, améliorant ainsi la satisfaction des clients et l'efficacité opérationnelle. Ces pratiques permettent non seulement d'éviter les défauts, mais contribuent également à la réussite globale et à la durabilité des processus de fabrication.

L'avenir desmoules à plaques chauffants à infrarouge est prometteur, avec de nombreuses innovations potentielles à l'horizon. En se concentrant sur l'amélioration de l'efficacité thermique, l'intégration de technologies intelligentes, les pratiques durables et les techniques de fabrication avancées, les fabricants peuvent repousser les limites du possible et créer des moules plus efficaces, plus polyvalents et plus respectueux de l'environnement. Ces avancées permettront non seulement d'améliorer les performances de la technologie de chauffage infrarouge, mais contribueront également au progrès global de diverses industries qui dépendent de processus de chauffage précis et efficaces.

Produits associés

- Four de laboratoire tubulaire vertical

- Moule spécial de presse à chaud pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Four de laboratoire tubulaire multi-zones

Articles associés

- Science des matériaux avec le four à vide de laboratoire

- Guide ultime des fours tubulaires à haute pression : Applications, types et avantages

- Four tubulaire à haute pression : applications, sécurité et entretien

- Fours de laboratoire avancés : options de boîte, de moufle et de tube pour les applications à haute température

- Installation d'un raccord de four tubulaire Té