Introduction au four à moufle

Définition et applications

Un four à moufle, souvent appelé four électrique à haute température, joue un rôle crucial dans divers processus de laboratoire. Sa fonction première est de faciliter l'analyse par pesée des précipitations de grillage et la détermination de la teneur en cendres des échantillons. Au-delà de ces applications principales, les fours à moufle sont également utilisés dans un large éventail de tâches de laboratoire qui nécessitent un contrôle précis de la température et un chauffage uniforme.

La polyvalence des fours à moufle est évidente dans leur capacité à traiter différents types de matériaux et d'échantillons. Par exemple, ils sont couramment utilisés pour l'analyse des minéraux, des céramiques et de divers matériaux organiques. L'environnement à haute température fourni par ces fours permet la décomposition et la transformation des matériaux, ce qui les rend indispensables dans les processus de recherche et de contrôle de la qualité.

De plus, les fours à moufle sont conçus pour fonctionner à des températures allant de 950°C à 1350°C, en fonction du modèle et de l'application. Cette large gamme de températures leur permet de répondre à divers besoins expérimentaux, qu'il s'agisse de procédures de laboratoire de routine ou d'activités de recherche spécialisées. La capacité à maintenir un chauffage uniforme dans la chambre du four est une autre caractéristique clé, qui garantit des résultats cohérents et des données fiables.

En résumé, les capacités robustes du four à moufle en font un outil essentiel dans les laboratoires, permettant de soutenir une variété de processus analytiques et expérimentaux avec précision et efficacité.

Types et spécifications

Les fours à moufle se distinguent par leurs éléments chauffants et leurs températures de fonctionnement, qui vont de 950°C à 1350°C. Les principaux éléments chauffants comprennent le fil thermique et les barres de silicium-carbone, chacun offrant des avantages uniques en termes d'efficacité de chauffage et de durabilité.

En outre, les fours à moufle peuvent être classés en deux modèles principaux en fonction de leurs mécanismes de contrôle de la température :

- Modèles à élévation de température fixe: Ces fours fonctionnent à une température constante et prédéfinie, ce qui les rend idéaux pour les applications qui nécessitent des niveaux de chaleur constants.

- Modèles à élévation programmée de la température: Ces modèles offrent des réglages de température programmables, permettant un contrôle précis et des augmentations de température graduelles, ce qui est particulièrement utile pour les expériences complexes nécessitant des profils de chauffage spécifiques.

Cette classification permet aux utilisateurs de choisir le four à moufle qui répond le mieux à leurs besoins spécifiques en laboratoire, qu'il s'agisse de tâches de routine ou de procédures plus complexes.

Détails de la structure

Chambre du four

La chambre du four est construite à partir d'un matériau lié à l'oxyde de silicium résistant aux températures élevées, ce qui garantit sa durabilité dans des conditions de chaleur extrêmes. Le choix de ce matériau est crucial pour maintenir l'intégrité structurelle et prévenir la dégradation thermique pendant les opérations prolongées à haute température.

Outre son matériau robuste, la chambre comporte des rainures stratégiquement placées pour accueillir les fils du four. Ces rainures sont essentielles pour obtenir un chauffage uniforme dans toute la chambre, ce qui est indispensable pour obtenir des résultats expérimentaux cohérents. La disposition de ces rainures permet une distribution optimale de la chaleur, minimisant les points chauds et garantissant une température uniforme sur toute la zone de travail.

En outre, la chambre du four comprend une double paroi refroidie à l'eau. Cette conception comprend un espace intermédiaire entre les parois qui facilite la circulation du liquide de refroidissement, assurant une gestion thermique supplémentaire et prolongeant la durée de vie de la chambre. Des raidisseurs internes sont intégrés entre les parois pour améliorer la résistance et la stabilité globales de la chambre, afin qu'elle puisse supporter les contraintes mécaniques associées aux opérations à haute température.

La chambre est également équipée de tous les ports et entrées nécessaires, y compris les prises de thermocouple, les ports de jauge, les ports de pompage et les entrées de trempe au gaz. Ces caractéristiques sont judicieusement positionnées pour garantir à la fois la fonctionnalité et la facilité d'entretien, ce qui permet une intégration transparente des systèmes de surveillance de la température et de gestion des gaz. Cette configuration complète garantit que la chambre du four ne fonctionne pas seulement de manière fiable, mais qu'elle reste également accessible pour l'entretien de routine et le dépannage.

Éléments chauffants

Les fours à barres silicium-carbone utilisent des barres silicium-carbone comme éléments chauffants principaux, qui sont réputés pour leur capacité à résister à des températures élevées et à conserver leur intégrité structurelle. En revanche, les fours à fil de résistance utilisent des thermocouples en nickel-chrome-nickel-aluminium, qui sont tout aussi efficaces mais fonctionnent selon un principe différent. Ces thermocouples fonctionnent en générant de la chaleur par le processus de chauffage Joule, où l'énergie électrique est convertie en énergie thermique en raison de la résistance rencontrée par le courant circulant dans le fil.

Le choix entre les barres de silicium-carbone et les fils de résistance dépend souvent de l'application spécifique et des températures de fonctionnement requises. Par exemple, le nichrome, un matériau courant dans les fils de résistance, est particulièrement apprécié pour sa résistance élevée et la formation d'une couche protectrice d'oxyde de chrome lors du premier chauffage, qui empêche toute oxydation ultérieure et prolonge la durée de vie de l'élément. La section transversale de l'élément chauffant est également cruciale ; les diamètres plus importants indiquent généralement une résistance plus faible, ce qui les rend adaptés aux applications à haute température, tandis que les diamètres plus petits conviennent mieux aux appareils de faible puissance tels que les grille-pain et les sèche-cheveux.

Dans l'industrie, où les fours tels que la cémentation endo et les fours à vide (en particulier la cémentation à basse pression, LPC) sont courants, la conception et l'entretien des éléments chauffants sont essentiels. Ces fours nécessitent des éléments capables de supporter des conditions rigoureuses et de maintenir des performances constantes, ce qui exige souvent des éléments ayant des sections transversales appropriées pour garantir la résistance et la production de chaleur requises.

Isolation et observation

La couche extérieure de la chambre du four est méticuleusement isolée avec des matériaux réfractaires, conçus pour minimiser la dissipation de la chaleur et maintenir des températures internes optimales. Ces matériaux, qui peuvent résister à des chaleurs extrêmes, sont essentiels pour garantir que l'énergie utilisée pour le chauffage est efficacement conservée dans la chambre, ce qui améliore les performances globales et l'efficacité énergétique du four.

Pour l'observation de la température, la porte du four est équipée d'une petite ouverture stratégiquement placée et recouverte d'une fine feuille de mica. Ce dispositif permet de surveiller en temps réel la température interne sans compromettre l'intégrité de l'isolation de la porte. L'utilisation du mica, un matériau connu pour son excellente résistance thermique et sa transparence, permet à l'observateur de mesurer avec précision la température à l'intérieur du four tout en protégeant l'intégrité du système d'isolation.

Cette double approche de l'isolation et de l'observation fait partie intégrante du fonctionnement sûr et efficace du four à moufle, en assurant à la fois la stabilité thermique et la visibilité opérationnelle.

Utilisation et contrôle de la température

Mécanisme de contrôle de la température

Le contrôle de la température dans un four à moufle est méticuleusement géré par un système sophistiqué qui comprend un régulateur de température, un millivoltmètre et un relais. Ce système est étroitement lié à un thermocouple, qui joue un rôle essentiel dans la surveillance et la régulation précises de la température.

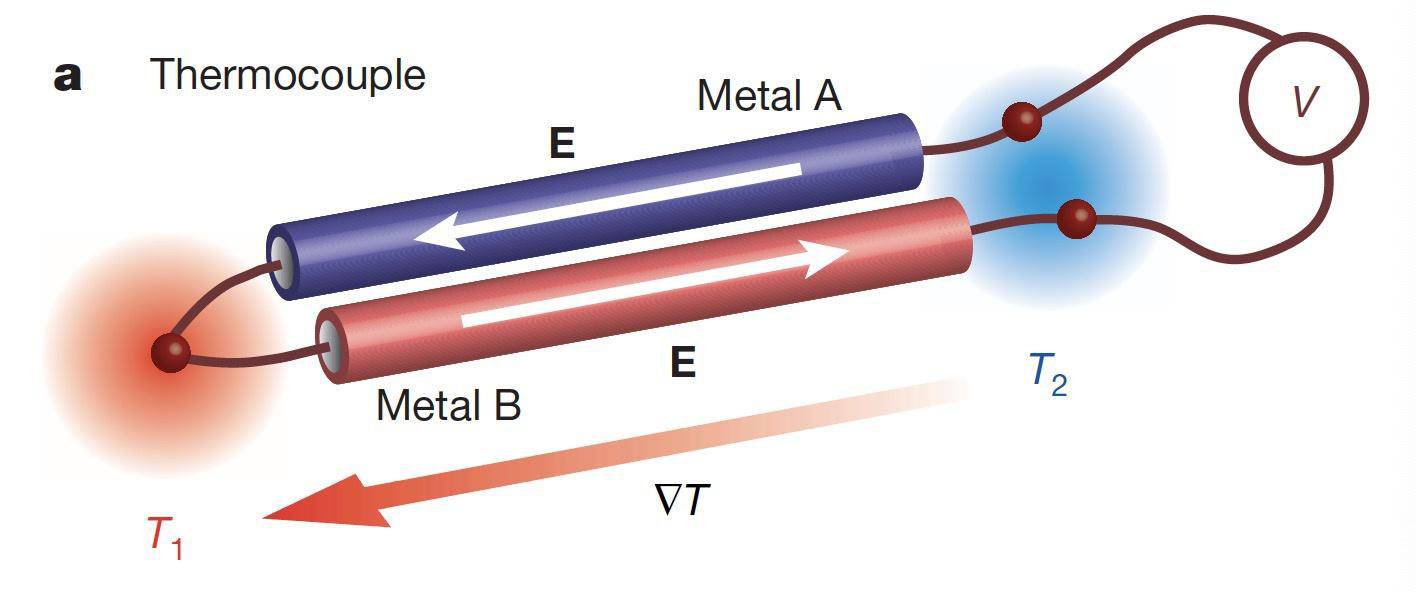

Le thermocouple fonctionne selon le principe de la diffusion des électrons entre deux métaux différents, ce qui génère un potentiel électrique dépendant de la température. Ce potentiel est ensuite mesuré par le millivoltmètre, qui fournit des données en temps réel au régulateur de température. Le contrôleur, à son tour, ajuste les éléments chauffants pour maintenir la température souhaitée dans la chambre du four.

Pour améliorer la précision et la fiabilité du contrôle de la température, le système utilise un relais qui agit comme un interrupteur, activant ou désactivant l'alimentation électrique des éléments chauffants en fonction des signaux reçus du contrôleur de température. Cette configuration garantit que la température à l'intérieur du four reste stable et cohérente, ce qui est essentiel pour la précision des analyses et des expériences en laboratoire.

En résumé, le mécanisme de contrôle de la température dans un four à moufle est un mélange d'électronique avancée et de détection thermique précise, conçu pour offrir des performances et une fiabilité optimales dans des environnements à haute température.

Principe du thermocouple

Les thermocouples fonctionnent selon le principe fondamental de l'effet Seebeck qui implique la diffusion d'électrons entre deux métaux différents. Lorsque ces métaux sont connectés à une extrémité et soumis à un gradient de température, un flux continu d'électrons se produit, créant une différence de potentiel électrique. Ce phénomène est souvent appelé effet thermoélectrique .

Le potentiel électrique généré par le thermocouple est directement proportionnel à la différence de température entre les deux jonctions des métaux. Ce potentiel est généralement mesuré en millivolts et est lu à l'aide d'un appareil spécialisé appelé millivoltmètre . Le millivoltmètre est calibré pour convertir la tension mesurée en une valeur de température correspondante, ce qui permet d'obtenir des relevés de température précis.

Pour mieux comprendre le processus, examinons les étapes suivantes :

- Les jonctions métalliques: Deux métaux différents, tels que le fer et le constantan, sont reliés à une extrémité pour former une jonction.

- Gradient de température: Lorsque la jonction est exposée à une différence de température, les électrons du métal à plus forte densité électronique se diffusent dans le métal à plus faible densité électronique.

- Potentiel électrique: Cette diffusion crée une différence de potentiel électrique entre les deux métaux.

- Mesure: La tension résultante est mesurée par un millivoltmètre, qui traduit ensuite cette tension en une mesure de température.

Ce principe est crucial pour le contrôle précis de la température dans les fours à moufle, garantissant un chauffage précis et des résultats cohérents dans les applications de laboratoire.

Précautions de sécurité

Emplacement et câblage

L'emplacement et le câblage d'un four à moufle sont des étapes critiques qui garantissent à la fois la sécurité et des performances optimales. Le four doit être placé sur une plate-forme robuste et stable afin d'éviter tout basculement ou déplacement accidentel, qui pourrait entraîner des risques potentiels. Cette plate-forme doit être capable de supporter le poids et les contraintes thermiques du four, afin de s'assurer qu'il reste bien en place pendant le fonctionnement.

Un câblage adéquat est également essentiel. Le thermocouple, qui mesure la température à l'intérieur du four, doit être correctement connecté au régulateur de température. Cette connexion est cruciale car elle permet au contrôleur de réguler la température du four avec précision. Un mauvais câblage peut entraîner des relevés de température peu fiables, ce qui conduit à un mauvais fonctionnement du four et à des dommages potentiels.

En outre, le câblage doit être vérifié et sécurisé afin d'éviter toute connexion lâche susceptible de provoquer des arcs électriques ou des courts-circuits. En veillant à ce que tous les câbles soient correctement acheminés et protégés de la chaleur et des dommages physiques, vous contribuerez à la longévité et à la sécurité du four. En respectant ces directives, les utilisateurs peuvent s'assurer que leur four à moufle fonctionne efficacement et en toute sécurité, minimisant ainsi le risque d'accident et de défaillance de l'équipement.

Sécurité opérationnelle

Une fois l'opération terminée, il est essentiel de couper immédiatement l'alimentation électrique du four à moufle. Cette mesure de précaution permet d'éviter que la chaleur résiduelle ne provoque des réactions involontaires ou des dommages. En outre, la porte du four ne doit pas être ouverte immédiatement. La température élevée à l'intérieur du four peut provoquer un refroidissement rapide, entraînant un choc thermique et des dommages potentiels à la sole.

Une surveillance et un entretien réguliers sont indispensables pour garantir la longévité et l'efficacité du four à moufle. Cela comprend des inspections périodiques des éléments chauffants, des thermocouples et des régulateurs de température. Tout signe d'usure ou de dysfonctionnement doit être traité rapidement afin d'éviter des problèmes plus importants.

Pour améliorer encore la sécurité des opérations, envisagez de mettre en œuvre un programme d'entretien comprenant les éléments suivants :

- Contrôles quotidiens : Vérifier que le four fonctionne dans la plage de température spécifiée.

- Inspections hebdomadaires : Examinez l'état des éléments chauffants et des thermocouples.

- Entretien mensuel : Nettoyez la chambre du four et vérifiez que les câbles et les connexions ne sont pas desserrés.

En respectant ces pratiques, vous pouvez réduire considérablement le risque de défaillances opérationnelles et garantir une utilisation sûre et efficace de votre four à moufle.

Sécurité environnementale

Le maintien de la propreté de la chambre du four est primordial pour garantir la sécurité environnementale. Toute accumulation de poussière ou de débris peut augmenter considérablement le risque d'accident, en particulier lorsqu'elle est associée aux températures élevées générées dans la chambre. C'est pourquoi des protocoles de nettoyage réguliers doivent être mis en place pour éliminer tout contaminant potentiel.

En outre, il est essentiel de maintenir les substances inflammables à une distance sûre du four à moufle. Cette précaution ne vise pas seulement à prévenir les dangers immédiats, mais aussi à atténuer les risques à long terme associés à une exposition prolongée à des matériaux inflammables. Une liste de contrôle de sécurité complète devrait inclure l'interdiction de stocker ou d'utiliser des liquides, des gaz ou des solides inflammables à proximité du four.

Pour améliorer encore la sécurité environnementale, envisagez de mettre en place un programme d'inspection de routine. Ce programme doit couvrir non seulement la chambre du four, mais aussi la zone environnante. Profitez de cette occasion pour identifier et traiter tout danger potentiel avant qu'il ne se transforme en problème plus grave. En adhérant à ces pratiques, les laboratoires peuvent réduire considérablement la probabilité d'accidents et garantir un environnement de travail plus sûr.

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire 1200℃

- Four à moufle de 1800℃ pour laboratoire

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Articles associés

- Pourquoi vos expériences de four échouent : l'inadéquation cachée dans votre laboratoire

- Muffle vs. Four à Tube : Comment un Choix Empêche des Échecs de Recherche Coûteux

- Pourquoi vos expériences à haute température échouent : Le défaut de four que la plupart des laboratoires négligent

- L'architecture du vide : Maîtriser la sélection des matériaux dans les fours à vide

- Guide complet des fours à moufle : Applications, types et entretien