Introduction

Table des matières

Le pressage isostatique joue un rôle crucial dans l’amélioration des matériaux de fabrication additive, mais de quoi s’agit-il exactement ? Le pressage isostatique est une technique utilisée pour améliorer les propriétés des matériaux en appliquant une pression égale dans toutes les directions. Ce processus permet d'éliminer la porosité et d'obtenir une densité uniforme dans les composants finaux. En comprenant les tenants et les aboutissants du pressage isostatique, nous pouvons libérer le potentiel de matériaux de fabrication additive plus solides et plus fiables. Dans cet article, nous approfondirons le processus et les types de pressage isostatique, explorerons ses avantages par rapport aux méthodes traditionnelles et discuterons de l'importance de la caractérisation des poudres métalliques pour obtenir des résultats optimaux. Alors plongeons-nous et découvrons le monde du pressage isostatique !

Processus et types de pressage isostatique

Processus de pressage isostatique

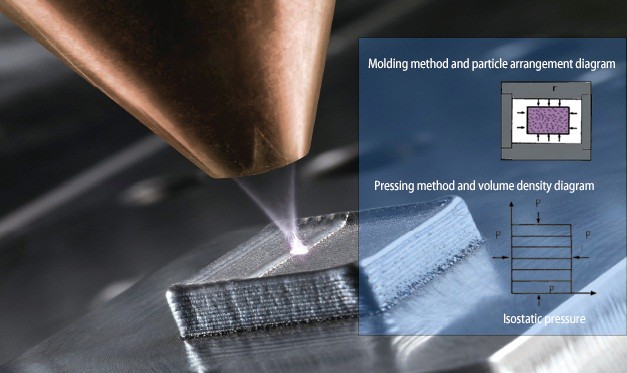

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter les matériaux. Il applique une force égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Le procédé consiste à placer des poudres métalliques ou d'autres matériaux dans un récipient flexible, qui fait office de moule. Une pression de fluide est ensuite exercée sur le récipient dans toutes les directions, l'amenant à presser et à donner à la poudre la forme souhaitée. Le pressage isostatique est couramment utilisé dans des industries telles que la céramique, les métaux, les composites, les plastiques et le carbone.

Pressage isostatique à chaud (HIP)

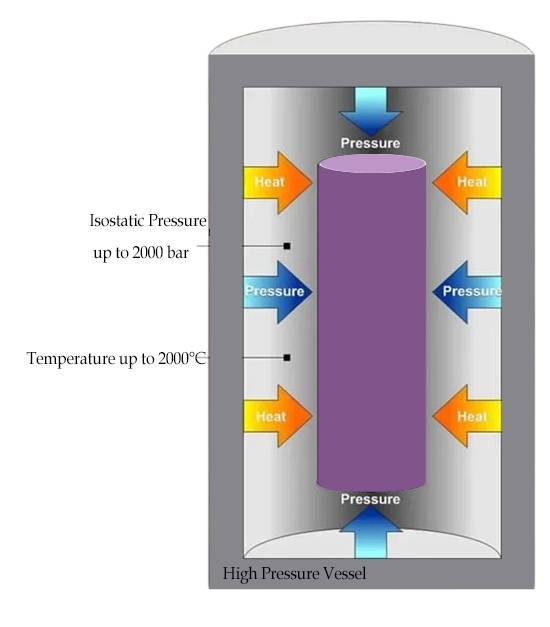

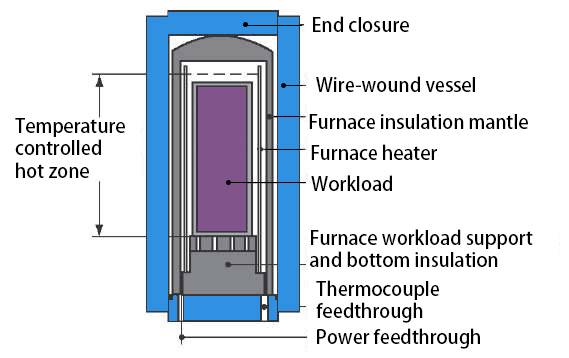

Le pressage isostatique à chaud, ou HIP, est un type de pressage isostatique qui consiste à appliquer une température et une pression élevées aux matériaux. Ce procédé est utilisé pour réduire la porosité des métaux et augmenter la densité des matériaux céramiques, améliorant ainsi leurs propriétés mécaniques et leur maniabilité. HIP comprime les matériaux en les soumettant à des températures allant de plusieurs centaines à 2000 °C et à des pressions isostatiques allant de plusieurs dizaines à 200 MPa. Le fluide sous pression le plus couramment utilisé dans le HIP est l’argon.

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid, ou CIP, est une autre méthode de pressage isostatique réalisée à température ambiante. Il utilise un moule fabriqué à partir d'un matériau élastomère tel que l'uréthane, le caoutchouc ou le chlorure de polyvinyle. Les fonctions CIP sont basées sur la loi de Pascal, selon laquelle la pression appliquée dans un fluide enfermé est transmise dans toutes les directions sans aucun changement d'amplitude. En CIP, les poudres sont compactées en les enfermant dans le moule en élastomère et en appliquant une pression de liquide uniforme pour les comprimer. Il en résulte un solide très compact. Le CIP peut être utilisé pour des matériaux tels que les plastiques, le graphite, la métallurgie des poudres, la céramique et les cibles de pulvérisation.

La différence entre HIP et pressage à chaud

La principale différence entre le HIP et le pressage à chaud réside dans l’application de la pression. HIP applique une pression isostatique en utilisant la pression du gaz, tandis que le pressage à chaud applique une pression uniaxiale. D'autres processus tels que le fraisage, le forgeage et l'extrusion impliquent également des températures et des pressions élevées, mais ils n'appliquent pas de pression isostatique comme le HIP.

Processus de pressage isostatique

Dans le processus de pressage isostatique, les produits sont placés dans un récipient fermé rempli de liquide et une pression égale est appliquée sur chaque surface. Cet environnement à haute pression augmente la densité des produits, ce qui donne les formes souhaitées. Les presses isostatiques sont largement utilisées dans le formage de matériaux réfractaires à haute température, de céramiques, de carbure cémenté, d'aimants permanents au lanthane, de matériaux carbonés et de poudres de métaux rares.

Caractéristiques du processus de pressage isostatique

Le pressage isostatique à froid (CIP) est effectué à température ambiante à l'aide d'un moule en élastomère et d'une pression de fluide allant généralement de 60 000 lb/po2 (400 MPa) à 150 000 lb/po2 (1 000 MPa). Un inconvénient du CIP est sa faible précision géométrique due à la flexibilité du moule. Une fois la poudre compactée par CIP, le compact vert est généralement fritté de manière conventionnelle pour produire la pièce souhaitée.

Avantages du pressage isostatique par rapport à la méthode de presse et de frittage

Le pressage isostatique présente plusieurs avantages par rapport à la méthode de pressage et de frittage couramment utilisée, notamment un compactage égal dans toutes les directions et une densité de composant final plus uniforme. Néanmoins, comme pour d'autres procédés de métallurgie des poudres, les fabricants doivent caractériser soigneusement les propriétés de la poudre métallique pour que le pressage isostatique réussisse.

Pourquoi la caractérisation des matériaux est-elle importante ?

Comme pour les autres procédés de métallurgie des poudres, les propriétés de la poudre métallique utilisée dans le pressage isostatique affecteront les propriétés du composant fritté final. Pour cette raison, ces propriétés doivent être soigneusement caractérisées pour garantir des propriétés optimales du composant final.

Avantages de la presse isostatique

- La poudre est compactée avec la même pression dans toutes les directions et, comme aucun lubrifiant n'est nécessaire, une densité élevée et uniforme peut être obtenue.

- Le processus supprime bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides.

- Il s'applique aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, avec une utilisation des matériaux très efficace.

Application de la presse isostatique

Vous trouverez ci-dessous une liste de certaines des applications les plus courantes de la presse isostatique :

- Médicaments

- Explosifs

- Produits chimiques

- Nourriture

- Ferrites de combustible nucléaire

![Autres industries d'application des presses isostatiques (produits pharmaceutiques, explosifs, produits chimiques, ferrite de combustible nucléaire)]()

Autres industries d'application des presses isostatiques (produits pharmaceutiques, explosifs, produits chimiques, ferrite de combustible nucléaire)

Fonctionnement de la presse isostatique

Le pressage isostatique permet de produire différents types de matériaux à partir de poudres compactes en réduisant la porosité du mélange de poudres. Le mélange de poudres est compacté et encapsulé sous pression isostatique, en utilisant une pression également appliquée dans toutes les directions. Le pressage isostatique confine la poudre métallique dans une membrane flexible ou un récipient hermétique qui agit comme une barrière de pression entre la poudre et les milieux sous pression, liquide ou gazeux qui l'entourent.

Avantages supplémentaires de la presse isostatique

- Densité uniforme : la pièce compactée résultante aura un retrait uniforme pendant le frittage ou le pressage isostatique à chaud avec peu ou pas de déformation.

- Flexibilité des formes : le pressage isostatique permet de produire des formes et des dimensions difficiles, voire impossibles à produire par d'autres méthodes.

- Taille des composants : une large gamme de tailles de composants peut être fabriquée, depuis des formes PM massives de 30 tonnes presque nettes jusqu'à des pièces MIM densifiantes de moins de 100 grammes.

- Pièces plus grandes : la taille des pièces est limitée uniquement par la taille de la chambre de pression isostatique.

- Faible coût d’outillage : pour les petites séries de production, le coût d’outillage est faible par rapport aux autres méthodes de fabrication.

- Améliorer les possibilités d'alliage : Capable d'améliorer les éléments d'alliage sans induire de ségrégation dans le matériau.

- Délais de livraison réduits : des formes complexes peuvent être fabriquées de manière économique, du prototype à la production, avec des délais de livraison considérablement réduits par rapport aux pièces forgées ou aux composants usinés.

- Coûts de matériaux et d'usinage : des pièces de forme presque nette peuvent être fabriquées, réduisant considérablement les coûts de matériaux et d'usinage.

Exigence relative à la caractérisation des poudres métalliques dans le pressage isostatique

Le pressage isostatique présente plusieurs avantages par rapport à la méthode de pressage et de frittage couramment utilisée, notamment un compactage égal dans toutes les directions et une densité de composant final plus uniforme. Néanmoins, comme pour d'autres procédés de métallurgie des poudres, les fabricants doivent caractériser soigneusement les propriétés de la poudre métallique pour que le pressage isostatique réussisse. KinTek propose plusieurs solutions pour prendre en charge cela.

Pourquoi la caractérisation des matériaux est-elle importante ?

Comme pour les autres procédés de métallurgie des poudres, les propriétés de la poudre métallique utilisée dans le pressage isostatique affecteront les propriétés du composant fritté final. Pour cette raison, ces propriétés doivent être soigneusement caractérisées pour garantir des propriétés optimales du composant final.

Processus alternatifs

Pressage isostatique

Le pressage isostatique est une technique de traitement des poudres caractérisée par l'utilisation de la pression d'un fluide afin de compacter la pièce. Les poudres métalliques sont placées dans un récipient souple. Ce récipient scellé constitue le moule de la pièce. La pression du fluide est exercée sur toute la surface extérieure du récipient, ce qui amène le récipient à presser et à former la poudre selon la géométrie correcte. La plupart des processus exercent des forces sur la poudre via un axe. Le pressage isostatique est spécial dans son utilisation de la pression tout autour.

Le pressage isostatique à froid applique une pression sur la poudre à température ambiante ou à une température légèrement plus élevée (< 93°C), 100-600 MPa, pour obtenir une pièce « brute » avec une résistance suffisante pour la manipulation et le traitement, et le frittage jusqu'à la résistance finale. Les techniques de pressage isostatique à froid utilisent un milieu liquide (par exemple de l'eau ou de l'huile ou un mélange de glycol). Pour les métaux, le pressage isostatique à froid atteint une densité théorique d'environ 100 % et pour les poudres céramiques, d'environ 95 %. La technologie de pressage isostatique à froid est utilisée pour former des matériaux en poudre à température ambiante en utilisant du caoutchouc ou du plastique comme matériau de moulage enveloppant et du liquide comme milieu de pression, principalement pour fournir des ébauches pour des processus de frittage ultérieurs ou de pressage isostatique à chaud.

Importance de la caractérisation des matériaux

Effets des propriétés de la poudre métallique sur le composant fritté final

Les propriétés des matériaux jouent un rôle crucial dans le résultat final du processus de frittage. Les propriétés de la poudre métallique, telles que la distribution granulométrique et la forme, peuvent avoir un impact significatif sur la qualité du composant fritté. Par exemple, les poudres sphériques avec une distribution granulométrique constante sont préférées pour le pressage isostatique à chaud (HIP) car elles produisent des densités de remplissage plus élevées. D'un autre côté, le pressage isostatique à froid (CIP) peut bénéficier d'une certaine irrégularité des particules pour augmenter le soudage à froid sans compromettre le débit et le compactage de la poudre.

Propriétés préférées pour HIP et CIP

HIP et CIP sont deux méthodes couramment utilisées pour le frittage de composants. HIP produit des matériaux avec une uniformité améliorée, des défauts réduits et des propriétés mécaniques améliorées par rapport au CIP. Le CIP, quant à lui, est un procédé à froid adapté aux matériaux sensibles aux températures élevées.

Rôle de la composition des phases et de la taille des grains

La composition des phases et la taille des grains sont également des caractéristiques importantes à contrôler lors du processus de frittage. Ces facteurs peuvent affecter la dureté de la poudre, les propriétés de fusion, l'efficacité du pressage, le comportement au frittage et les propriétés mécaniques du composant final. Il est essentiel d’analyser et de contrôler ces propriétés pour garantir le résultat souhaité.

Respect de la composition de l'alliage

La poudre utilisée dans le processus de frittage doit être conforme à la composition d'alliage spécifiée. Qu'il s'agisse de métaux purs ou de poudres alliées, il est crucial de s'assurer que la composition chimique de la poudre correspond aux caractéristiques souhaitées du matériau. Cette conformité garantit que le composant fritté final répond aux spécifications souhaitées.

En conclusion, la caractérisation des matériaux est de la plus haute importance dans le processus de frittage. Comprendre les effets des propriétés des poudres métalliques, choisir la bonne méthode (HIP ou CIP), contrôler la composition des phases et la taille des grains et garantir le respect de la composition de l'alliage sont autant de facteurs essentiels pour obtenir des composants frittés de haute qualité.

Conclusion

En conclusion, le pressage isostatique joue un rôle crucial dans l’amélioration des matériaux de fabrication additive. Ce procédé offre plusieurs avantages par rapport à la méthode traditionnelle de pressage et de frittage, tels qu'un compactage égal dans toutes les directions et une densité de composant final uniforme. De plus, la caractérisation des poudres métalliques est essentielle dans le pressage isostatique pour garantir les propriétés souhaitées du composant fritté final. Des facteurs tels que les propriétés de la poudre métallique, la composition des phases, la taille des grains et la composition de l'alliage doivent être soigneusement pris en compte pour un pressage isostatique réussi. En comprenant et en mettant en œuvre ces pratiques, les entreprises peuvent améliorer la qualité et les performances de leurs matériaux de fabrication additive.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , en tant que fabricant leader d'équipements de laboratoire, nous nous engageons à fournir les produits les plus avancés et les plus performants. solutions d'équipement de laboratoire de haute qualité. Que vous soyez engagé dans la recherche scientifique, l'enseignement ou la production industrielle, nos produits répondront à vos besoins en équipements de laboratoire précis et fiables.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Comprendre le processus de pressage isostatique et ses types

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Comprendre le pressage isostatique : Processus, avantages, limites et applications