Introduction

Table des matières

Les fours de fusion par induction sous vide et les fours de fusion à arc sont deux équipements de laboratoire spécialisés utilisés pour fondre et purifier les métaux dans des conditions contrôlées. Chaque type de four a ses propres avantages et applications, il est donc important de comprendre les différences entre eux afin de choisir l’équipement adapté à vos besoins spécifiques.

Fours de fusion par induction sous vide

Introduction

Les fours de fusion par induction sous vide (VIM) utilisent une bobine d'induction pour induire de la chaleur dans le métal, logée dans un creuset à l'intérieur du four. Le réglage sous vide facilite l'élimination des gaz et des impuretés du métal en fusion, donnant ainsi un produit plus pur et plus uniforme. Les fours VIM sont couramment utilisés pour fondre des métaux de haute pureté, en particulier dans les secteurs de l'aérospatiale et du médical.

Avantages de la fusion par induction sous vide

1. Pureté et qualité améliorées :

L'avantage le plus notable de VIM est sa capacité à produire des matériaux d'une pureté et d'une qualité exceptionnelles. L'environnement sous vide empêche la contamination par des gaz comme l'oxygène et l'azote, présents dans l'atmosphère. Cela produit une fonte plus propre et plus homogène, dépourvue d'inclusions et d'impuretés nuisibles qui pourraient compromettre les propriétés mécaniques du matériau.

2. Atmosphère contrôlée :

Au sein de la chambre à vide, l’atmosphère est minutieusement contrôlée. Seuls les gaz désignés sont introduits à des pressions précises. Ce degré de contrôle permet une régulation précise de la composition chimique et de la réactivité du matériau fondu. L'oxydation indésirable ou les réactions avec les gaz ambiants sont efficacement évitées.

3. Élimination des gaz :

Le four à induction sous vide élimine complètement les gaz des métaux en fusion. La présence de ces gaz entraînerait autrement une oxydation rapide.

4. Cohérence de la composition :

Les fours de fusion par induction sous vide atteignent des tolérances de composition extrêmement strictes. Par conséquent, les métaux fondus dans des conditions d’induction sous vide présentent une consistance exceptionnelle.

Applications de la fusion par induction sous vide

1. Industries aérospatiale et médicale :

Les fours VIM sont largement utilisés dans les industries aérospatiale et médicale, où les métaux de haute pureté sont essentiels pour les applications critiques.

2. Production de superalliages :

Les fours VIM sont spécialement conçus pour le traitement des superalliages, qui possèdent une solidité et une résistance à la chaleur exceptionnelles. Ces alliages sont utilisés dans des applications exigeantes, notamment les moteurs à réaction et les implants médicaux.

3. Fusion des aciers inoxydables et autres métaux :

Bien qu'initialement développés pour des alliages spécialisés, les fours VIM ont étendu leurs applications pour inclure les aciers inoxydables et d'autres métaux.

Conclusion

Les fours de fusion par induction sous vide offrent une combinaison unique d’avantages, ce qui en fait un choix privilégié pour produire des métaux de haute pureté et de haute qualité. Leur capacité à contrôler l’atmosphère, à éliminer les gaz et à atteindre des tolérances de composition précises les rend indispensables pour diverses industries, notamment l’aérospatiale, le médical et la métallurgie.

Fours de fusion à arc

Les fours de fusion à arc sont un type de four métallurgique qui utilise un arc électrique pour chauffer et faire fondre le métal. Ils sont souvent utilisés pour faire fondre des métaux difficiles à fondre, tels que les métaux et alliages réfractaires, ou pour faire fondre des métaux contaminés par des impuretés.

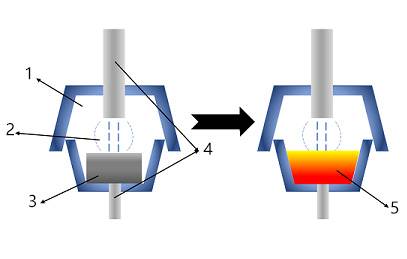

Principe d'opération

Les fours de fusion à arc fonctionnent en créant un arc électrique entre une électrode et le métal en fusion. La chaleur de l’arc fait fondre le métal qui s’écoule ensuite dans un creuset. Le creuset est refroidi à l'eau pour éviter qu'il ne fonde.

La température de l'arc peut être contrôlée en ajustant la tension et le courant. La tension est généralement comprise entre 10 et 100 volts et le courant est généralement compris entre 100 et 1 000 ampères.

Avantages des fours de fusion à arc

Les fours de fusion à arc offrent plusieurs avantages par rapport aux autres types de fours de fusion, notamment :

- Températures élevées : les fours de fusion à arc peuvent atteindre des températures allant jusqu’à 4 000 degrés Celsius, ce qui est bien supérieur au point de fusion de la plupart des métaux. Cela les rend idéaux pour faire fondre des métaux difficiles à fondre, tels que les métaux et alliages réfractaires.

- Faible contamination : les fours de fusion à arc n’utilisent aucun flux ou autre produit chimique pour faire fondre le métal, ce qui pourrait le contaminer. Cela les rend idéaux pour fondre les métaux utilisés dans des applications critiques, telles que la production de semi-conducteurs et de dispositifs médicaux.

- Haute efficacité : les fours de fusion à arc sont très efficaces pour faire fondre le métal. Ils peuvent faire fondre le métal rapidement et avec un haut degré de précision.

Applications des fours de fusion à arc

Les fours de fusion à arc sont utilisés dans une grande variété d’applications, notamment :

- Fusion de métaux et alliages réfractaires : Les fours de fusion à arc sont utilisés pour fondre des métaux et alliages réfractaires, tels que le tungstène, le molybdène et le tantale. Ces métaux sont utilisés dans diverses applications, notamment dans la production de composants aérospatiaux, d’outils de coupe et de dispositifs médicaux.

- Fusion de métaux contaminés : les fours de fusion à arc sont utilisés pour faire fondre les métaux contaminés par des impuretés. L'arc peut aider à éliminer ces impuretés, rendant le métal plus pur.

- Production d'aciers spéciaux : Les fours de fusion à arc sont utilisés pour produire des aciers spéciaux, tels que l'acier inoxydable et l'acier à outils. Ces aciers sont utilisés dans diverses applications, notamment dans la production de composants automobiles, de machines et de dispositifs médicaux.

Conclusion

Les fours de fusion à arc sont un type de four de fusion polyvalent et efficace qui peut être utilisé pour une grande variété d’applications. Ils offrent plusieurs avantages par rapport aux autres types de fours de fusion, notamment des températures élevées, une faible contamination et un rendement élevé.

Avantages des fours de fusion par induction sous vide

Les fours de fusion à induction sous vide offrent plusieurs avantages par rapport aux fours de fusion à arc, notamment :

Fondants plus propres :

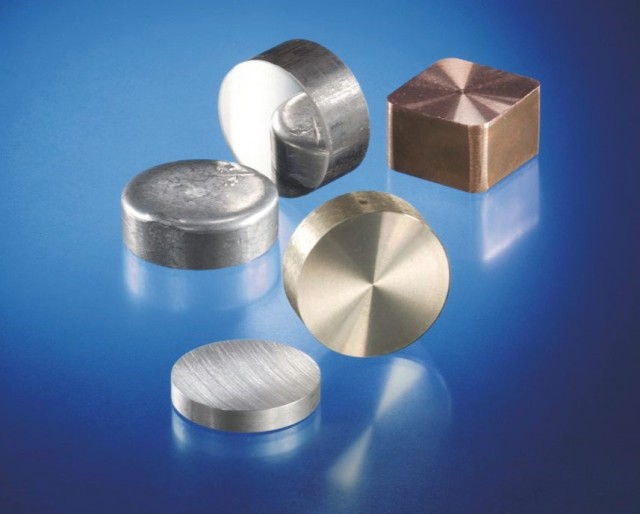

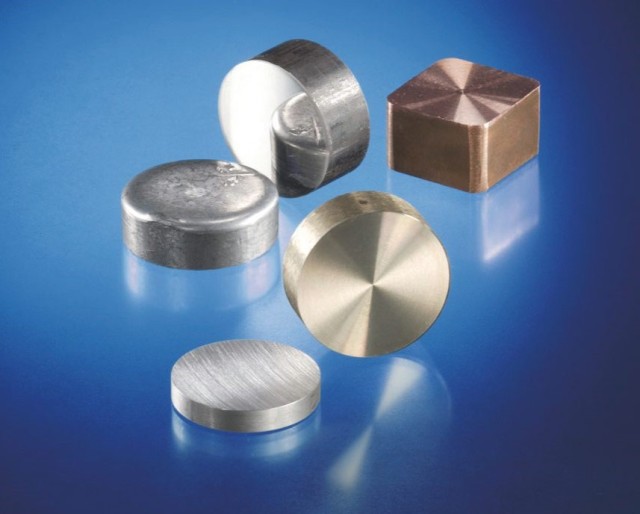

L'environnement sous vide aide à éliminer les gaz et les impuretés du métal en fusion, ce qui donne un produit plus pur et plus homogène. Ceci est particulièrement avantageux pour les métaux et alliages sensibles à la contamination, tels que le titane, le zirconium et les alliages haute température.

Oxydation réduite :

La fusion par induction sous vide aide à réduire l’oxydation du métal en fusion, ce qui peut améliorer les propriétés du matériau. Ceci est important pour les métaux sujets à l’oxydation, comme l’aluminium, le cuivre et le magnésium.

Meilleur contrôle des processus :

L'environnement sous vide et l'utilisation d'une bobine d'induction permettent un meilleur contrôle du processus de fusion. Cela permet un contrôle précis de la température, une agitation réduite et une contamination minimisée, conduisant à un produit plus cohérent et reproductible.

Propriétés matérielles améliorées :

La fusion par induction sous vide peut améliorer les propriétés matérielles du produit fini. La teneur réduite en gaz et l'oxydation entraînent des propriétés mécaniques, une conductivité électrique et une résistance à la corrosion améliorées.

Applications dans les industries de haute technologie :

La fusion par induction sous vide est largement utilisée dans les industries de haute technologie, notamment l’aérospatiale, l’électronique et les dispositifs médicaux. Il est particulièrement adapté à la production de matériaux de haute pureté, de composants aux tolérances serrées et de matériaux destinés à des applications critiques.

Avantages environnementaux:

Les fours de fusion par induction sous vide présentent certains avantages environnementaux. L'absence de combustion élimine la pollution de l'air et la génération de scories, réduisant ainsi l'impact environnemental du processus de fusion.

Avantages des fours de fusion à arc

Les fours de fusion à arc offrent plusieurs avantages par rapport aux autres méthodes de fusion, notamment :

Températures de fusion plus élevées : les fours de fusion à arc peuvent atteindre des températures de fusion plus élevées que les autres types de fours, ce qui les rend adaptés à la fusion de métaux à points de fusion élevés.

Temps de fusion plus rapides : les fours de fusion à arc peuvent faire fondre les métaux plus rapidement que les autres fours, ce qui peut être important pour les applications à grand volume.

Coût inférieur : les fours de fusion à arc sont généralement moins chers que les autres fours, ce qui en fait une option plus rentable pour les acheteurs soucieux de leur budget.

Avantages supplémentaires :

Exposition directe à l'arc électrique : Dans les fours à arc, le matériau chargé est directement exposé à un arc électrique, permettant un transfert de chaleur efficace et une fusion plus rapide.

Polyvalence des matériaux chargés : Les fours à arc peuvent accueillir une grande variété de matériaux chargés, ce qui les rend adaptés à la fusion de différents types de métaux.

Grande capacité de lots : Les fours à arc ont généralement de grandes capacités de lots, ce qui les rend idéaux pour les opérations de fusion à grande échelle.

Contrôle précis de la température : les fours à arc offrent un contrôle précis de la température, permettant une fusion précise et la production de métaux de haute qualité.

Capacité à fondre des aciers spéciaux : Les fours à arc peuvent fondre des aciers spéciaux contenant des éléments réfractaires tels que le tungstène et le molybdène.

Dégazage et désulfuration : les fours à arc peuvent éliminer les gaz toxiques et les inclusions pendant le processus de fusion, ce qui donne des métaux plus propres et plus purs.

Flexibilité : les fours à arc peuvent fonctionner en continu ou par intermittence, offrant ainsi une flexibilité dans les calendriers de production.

Conclusion

Les fours de fusion par induction sous vide sont des équipements très avancés et polyvalents qui permettent la production de métaux et d’alliages purs et de haute qualité. Leur capacité à fondre les métaux dans un environnement sous vide, à contrôler les impuretés et à adapter leurs propriétés en fait un outil essentiel dans diverses industries. À mesure que la technologie continue d’évoluer, les fours VIM joueront un rôle de plus en plus important dans la production de matériaux avancés destinés à des applications de pointe.

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Articles associés

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques

- Processus de fusion et entretien du four de fusion à induction sous vide

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Four de fusion à induction sous vide : principe, avantages et applications